-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

Sistemi di riscaldamento a induzione delle barre per applicazioni di forgiatura, laminazione ed estrusione dei metalli

Descrizione

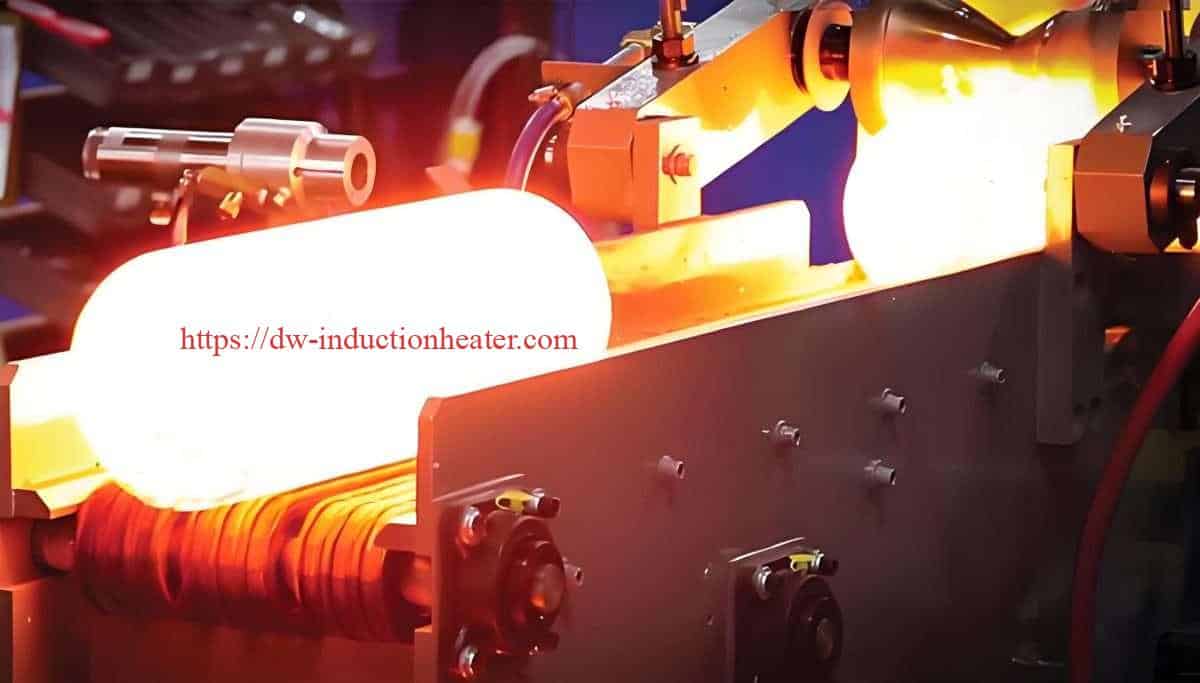

Forni a induzione per il riscaldamento delle barre per applicazioni di forgiatura, laminazione ed estrusione dei metalli

Sistemi di riscaldamento a induzione per barre rappresentano l'apice della moderna tecnologia metallurgica, offrendo soluzioni precise, efficienti ed ecologiche per il riscaldamento di barre e billette metalliche prima dei processi di forgiatura, laminazione ed estrusione. A differenza dei forni a combustibile tradizionali, i sistemi di riscaldamento a induzione utilizzano i principi elettromagnetici per generare calore direttamente all'interno del pezzo da lavorare, ottenendo tassi di riscaldamento più rapidi, consumi energetici ridotti e un'uniformità di temperatura superiore.

Questo articolo esplora gli aspetti tecnici completi dei forni per il riscaldamento di barre a induzione per vari metalli, tra cui acciaio, rame, ottone, alluminio, titanio e altri ancora. Esamineremo i principi fondamentali, i componenti del sistema, i parametri tecnici, le considerazioni operative e le applicazioni specifiche per i diversi metalli.

Principi fondamentali del riscaldamento a induzione

Il riscaldamento a induzione funziona secondo i principi di induzione elettromagnetica e il riscaldamento Joule.

- Campo elettromagnetico: Una corrente alternata (CA) ad alta frequenza scorre attraverso una bobina di induzione (induttore) appositamente progettata.

- Correnti indotte: Questa corrente genera un forte campo magnetico rapidamente alternato intorno e all'interno della bobina. Quando una barra metallica conduttiva viene collocata all'interno di questo campo, il flusso magnetico variabile induce correnti elettriche circolanti all'interno della barra, note come correnti parassite.

- Riscaldamento a Joule: A causa della resistenza elettrica della barra metallica, queste correnti parassite dissipano energia sotto forma di calore (perdite I²R, dove I è la corrente e R la resistenza).

- Riscaldamento a isteresi (per materiali magnetici): Per i materiali ferromagnetici come l'acciaio, al di sotto della loro temperatura di Curie (circa 770°C), il calore aggiuntivo è generato dalle perdite per isteresi, poiché i domini magnetici all'interno del materiale resistono alle rapide inversioni del campo magnetico.

I parametri chiave che influenzano il riscaldamento a induzione sono

- Frequenza: Determina la profondità di penetrazione del riscaldamento

- Densità di potenza: Controlla la velocità di riscaldamento

- Proprietà del materiale: Resistività elettrica e permeabilità magnetica

- Distanza di accoppiamento: Distanza tra induttore e pezzo

- Tempo di permanenza: Durata dell'esposizione al campo di induzione

Componenti principali di un sistema di riscaldamento a induzione per barre

Un tipico forno per il riscaldamento di barre a induzione è costituito dai seguenti componenti:

- Alimentazione: Converte la frequenza di linea standard (50/60 Hz) in frequenze medie o alte (da 500 Hz a 400 kHz).

- Bobina di induzione: Crea il campo elettromagnetico per riscaldare il pezzo in lavorazione.

- Sistema di movimentazione dei materiali: Alimenta le barre attraverso la zona di riscaldamento

- Sistema di raffreddamento: Mantiene le temperature operative dei componenti

- Sistema di controllo: Monitora e regola i parametri di riscaldamento

- Dispositivi di misurazione della temperatura: Pirometri o termocoppie per il controllo in retroazione

- Sistema di atmosfera protettiva: Per materiali sensibili come il titanio

Parametri tecnici per diverse applicazioni metalliche

Parametri di riscaldamento delle barre d'acciaio

| Parametro | Acciaio a basso tenore di carbonio | Acciaio al carbonio medio | Acciaio ad alto tenore di carbonio | Acciaio legato |

|---|---|---|---|---|

| Temperatura ottimale di forgiatura (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Velocità di riscaldamento (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densità di potenza (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gamma di frequenza (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Efficienza tipica (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Requisiti dell'atmosfera | Aria/Azoto | Aria/Azoto | Atmosfera controllata | Atmosfera controllata |

Parametri di riscaldamento delle barre di metallo non ferroso

| Parametro | Rame | Ottone | Alluminio | Titanio |

|---|---|---|---|---|

| Temperatura ottimale di forgiatura (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Velocità di riscaldamento (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densità di potenza (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gamma di frequenza (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Efficienza tipica (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Requisiti dell'atmosfera | Inerte/riduttivo | Inerte/riduttivo | Aria/Azoto | Argon/Vuoto |

Parametri di configurazione del sistema in base al diametro della barra

| Diametro della barra (mm) | Frequenza consigliata (kHz) | Gamma di potenza tipica (kW) | Produzione massima (kg/ora) | Uniformità di temperatura (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analisi dell'efficienza termica

Il riscaldamento a induzione offre notevoli vantaggi in termini di efficienza rispetto ai metodi di riscaldamento tradizionali:

| Metodo di riscaldamento | Efficienza termica (%) | Consumo di energia (kWh/ton) | Emissioni di CO₂ (kg/ton) |

|---|---|---|---|

| Riscaldamento a induzione | 70-90 | 350-450 | 175-225 |

| Forno a gas | 20-45 | 800-1100 | 400-550 |

| Forno a olio | 20-40 | 850-1200 | 600-850 |

| Resistenza elettrica | 45-70 | 500-650 | 250-325 |

Considerazioni e applicazioni specifiche per i materiali

Lavorazione dell'acciaio

L'acciaio rimane il materiale più comunemente riscaldato in forni a induzione. Il punto di Curie (circa 760°C) influisce significativamente sul processo di riscaldamento, poiché le proprietà magnetiche cambiano al di sopra di questa temperatura.

Per le barre di acciaio, il riscaldamento a induzione fornisce:

- Riscaldamento passante coerente per una microstruttura omogenea

- Formazione minima di calcare (0,3-0,8% di perdita di materiale rispetto a 2-3% nei forni convenzionali)

- Controllo preciso della temperatura per leghe critiche

Esempio di applicazione: La produzione di alberi a gomito per autoveicoli richiede il riscaldamento di barre di acciaio legato di 60 mm di diametro a 1180°C con un'uniformità di ±10°C. I moderni sistemi a induzione raggiungono questo obiettivo con 450kW di potenza in ingresso a 3kHz di frequenza, lavorando 1.200 kg/ora con un'efficienza di 78%.

Lavorazione di rame e ottone

L'elevata conducibilità termica del rame rappresenta una sfida per il riscaldamento uniforme. Per ottimizzare l'effetto pelle e garantire una distribuzione uniforme del calore si utilizzano in genere frequenze più elevate (3-10 kHz).

Parametri tecnici per l'estrusione di barre di rame:

- Temperatura di riscaldamento ottimale: 750-850°C

- Densità di potenza: 0,8-1,0 kW/kg

- Tempo di riscaldamento per barra da 50 mm: 2-3 minuti

- Selezione della frequenza: 4-8 kHz

- Atmosfera: Azoto o atmosfera riducente per prevenire l'ossidazione

Lavorazione dell'alluminio

L'elevata conducibilità elettrica e il basso punto di fusione dell'alluminio richiedono un controllo accurato:

Parametri critici per il riscaldamento delle billette di alluminio:

- Controllo preciso della temperatura (±5°C) per evitare una fusione parziale

- Frequenze più alte (5-15 kHz) per superare l'alta conduttività

- Densità di potenza tipica: 0,4-0,7 kW/kg

- Controllo della velocità di rampa della temperatura: 250-400°C/min.

- Sistemi di espulsione automatizzati per evitare il surriscaldamento

Lavorazione del titanio

La reattività del titanio con l'ossigeno richiede atmosfere protettive:

Requisiti specifici per il riscaldamento del titanio:

- Protezione da gas argon o ambienti sotto vuoto

- Uniformità di temperatura entro ±8°C

- Temperature di esercizio tipiche: 900-950°C

- Densità di potenza moderate: 0,7-1,0 kW/kg

- Sistemi di monitoraggio potenziati per prevenire i punti critici

Caratteristiche avanzate di progettazione e controllo del sistema

Tecnologia di alimentazione

I moderni sistemi di riscaldamento a barre a induzione utilizzano alimentatori a stato solido con le seguenti specifiche:

| Tipo di alimentazione | Gamma di frequenza | Fattore di potenza | Efficienza | Precisione del controllo |

|---|---|---|---|---|

| Inverter IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Inverter MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Convertitore SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sistemi di controllo della temperatura

| Metodo di controllo | Precisione | Tempo di risposta | Applicazione |

|---|---|---|---|

| Pirometria ottica | ±5°C | 10-50 ms | Temperatura di superficie |

| Termocoppie multipunto | ±3°C | 100-500 ms | Monitoraggio del profilo |

| Imaging termico | ±7°C | 30-100 ms | Analisi dell'intera superficie |

| Modellazione matematica | ±10°C | In tempo reale | Stima della temperatura interna |

Analisi dei consumi energetici

I dati seguenti rappresentano i modelli di consumo energetico tipici per le applicazioni di riscaldamento a barre:

| Tipo di metallo | Diametro della barra (mm) | Energia richiesta (kWh/ton) | Riduzione di CO₂ rispetto al gas (%) |

|---|---|---|---|

| Acciaio al carbonio | 50 | 380-420 | 55-65 |

| Acciaio inox | 50 | 400-450 | 50-60 |

| Rame | 50 | 200-250 | 60-70 |

| Alluminio | 50 | 160-200 | 65-75 |

| Titanio | 50 | 450-500 | 45-55 |

Caso di studio: Sistema a induzione ottimizzato per la lavorazione di più metalli

Un moderno sistema di riscaldamento delle barre a induzione, progettato per una produzione flessibile, dimostra la versatilità della tecnologia attuale:

Specifiche del sistema:

- Capacità di potenza: 800 kW

- Gamma di frequenza: 0,5-10 kHz (regolazione automatica)

- Gamma di diametro della barra: 30-120 mm

- Produzione massima: 3.000 kg/ora (acciaio)

- Intervallo di temperatura: 400-1300°C

- Controllo dell'atmosfera: Regolabile da ossidante a inerte

- Sistema di recupero dell'energia: recupero di potenza 15-20%

Dati sulle prestazioni per materiale:

| Materiale | Dimensione della barra (mm) | Produzione (kg/ora) | Consumo di energia (kWh/ton) | Uniformità di temperatura (±°C) |

|---|---|---|---|---|

| Acciaio al carbonio | 80 | 2,800 | 390 | 12 |

| Acciaio legato | 80 | 2,600 | 410 | 14 |

| Acciaio inox | 80 | 2,400 | 430 | 15 |

| Rame | 80 | 3,200 | 220 | 8 |

| Ottone | 80 | 3,000 | 210 | 10 |

| Alluminio | 80 | 2,200 | 180 | 7 |

| Titanio | 80 | 1,800 | 470 | 9 |

Tendenze e innovazioni future

Il settore del riscaldamento delle barre a induzione continua a evolversi con diverse tendenze tecnologiche chiave:

- Tecnologia gemella digitale: Modelli di simulazione in tempo reale che prevedono la distribuzione della temperatura nella barra.

- Controllo adattivo potenziato dall'intelligenza artificiale: Sistemi auto-ottimizzanti che regolano i parametri in base alle variazioni del materiale.

- Sistemi di riscaldamento ibridi: Riscaldamento combinato a induzione e a conduzione per un utilizzo ottimizzato dell'energia

- Elettronica di potenza potenziata: Semiconduttori ad ampio bandgap (SiC, GaN) che consentono efficienze più elevate

- Isolamento termico avanzato: Materiali nanoceramici che riducono le perdite di calore 15-25%

Conclusione

Sistemi di riscaldamento a induzione per barre metalliche è una tecnologia sofisticata e versatile per le applicazioni di lavorazione dei metalli. La capacità di controllare con precisione i parametri di riscaldamento, di ottenere un'eccellente uniformità di temperatura e di ridurre significativamente il consumo energetico rende questi sistemi ideali per le operazioni di lavorazione dei metalli di alto valore.

La selezione dei parametri tecnici appropriati - frequenza, densità di potenza, tempo di riscaldamento e controllo dell'atmosfera - deve essere attentamente adattata ai requisiti specifici del materiale e dell'applicazione. I sistemi moderni offrono livelli di controllo, efficienza e flessibilità senza precedenti, consentendo ai produttori di lavorare un'ampia gamma di materiali con risultati ottimali.

Sistemi di riscaldamento a induzione per barre metalliche sono una soluzione affidabile e moderna per le esigenze di riscaldamento industriale ad alte prestazioni, che combina efficienza, precisione e rispetto dell'ambiente. Fatemi sapere se desiderate ulteriori approfondimenti tecnici o specifiche!

Prodotti correlati

-

Forno per il riscaldamento delle billette in acciaio con induzione Per la forgiatura di laminatoi e l'estrusione di barre-billette-bacchette

-

Forno di riscaldamento per billette con induzione

-

sistemi di trattamento termico post-saldatura a induzione macchine per il trattamento termico post-saldatura a induzione

-

Forno a induzione per barre e billette