Brasatura a induzione di tubi di alluminio con riscaldamento a induzione ad alta frequenza

Le nuove aree di applicazione di riscaldamento a induzione richiedono l'analisi della distribuzione della temperatura all'interno dei componenti riscaldati, tenendo conto delle strutture corrispondenti e delle proprietà dei materiali. Il metodo degli elementi finiti (FEM) fornisce un potente strumento per eseguire tali analisi e l'ottimizzazione dei processi di riscaldamento a induzione attraverso analisi e simulazioni numeriche elettromagnetiche e termiche accoppiate.

L'obiettivo principale di questo contributo è indicare la possibilità di applicare una tecnologia di brasatura a induzione adeguata, sofisticata ed efficiente per la produzione di collettori solari, sulla base di simulazioni numeriche ed esperimenti eseguiti.

Descrizione del problema

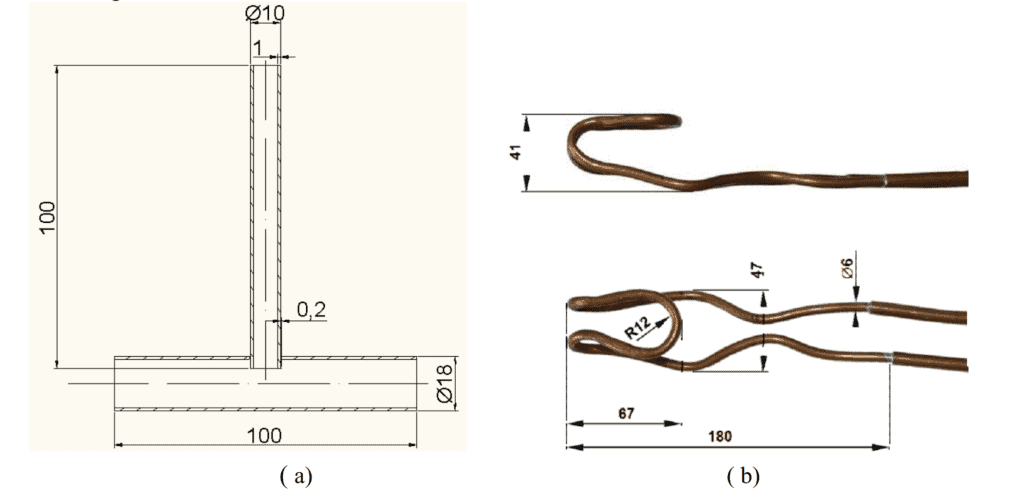

Questo lavoro si occupa della progettazione di componenti per collettori solari adatti al processo di brasatura, ovvero le parti dei tubi di raccolta (Fig. 1a). I tubi sono realizzati in lega di Al del tipo AW 3000 con la composizione chimica riportata nella Tabella 1. Per la brasatura si utilizza la lega di Al 104 (Tabella 2). Per la brasatura, si utilizza la lega del tipo Al 104 (Tabella 2) e il flusso Braze Tec 32/80, i cui residui non sono corrosivi. L'intervallo di temperatura tra le temperature di solidus e liquidus per la lega di brasatura Al 104 va da 575 °C a 585 °C. La temperatura di solidus del materiale del tubo è di 650 °C.

Tabella 1 Composizione chimica della lega AW 3000 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | equilibrio |

Tabella 2 Composizione chimica della lega di brasatura del tipo Al 104 [wt. %].

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | equilibrio |

Il processo di brasatura prevede l'applicazione del riscaldamento a induzione. È necessario progettare il sistema di riscaldamento a induzione in modo tale da raggiungere contemporaneamente le temperature di brasatura nella zona di giunzione (metalli brasati - lega di brasatura). Da questo punto di vista, è molto importante la scelta della bobina di induzione, della sua geometria e dei parametri di funzionamento (soprattutto la frequenza e la corrente di alimentazione). La forma e le dimensioni della bobina di induzione in rame raffreddata ad acqua sono mostrate nella Fig. 1b.

L'effetto dei parametri rilevanti del riscaldamento a induzione sulla distribuzione della temperatura nelle parti brasate è stato valutato utilizzando la simulazione numerica del riscaldamento a induzione con l'ausilio del codice ANSYS 10.0.

Modello di simulazione

In conformità con la metodologia di soluzione di problemi elettromagnetici e termici accoppiati mediante FEM utilizzando il software ANSYS 10.0 [3-5], è stato sviluppato un modello di simulazione del processo di riscaldamento a induzione per la brasatura che include condizioni geometriche, fisiche, iniziali e al contorno. Lo scopo principale della simulazione numerica era quello di definire i parametri ottimali del riscaldamento a induzione (la frequenza e la corrente della sorgente) per ottenere la distribuzione della temperatura richiesta nella zona di formazione del giunto.

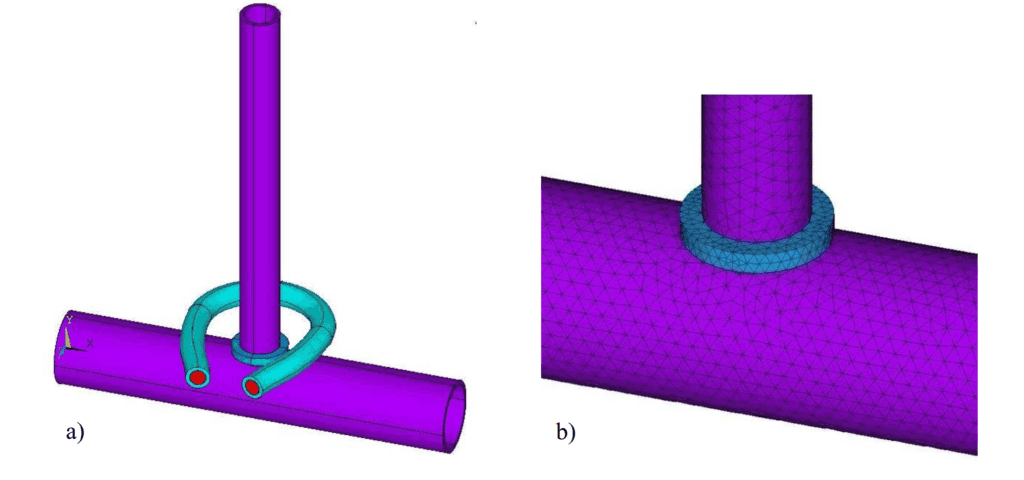

Il modello 3D suggerito (Fig. 2) per l'analisi elettromagnetica consiste nel modello dei tubi, della lega di brasatura, della bobina di induzione raffreddata ad acqua e dell'aria circostante (non mostrata nella Fig. 2). Nell'analisi termica, sono stati considerati solo i tubi e la lega di brasatura. Un dettaglio della maglia generata dagli elementi lineari a 8 nodi nella zona di formazione del giunto è illustrato nella Fig. 2b.

Fig. 2 a) Modello geometrico per l'analisi elettromagnetica senza aria circostante e b) dettaglio della mesh 3D generata nella zona di formazione del giunto. Le dipendenze dalla temperatura delle proprietà elettriche e termiche della lega AW 3000 e della lega per brasatura Al 104 sono state ottenute utilizzando il software JMatPro [6]. Dato che i materiali applicati sono amagnetici, la loro permeabilità relativa è stata ottenuta con il software JMatPro [6]. µr = 1.

La temperatura iniziale dei materiali brasati era di 20 °C. Si sono ipotizzati contatti elettrici e termici perfetti sulle superfici di confine dei materiali. La frequenza della corrente di sorgente nella bobina di induzione è stata ipotizzata a 350 kHz. Il valore della corrente di sorgente è stato definito nell'intervallo compreso tra 600 A e 700 A. È stato preso in considerazione il raffreddamento dei tubi brasati per convezione libera e irraggiamento verso l'aria con una temperatura di 20 °C. Il coefficiente di trasferimento termico combinato dipendente dalla temperatura dei materiali brasati è stato calcolato in base alla temperatura di 20 °C. È stato definito un coefficiente di trasferimento termico combinato dipendente dalla temperatura superficiale delle parti brasate. In Fig. 3, la distribuzione della temperatura nei componenti brasati dopo il raggiungimento delle temperature richieste nella zona di giunzione è mostrata per valori scelti di correnti di sorgente applicate in bobina di riscaldamento a induzione. Il tempo di 36 secondi con una corrente di 600 A sembra piuttosto lungo. Il riscaldamento rapido con una corrente di 700 A non è sufficiente per la fusione della lega di brasatura Al 104. Per questo motivo si raccomanda una corrente di circa 620 A - 640 A, che porta a tempi di brasatura compresi tra 25 e 27,5 secondi. Per questo motivo si raccomanda una corrente di sorgente approssimativamente del livello di 620 A - 640 A che porta a tempi di brasatura da 25 a 27,5 secondi......

Brasatura di tubi di alluminio con riscaldamento a induzione