-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

chauffages de billettes par induction pour le formage à chaud de l'acier, du cuivre et de l'aluminium

Description

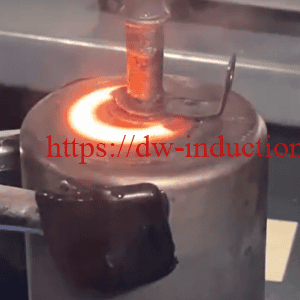

Réchauffeurs de billettes par induction : Technologie avancée pour le traitement de l'acier, du cuivre et de l'aluminium

Introduction

Chauffage des billettes par induction représentent une technologie de base dans les opérations modernes de formage des métaux, offrant des solutions de chauffage précises et efficaces pour les billettes d'acier, les barres de cuivre et les tiges d'aluminium. Ces systèmes sophistiqués utilisent l'induction électromagnétique pour chauffer rapidement les pièces métalliques à des températures de formage optimales sans contact direct, ce qui offre des avantages significatifs par rapport aux méthodes de chauffage conventionnelles. Cet article explore les paramètres techniques, les principes de fonctionnement et les applications industrielles des réchauffeurs de billettes par induction dans la gamme de puissance de 80kW à 1000kW.

Principes opérationnels

Chauffage des billettes par induction fonctionne selon le principe de l'induction électromagnétique. Lorsque le courant alternatif traverse la bobine d'induction, il génère un champ magnétique qui varie rapidement. Ce champ induit des courants de Foucault dans la pièce métallique conductrice, générant de la chaleur par résistance électrique. Cette technologie permet :

- Chauffage rapide avec une oxydation minimale de la surface

- Contrôle précis de la température sur l'ensemble de la pièce

- Efficacité énergétique avec jusqu'à 80% d'énergie d'entrée convertie en chaleur utile

- Distribution uniforme de la température pour des résultats de formage cohérents

Paramètres techniques de différents métaux

Paramètres de chauffage des billettes d'acier

| Paramètres | Petits systèmes (80-250kW) | Systèmes moyens (250-500kW) | Grands systèmes (500-1000kW) |

|---|---|---|---|

| Fréquence de fonctionnement | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Capacité de chauffage | 100-300 kg/hr | 300-800 kg/hr | 800-2500 kg/hr |

| Plage de température | 900-1250°C | 900-1250°C | 900-1250°C |

| Taille typique de la bille | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| Densité de puissance | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Temps de chauffage | 1-5 min | 3-8 min | 5-15 min |

| Consommation d'énergie | 350-450 kWh/tonne | 300-400 kWh/tonne | 280-380 kWh/tonne |

| Besoins en eau de refroidissement | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Paramètres de chauffage des barres de cuivre

| Paramètres | Petits systèmes (80-250kW) | Systèmes moyens (250-500kW) | Grands systèmes (500-1000kW) |

|---|---|---|---|

| Fréquence de fonctionnement | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Capacité de chauffage | 150-400 kg/hr | 400-1000 kg/hr | 1000-3000 kg/hr |

| Plage de température | 700-950°C | 700-950°C | 700-950°C |

| Taille typique des barres | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densité de puissance | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Temps de chauffage | 0,8-3 min | 2-6 min | 4-10 min |

| Consommation d'énergie | 280-380 kWh/tonne | 250-350 kWh/tonne | 230-320 kWh/tonne |

| Besoins en eau de refroidissement | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Paramètres de chauffage des barres d'aluminium

| Paramètres | Petits systèmes (80-250kW) | Systèmes moyens (250-500kW) | Grands systèmes (500-1000kW) |

|---|---|---|---|

| Fréquence de fonctionnement | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Capacité de chauffage | 180-500 kg/hr | 500-1200 kg/hr | 1200-3500 kg/hr |

| Plage de température | 400-550°C | 400-550°C | 400-550°C |

| Taille typique de la tige | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densité de puissance | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Temps de chauffage | 0,5-2 min | 1,5-4 min | 3-8 min |

| Consommation d'énergie | 220-300 kWh/tonne | 200-280 kWh/tonne | 180-260 kWh/tonne |

| Besoins en eau de refroidissement | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Composants du système et spécifications techniques

Système d'alimentation

| Composant | Spécifications | Notes |

|---|---|---|

| Tension d'entrée | 380-480V, triphasé | Des tensions plus élevées sont disponibles pour les grands systèmes |

| Fréquence d'entrée | 50/60 Hz | Norme de grille |

| Facteur de puissance | 0.92-0.98 | Avec correction du facteur de puissance |

| Efficacité | 85-95% | Rendement de conversion |

| Méthode de refroidissement | Refroidissement par eau | Système d'eau déminéralisée en circuit fermé |

| Interface de contrôle | PLC avec écran tactile HMI | Compatible avec l'industrie 4.0 |

| Classe de protection | IP54 (armoire de commande) | Protection plus élevée disponible |

Spécifications de la bobine d'induction

| Paramètres | Billets d'acier | Barres de cuivre | Tiges en aluminium |

|---|---|---|---|

| Matériau de la bobine | Tubes en cuivre | Tubes en cuivre | Tubes en cuivre |

| Refroidissement par serpentin | Eau sous pression | Eau sous pression | Eau sous pression |

| Conception de la bobine | Hélicoïdale multi-tour | Hélicoïdale multi-tour | Hélicoïdale multi-tour |

| Isolation | Céramique/réfractaire | Céramique/réfractaire | Céramique/réfractaire |

| Durée de vie de la bobine | 8 000 à 15 000 heures | 10 000-18 000 heures | 12 000-20 000 heures |

| Efficacité de l'accouplement | 70-85% | 75-90% | 80-92% |

Exigences en matière de système de refroidissement

Exigences en matière de système de refroidissement

| Puissance nominale | Débit d'eau | Capacité de l'échangeur de chaleur | Puissance de la pompe | Qualité de l'eau |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/hr | 70-220kW | 3-7.5kW | <20μS/cm conductivité |

| 250-500kW | 40-80 m³/hr | 220-450kW | 7,5-15kW | <20μS/cm conductivité |

| 500-1000kW | 80-160 m³/hr | 450-900kW | 15-30kW | <20μS/cm conductivité |

Considérations spécifiques aux matériaux

Traitement des billettes d'acier

Les billettes d'acier nécessitent généralement les températures de traitement les plus élevées parmi les métaux courants, atteignant 1200-1250°C pour les opérations de formage à chaud. Les propriétés magnétiques de l'acier en dessous du point de Curie (environ 768°C) affectent de manière significative le processus de chauffage par induction :

- Phase initiale de chauffage : Efficacité moindre en raison des propriétés magnétiques

- Au-dessus du point de Curie : L'efficacité s'améliore lorsque l'acier devient non magnétique

- L'uniformité de la température : Essentielle pour éviter les défauts dans les produits formés

- Applications typiques : Forgeage, laminage, extrusion et tréfilage

Traitement des barres de cuivre

La conductivité électrique élevée du cuivre présente des défis uniques pour le chauffage par induction :

- Des fréquences plus élevées sont nécessaires pour un chauffage efficace par rapport à l'acier.

- Une excellente conductivité thermique favorise l'uniformité de la température

- Températures de traitement typiques : 700-950°C selon la composition de l'alliage

- La formation d'oxyde doit être minimisée par des atmosphères protectrices ou un traitement rapide.

- Applications courantes : Extrusion, laminage et forgeage de composants électriques

Traitement des barres d'aluminium

L'aluminium nécessite un contrôle minutieux de la température en raison de son point de fusion relativement bas :

- Un contrôle précis de la température est essentiel pour éviter la fusion (660°C pour l'aluminium pur).

- Températures de traitement typiques : 400-550°C

- Des fréquences plus élevées sont nécessaires en raison de la conductivité électrique de l'aluminium.

- Possibilité de chauffage rapide grâce à des exigences moindres en matière de contenu calorifique

- Applications : Extrusion, forgeage et étirage de composants automobiles et aérospatiaux

Systèmes de contrôle et automatisation

Les chauffages à induction modernes intègrent des systèmes de contrôle sophistiqués :

- Contrôle basé sur un PLC avec des interfaces HMI à écran tactile

- Mesure de la température à l'aide d'un pyromètre et contrôle par rétroaction

- Ajustement automatique de la puissance en fonction des propriétés et des dimensions des matériaux

- Gestion des recettes pour différents alliages et dimensions de produits

- Enregistrement des données et rapports d'assurance qualité

- Surveillance à distance et intégration aux systèmes de gestion des installations

- Capacités de maintenance prédictive

Considérations relatives à l'efficacité énergétique

| Taille du système | Consommation électrique | Efficacité énergétique | Réduction des émissions de CO₂ par rapport au chauffage au gaz |

|---|---|---|---|

| 80-250kW | 70-225kW efficace | 75-85% | 30-40% |

| 250-500kW | 225-450 kW effectifs | 80-88% | 35-45% |

| 500-1000kW | 450-900kW effectifs | 82-90% | 40-50% |

Conclusion

Conclusion

Chauffage des billettes par induction de 80 kW à 1 000 kW offrent des solutions polyvalentes et efficaces pour chauffer les billettes d'acier, les barres de cuivre et les barres d'aluminium dans les opérations modernes de formage des métaux. Le contrôle précis de la température, l'efficacité énergétique et l'impact minimal sur l'environnement de cette technologie en font de plus en plus le choix privilégié des installations de fabrication de pointe. Les industries de transformation des métaux continuent d'évoluer vers des processus plus durables et plus efficaces, chauffage par induction La technologie jouera sans aucun doute un rôle central dans la réalisation de ces objectifs.