-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

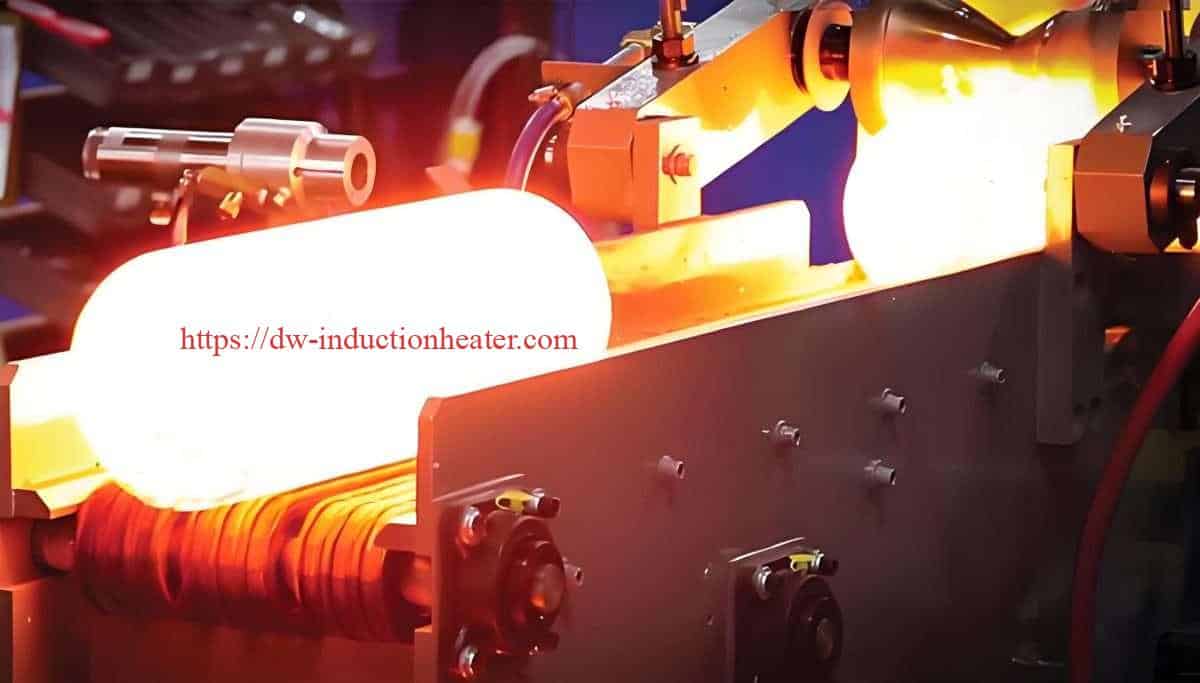

Fours à induction pour le chauffage des barres Forgeage, laminage et extrusion de l'acier Cuivre Laiton Aluminium Titane et autres

Description

Fours de chauffage de barres par induction pour les applications de forgeage, de laminage et d'extrusion des métaux

Fours à induction pour le chauffage des barres représentent l'apogée de la technologie métallurgique moderne, offrant des solutions précises, efficaces et respectueuses de l'environnement pour chauffer diverses barres et billettes métalliques avant les processus de forgeage, de laminage et d'extrusion. Contrairement aux fours conventionnels à combustible, les systèmes de chauffage par induction utilisent des principes électromagnétiques pour générer de la chaleur directement à l'intérieur de la pièce, ce qui se traduit par des vitesses de chauffage plus rapides, une consommation d'énergie réduite et une meilleure uniformité de la température.

Cet article explore les aspects techniques complets des fours de chauffage de barres à induction pour divers métaux, notamment l'acier, le cuivre, le laiton, l'aluminium, le titane, et bien d'autres encore. Nous examinerons les principes fondamentaux, les composants du système, les paramètres techniques, les considérations opérationnelles et les applications spécifiques à différents métaux.

Principes fondamentaux du chauffage par induction

Le chauffage par induction fonctionne selon les principes suivants induction électromagnétique et le chauffage par effet Joule.

- Champ électromagnétique : Un courant alternatif à haute fréquence (AC) traverse une bobine d'induction (inducteur) spécialement conçue à cet effet.

- Courants induits : Ce courant génère un champ magnétique puissant et rapidement alternatif autour et à l'intérieur de la bobine. Lorsqu'une barre métallique conductrice est placée dans ce champ, le flux magnétique changeant induit des courants électriques circulants à l'intérieur de la barre, connus sous le nom de courants de Foucault.

- Le chauffage par effet Joule : En raison de la résistance électrique de la barre métallique, ces courants de Foucault dissipent de l'énergie sous forme de chaleur (pertes I²R, où I est le courant et R la résistance).

- Chauffage par hystérésis (pour les matériaux magnétiques) : Pour les matériaux ferromagnétiques tels que l'acier, en dessous de leur température de Curie (environ 770°C), une chaleur supplémentaire est générée par les pertes par hystérésis, car les domaines magnétiques à l'intérieur du matériau résistent aux inversions rapides du champ magnétique.

Les paramètres clés qui influencent le chauffage par induction sont les suivants

- Fréquence: Détermine la profondeur de pénétration du chauffage

- Densité de puissance: Contrôle la vitesse de chauffage

- Propriétés des matériaux: Résistivité électrique et perméabilité magnétique

- Distance d'accouplement: Espace entre l'inducteur et la pièce à usiner

- Temps de séjour: Durée de l'exposition au champ d'induction

Composants essentiels d'un système de chauffage par induction

Un four typique de chauffage de barres par induction comprend les éléments suivants :

- Alimentation électrique: Convertit la fréquence de ligne standard (50/60 Hz) en moyennes ou hautes fréquences (500 Hz à 400 kHz).

- Bobine d'induction: Crée le champ électromagnétique pour chauffer la pièce.

- Système de manutention: Alimentation des barres à travers la zone de chauffage

- Système de refroidissement: Maintien des températures de fonctionnement des composants

- Système de contrôle: Contrôle et régule les paramètres de chauffage

- Dispositifs de mesure de la température: Pyromètres ou thermocouples pour le contrôle par rétroaction

- Système d'atmosphère protectrice: Pour les matériaux sensibles comme le titane

Paramètres techniques pour différentes applications métalliques

Paramètres de chauffage des barres d'acier

| Paramètres | Acier à faible teneur en carbone | Acier au carbone moyen | Acier à haute teneur en carbone | Acier allié |

|---|---|---|---|---|

| Température optimale de forgeage (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Vitesse de chauffage (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densité de puissance (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gamme de fréquences (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Rendement typique (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Exigences en matière d'atmosphère | Air/azote | Air/azote | Atmosphère contrôlée | Atmosphère contrôlée |

Paramètres de chauffage des barres en métaux non ferreux

| Paramètres | Cuivre | Laiton | Aluminium | Titane |

|---|---|---|---|---|

| Température optimale de forgeage (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Vitesse de chauffage (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densité de puissance (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gamme de fréquences (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Rendement typique (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Exigences en matière d'atmosphère | Inerte/Réductrice | Inerte/Réductrice | Air/azote | Argon/vide |

Paramètres de configuration du système par diamètre de barre

| Diamètre de la barre (mm) | Fréquence recommandée (kHz) | Gamme de puissance typique (kW) | Débit maximal (kg/h) | Uniformité de la température (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analyse de l'efficacité thermique

Le chauffage par induction offre des avantages significatifs en termes d'efficacité par rapport aux méthodes de chauffage conventionnelles :

| Méthode de chauffage | Efficacité thermique (%) | Consommation d'énergie (kWh/tonne) | Émissions de CO₂ (kg/tonne) |

|---|---|---|---|

| Chauffage par induction | 70-90 | 350-450 | 175-225 |

| Four à gaz | 20-45 | 800-1100 | 400-550 |

| Fourneau à mazout | 20-40 | 850-1200 | 600-850 |

| Résistance électrique | 45-70 | 500-650 | 250-325 |

Considérations et applications spécifiques aux matériaux

Transformation de l'acier

L'acier reste le matériau le plus couramment chauffé dans les fours à induction. Le point de Curie (environ 760°C) a un impact significatif sur le processus de chauffage, car les propriétés magnétiques changent au-dessus de cette température.

Pour les barres d'acier, le chauffage par induction permet

- Chauffage à cœur constant pour une microstructure homogène

- Formation minimale de tartre (0,3-0,8% de perte de matière contre 2-3% dans les fours conventionnels)

- Contrôle précis de la température pour les alliages critiques

Exemple d'application: La production de vilebrequins automobiles nécessite de chauffer des barres d'acier allié de 60 mm de diamètre à 1180°C avec une uniformité de ±10°C. Les systèmes d'induction modernes y parviennent avec une puissance absorbée de 450 kW à une fréquence de 3 kHz, en traitant 1 200 kg/h avec un rendement de 78%.

Traitement du cuivre et du laiton

La conductivité thermique élevée du cuivre pose des problèmes pour un chauffage uniforme. Des fréquences plus élevées (3-10 kHz) sont généralement utilisées pour optimiser l'effet de peau et assurer une distribution uniforme de la chaleur.

Paramètres techniques pour l'extrusion de barres de cuivre:

- Température de chauffage optimale : 750-850°C

- Densité de puissance : 0,8-1,0 kW/kg

- Temps de chauffe pour une barre de 50 mm : 2-3 minutes

- Sélection de la fréquence : 4-8 kHz

- Atmosphère : Azote ou atmosphère réductrice pour éviter l'oxydation

Traitement de l'aluminium

La conductivité électrique élevée de l'aluminium et son faible point de fusion exigent un contrôle minutieux :

Paramètres critiques pour le chauffage des billettes en aluminium:

- Contrôle précis de la température (±5°C) pour éviter une fusion partielle

- Fréquences plus élevées (5-15 kHz) pour surmonter une conductivité élevée

- Densité de puissance typique : 0,4-0,7 kW/kg

- Contrôle du taux de rampe de température : 250-400°C/min

- Systèmes d'éjection automatisés pour éviter la surchauffe

Traitement du titane

La réactivité du titane avec l'oxygène nécessite des atmosphères protectrices :

Exigences particulières pour le chauffage du titane:

- Protection contre le gaz argon ou environnements sous vide

- Uniformité de la température à ±8°C

- Températures de fonctionnement typiques : 900-950°C

- Densités de puissance modérées : 0,7-1,0 kW/kg

- Des systèmes de surveillance améliorés pour éviter les points chauds

Fonctions avancées de conception et de contrôle des systèmes

Technologie de l'alimentation électrique

Les systèmes modernes de chauffage par induction utilisent des blocs d'alimentation à semi-conducteurs répondant aux spécifications suivantes :

| Type d'alimentation | Gamme de fréquences | Facteur de puissance | Efficacité | Précision du contrôle |

|---|---|---|---|---|

| Onduleur IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Onduleur MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Convertisseur SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Systèmes de contrôle de la température

| Méthode de contrôle | Précision | Temps de réponse | Application |

|---|---|---|---|

| Pyrométrie optique | ±5°C | 10-50ms | Température de surface |

| Thermocouples multipoints | ±3°C | 100-500ms | Suivi du profil |

| Imagerie thermique | ±7°C | 30-100ms | Analyse de la surface totale |

| Modélisation mathématique | ±10°C | En temps réel | Estimation de la température centrale |

Analyse de la consommation d'énergie

Les données suivantes représentent des modèles de consommation d'énergie typiques pour les applications de chauffage de bar :

| Type de métal | Diamètre de la barre (mm) | Énergie requise (kWh/tonne) | Réduction des émissions de CO₂ par rapport au gaz (%) |

|---|---|---|---|

| Acier au carbone | 50 | 380-420 | 55-65 |

| Acier inoxydable | 50 | 400-450 | 50-60 |

| Cuivre | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Titane | 50 | 450-500 | 45-55 |

Étude de cas : Système d'induction optimisé pour le traitement de plusieurs métaux

Un système moderne de chauffage des barres par induction conçu pour une production flexible démontre la polyvalence de la technologie actuelle :

Spécifications du système:

- Capacité de puissance : 800 kW

- Gamme de fréquences : 0,5-10 kHz (réglage automatique)

- Diamètre de la barre : 30-120 mm

- Débit maximal : 3 000 kg/h (acier)

- Plage de température : 400-1300°C

- Contrôle de l'atmosphère : Réglable de l'oxydation à l'inertage

- Système de récupération d'énergie : récupération d'énergie 15-20%

Données de performance par matériau:

| Matériau | Taille de la barre (mm) | Débit (kg/h) | Consommation d'énergie (kWh/tonne) | Uniformité de la température (±°C) |

|---|---|---|---|---|

| Acier au carbone | 80 | 2,800 | 390 | 12 |

| Acier allié | 80 | 2,600 | 410 | 14 |

| Acier inoxydable | 80 | 2,400 | 430 | 15 |

| Cuivre | 80 | 3,200 | 220 | 8 |

| Laiton | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Titane | 80 | 1,800 | 470 | 9 |

Tendances futures et innovations

L'industrie du chauffage des barres par induction continue d'évoluer avec plusieurs tendances technologiques clés :

- Technologie du jumeau numérique: Modèles de simulation en temps réel prévoyant la distribution de la température dans le bar

- Contrôle adaptatif alimenté par l'IA: Systèmes auto-optimisants qui ajustent les paramètres en fonction des variations des matériaux

- Systèmes de chauffage hybrides: Combinaison du chauffage par induction et par conduction pour une utilisation optimisée de l'énergie

- Électronique de puissance améliorée: Semi-conducteurs à large bande interdite (SiC, GaN) permettant des rendements plus élevés

- Isolation thermique avancée: Matériaux nanocéramiques réduisant les pertes de chaleur par 15-25%

Conclusion

Fours à induction pour le chauffage des barres représentent une technologie sophistiquée et polyvalente pour les applications de traitement des métaux. La capacité de contrôler avec précision les paramètres de chauffage, d'obtenir une excellente uniformité de la température et de réduire considérablement la consommation d'énergie fait de ces systèmes la solution idéale pour les opérations de traitement des métaux de grande valeur.

La sélection des paramètres techniques appropriés - fréquence, densité de puissance, temps de chauffage et contrôle de l'atmosphère - doit être soigneusement adaptée aux exigences spécifiques du matériau et de l'application. Les systèmes modernes offrent des niveaux de contrôle, d'efficacité et de flexibilité sans précédent, permettant aux fabricants de traiter une large gamme de matériaux avec des résultats optimaux.

Avec le durcissement des réglementations environnementales et l'augmentation continue des coûts de l'énergie, la technologie du chauffage par induction devrait être de plus en plus adoptée dans l'industrie du formage des métaux, en particulier pour les matériaux de grande valeur et les applications de précision où la qualité et l'uniformité sont primordiales.