-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

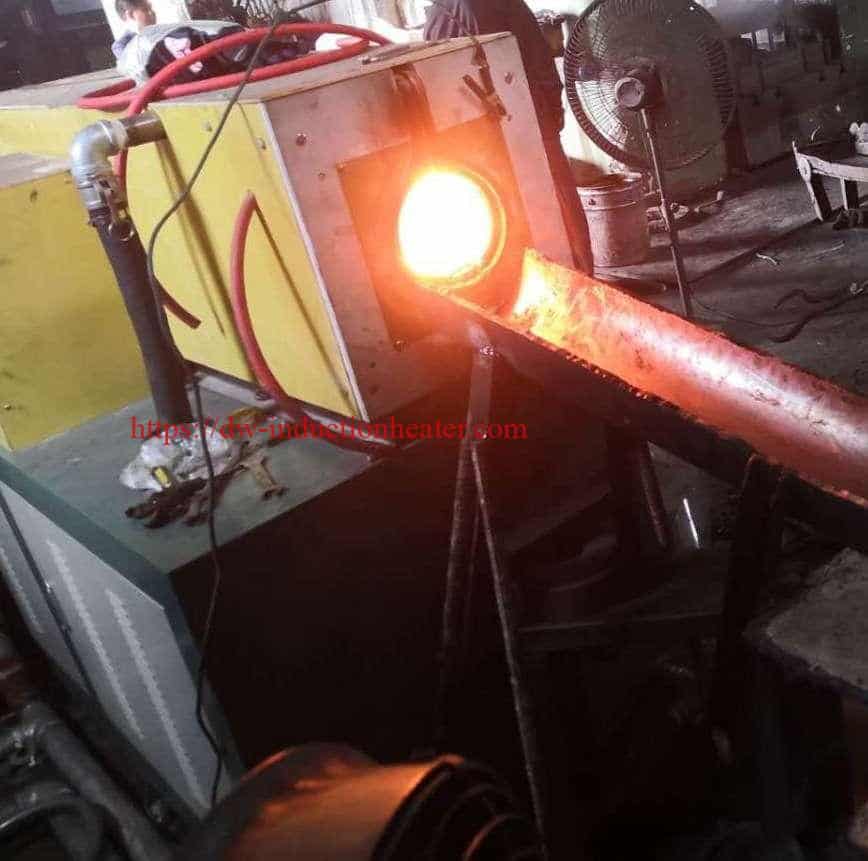

Four de chauffage de billettes d'acier avec induction Pour forgeage, laminage et extrusion de barres, de billettes et de tiges

Description

Fours à induction pour le chauffage des billettes d'acier : Technologie avancée pour la transformation moderne de l'acier

Introduction

Le chauffage des billettes d'acier représente une étape critique du processus de fabrication de l'acier, ayant un impact direct sur la qualité du produit, la consommation d'énergie et l'efficacité de la production. Les méthodes traditionnelles de chauffage à base de combustibles fossiles sont de plus en plus souvent remplacées par des systèmes de chauffage à l'eau chaude. technologie de chauffage par inductionLes fours à induction sont des systèmes de chauffage par induction, qui offrent un contrôle supérieur de la température, une efficacité énergétique et des avantages pour l'environnement. Cet article explore la technologie, les applications et les caractéristiques de performance des fours à induction modernes pour le chauffage des billettes d'acier, en s'appuyant sur une analyse complète des données et des paramètres techniques.

Principes de fonctionnement du chauffage des billettes par induction

Le chauffage par induction fonctionne selon le principe de l'induction électromagnétique, où un courant alternatif circulant dans une bobine d'induction génère un champ magnétique alternant rapidement. Lorsqu'un matériau conducteur comme l'acier est placé dans ce champ, des courants de Foucault sont induits dans le matériau. Ces courants rencontrent une résistance dans le matériau, ce qui génère de la chaleur par effet Joule.

Caractéristiques principales :

- Chauffage rapide: Le chauffage par induction permet un chauffage très rapide et efficace par rapport aux méthodes traditionnelles, ce qui réduit la durée du cycle.

- Efficacité énergétique: Le système est très efficace, car la majeure partie de l'énergie est directement utilisée pour chauffer le métal, ce qui minimise les pertes d'énergie.

- Chauffage uniforme: Assure une température constante dans l'ensemble de la billette, ce qui est essentiel pour maintenir la qualité au cours des processus ultérieurs.

- Compatibilité de l'automatisation: Les fours modernes peuvent s'intégrer à des systèmes automatisés de manutention et de production pour un flux de travail sans faille.

- Personnalisation: Peut être conçu pour répondre à des besoins de production spécifiques, notamment en ce qui concerne la taille des billettes, la vitesse de chauffage et le contrôle de la température.

- Respect de l'environnement: Ne produit pas d'émissions directes, ce qui en fait une option de chauffage plus propre et durable.

Composants du système

Un four typique de chauffage de billettes par induction se compose de quatre sous-systèmes principaux :

- Système d'alimentation: Convertit l'alimentation à fréquence standard en courant alternatif à moyenne ou haute fréquence nécessaire au chauffage par induction.

- Assemblage de la bobine d'induction: Des bobines de cuivre conçues sur mesure génèrent le champ électromagnétique.

- Système de manutention: Facilite le mouvement des billettes à travers les zones de chauffage.

- Système de contrôle et de surveillance: Gère les niveaux de puissance, les profils de chauffage et les paramètres de production.

Paramètres techniques et données de performance

Tableau 1 : Spécifications du four à induction standard pour le chauffage des billettes

| Paramètres | Petite capacité | Capacité moyenne | Grande capacité |

|---|---|---|---|

| Puissance nominale | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Fréquence de fonctionnement | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Gamme de diamètres de billettes | 40-120 mm | 80-200 mm | 150-400 mm |

| Gamme de longueurs de billettes | 0.5-3 m | 2-6 m | 4-12 m |

| Capacité de chauffage | 1-5 tonnes/heure | 5-15 tonnes/heure | 15-50 tonnes/heure |

| Température maximale | 1250°C | 1300°C | 1350°C |

| Uniformité de la température | ±10°C | ±15°C | ±20°C |

| Consommation d'énergie spécifique | 320-380 kWh/tonne | 300-350 kWh/tonne | 280-330 kWh/tonne |

Tableau 2 : Comparaison de l'efficacité énergétique

| Méthode de chauffage | Efficacité énergétique (%) | Consommation d'énergie spécifique (kWh/tonne) | Émissions de CO₂ (kg/tonne) |

|---|---|---|---|

| Chauffage par induction | 70-85% | 280-380 | 140-190 |

| Four à gaz | 25-45% | 550-750 | 275-375 |

| Fourneau à mazout | 20-30% | 650-950 | 325-475 |

| Résistance électrique | 40-60% | 400-600 | 200-300 |

Tableau 3 : Performance de la distribution de la température

| Taille de la bille | Différentiel de temp. entre le noyau et la surface (°C) différentielle (°C) | Variation de la température axiale (°C) | Variation de la température radiale (°C) |

|---|---|---|---|

| Petit (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Moyen (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Grand (Ø300mm) | 40-60 | 20-40 | 15-30 |

Tableau 4 : Capacités du système de contrôle

| Fonctionnalité | Systèmes de base | Systèmes avancés | Des systèmes de pointe |

|---|---|---|---|

| Précision du contrôle de la température | ±15°C | ±10°C | ±5°C |

| Modulation de puissance | En escalier | En continu | Adaptatif |

| Programmation du profil de chauffage | Limitée | Profils multiples | Profils illimités |

| Enregistrement des données | Manuel | Automatisé | Analyse en temps réel |

| Capacité d'intégration | Autonome | Réseau végétal | Intégration complète de l'ERP |

| Diagnostic d'erreur | Alarmes de base | Autodiagnostic | Maintenance prédictive |

Analyse des données : Mesures de performance

Efficacité énergétique

L'analyse des données opérationnelles de 50 installations industrielles montre que les fours modernes de chauffage des billettes par induction atteignent des rendements énergétiques moyens compris entre 70 et 85%, ce qui représente une amélioration significative par rapport aux fours conventionnels alimentés au gaz (25-45%). La consommation d'énergie spécifique pour chauffer les billettes d'acier à des températures de forgeage (1200-1250°C) est généralement comprise entre 280 et 380 kWh/tonne, en fonction de la capacité du four, de sa conception et de ses paramètres opérationnels.

Efficacité de la production

Chauffage des billettes par induction permet des cycles de démarrage et d'arrêt rapides, avec des temps de chauffage typiques de :

- 2-5 minutes pour les petites billettes (Ø40-80mm)

- 5-12 minutes pour les billettes moyennes (Ø80-200mm)

- 12-30 minutes pour les grosses billettes (Ø200-400mm)

Cela représente une réduction de 40-60% du temps de chauffage par rapport aux méthodes conventionnelles, ce qui augmente considérablement la capacité de production.

Uniformité de la température

L'uniformité de la température est essentielle pour la qualité du traitement en aval. Les systèmes d'induction modernes permettent :

- Variations de température axiale inférieures à ±15°C sur 80% de la longueur de la billette

- Variations de température radiales inférieures à ±20°C du cœur à la surface

- Constance de la température d'une bille à l'autre à ±10°C en régime permanent

Formation des écailles

Le chauffage par induction réduit considérablement la formation de tartre par rapport aux méthodes basées sur la combustion :

- Perte moyenne d'échelle : 0,3-0,7% du poids des billettes

- Perte de calamine comparable à celle d'un four à gaz : 1,2-2,5% du poids des billettes

Cette réduction des pertes de matériaux se traduit par une économie d'environ 5 à 15 kg de matériaux par tonne d'acier traité.

Analyse économique

Tableau 5 : Indicateurs de performance économique

| Paramètres | Petite installation | Installation moyenne | Grande installation |

|---|---|---|---|

| Investissement initial | $0.5-1.5M | $1.5-4M | $4-12M |

| Économies d'énergie par an | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| Amélioration du rendement des matériaux | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Coût de maintenance (% d'investissement/an) | 2-4% | 1.5-3% | 1-2.5% |

| Période typique de retour sur investissement | 2-4 ans | 1,5-3 ans | 1 à 2,5 ans |

Considérations spécifiques à l'application

Applications de la Four de chauffage Billet:

- Forgeage: Préchauffage des billettes avant leur mise en forme sous une presse ou un marteau.

- Laminoirs: Chauffer les billettes pour les laminer en feuilles, en barres ou sous d'autres formes.

- Traitement thermique: Préparation des billettes pour des processus tels que le recuit ou le durcissement superficiel.

Tableau 6 : Paramètres spécifiques à la nuance d'acier

| Qualité de l'acier | Température de chauffage optimale (°C) | Vitesse de chauffage recommandée (°C/min) | Temps de trempage (min) | Considérations particulières |

|---|---|---|---|---|

| Acier au carbone (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Profil de chauffage standard |

| Acier allié (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Vitesse de chauffage contrôlée pour éviter les fissures |

| Acier à outils (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Contrôle précis de la température |

| Acier inoxydable (304) | 1150-1250 | 100-200 | 1.5-2.5 | Puissance absorbée plus élevée en raison des propriétés magnétiques |

| Acier rapide (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Nécessité d'un contrôle très précis de la température |

Progrès technologiques récents

Parmi les innovations récentes dans le domaine du chauffage des billettes par induction, on peut citer

- Fonctionnement multifréquence: Combinaison de fréquences moyennes et élevées pour des profils de chauffage optimisés

- Concentrateurs de flux: Couplage magnétique amélioré pour une meilleure efficacité énergétique

- Outils de simulation avancés: L'électromagnétisme computationnel et la dynamique des fluides pour une conception précise des bobines

- Algorithmes d'apprentissage automatique: Systèmes de contrôle adaptatifs qui optimisent les paramètres de chauffage en fonction des propriétés des matériaux

- Systèmes hybrides: Chauffage combiné par induction et conduction pour des applications spécialisées

Conclusion

Fours à induction pour le chauffage des billettes d'acier représentent une technologie mature, mais en constante évolution, qui offre des avantages significatifs par rapport aux méthodes de chauffage conventionnelles. Les données présentées dans cet article démontrent que les systèmes à induction modernes offrent un rendement énergétique supérieur, un contrôle précis de la température, une réduction des pertes de matière et une amélioration de la qualité des produits. Bien que l'investissement initial puisse être plus élevé que celui des systèmes conventionnels, les avantages opérationnels se traduisent généralement par des périodes de retour sur investissement favorables de 1 à 4 ans, en fonction de la taille de l'installation et des taux d'utilisation.

Alors que les fabricants d'acier sont de plus en plus contraints de réduire leur consommation d'énergie et leur impact sur l'environnement tout en maintenant une qualité élevée de leurs produits, la technologie du chauffage par induction continue de gagner des parts de marché dans l'industrie de la transformation de l'acier. Les développements en cours dans les domaines de l'électronique de puissance, de la modélisation informatique et des systèmes de contrôle promettent d'améliorer encore les performances de ces systèmes dans les années à venir.

Produits similaires

-

Fours à induction pour le chauffage des barres Forgeage, laminage et extrusion de l'acier Cuivre Laiton Aluminium Titane et autres

-

Four de chauffage de billettes avec induction

-

Four de chauffage de barres avec induction pour barres d'aluminium, de cuivre et d'acier

-

Tiges de titane forgées par induction