-

1/8

-

2/8

-

3/8

-

4/8

-

5/8

-

6/8

-

7/8

-

8/8

感應式鋼坯加熱爐

描述

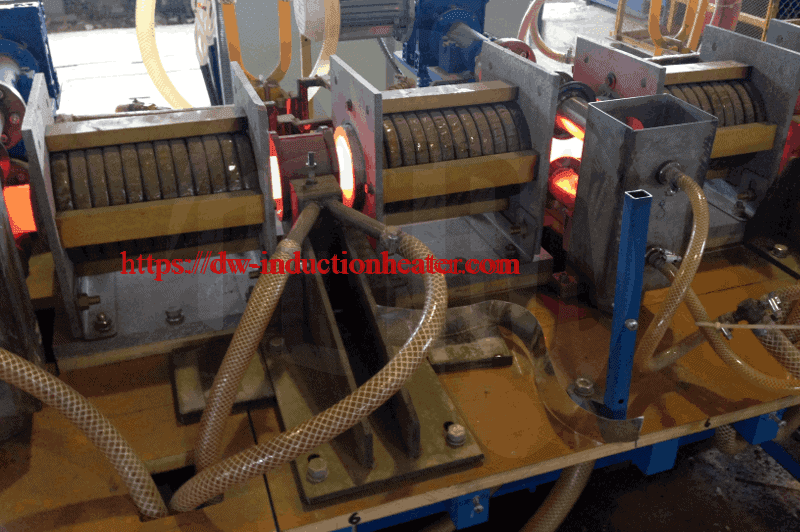

感應式連續坯料加熱爐,用於加熱熱成形前的銅/鋁/鐵鋼坯料

產品說明

適用於加熱各種棒材:如鋼鐵、青銅、黃銅、鋁合金等。

圖片僅供參考,顏色會隨不同功率而改變。

特點與優勢:

1.自動化:自動送料、自動選擇工件好壞、自動測量溫度、自動出料。

2.整合式設計:節省安裝時間、成本和空間。

3.操作面板嵌入式顯示機器運作狀態,方便故障診斷。

| 特點 | 詳細資訊 | |

| 1 | 加熱快速且穩定 | 比傳統方式節省 20%- 30% 電力; 高效率、低耗能 |

| 2 | 體積小 | 易於安裝、操作和維修 |

| 3 | 安全可靠 | 沒有高電壓,對您的工人非常安全。 |

| 4 | 冷卻循環系統 | 可 24 小時連續運作 |

| 5 | 完全自我保護 功能 | 多種警報燈: 過電流、過電壓、過熱、缺水等。這些燈管可以控制和保護機器。 |

| 6 | 環境保護 | 幾乎沒有氧化層、 不產生廢氣、廢水 |

| 7 | IGBT 類型 | 避免不相關的電網中斷; 確保機器的長壽命。 |

方坯加熱爐參數:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| 輸入電壓 | 3 相,380V/410V/440V , 50/60Hz | ||||||

| 最大輸入電流 | 320A | 400A | 480A | 640A | 800A | 960A | |

| 振盪頻率 | 0.5KHz^20KHz (擺動頻率將根據加熱部件的尺寸定制) | ||||||

| 負載週期 | 100%,24 小時連續工作 | ||||||

| 冷卻水需求 | 0.1MPa<水壓<0.3MPa,水硬度<50 | ||||||

| 尺寸 | 主機 | 1000X800X1500 公釐 | 1500X800X2800 公釐 | 850X1700X1900 公釐 | |||

| 擴展 | 延伸將根據加熱部件的材料和尺寸進行定制 | ||||||

| 重量 | 110 公斤 | 150 公斤 | 160 公斤 | 170 公斤 | 200 公斤 | 220 公斤 | |

| 取決於延伸的尺寸 | |||||||

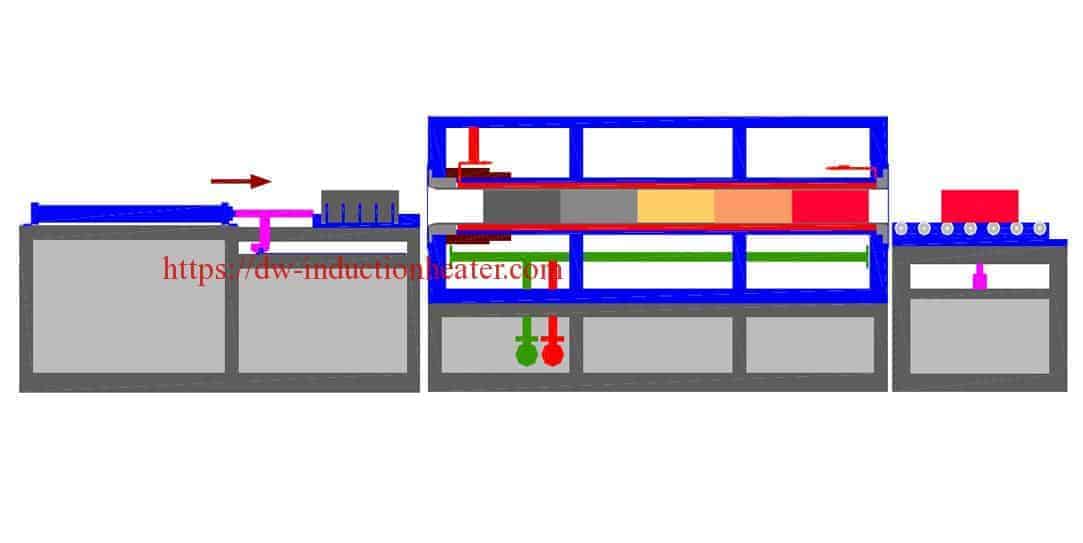

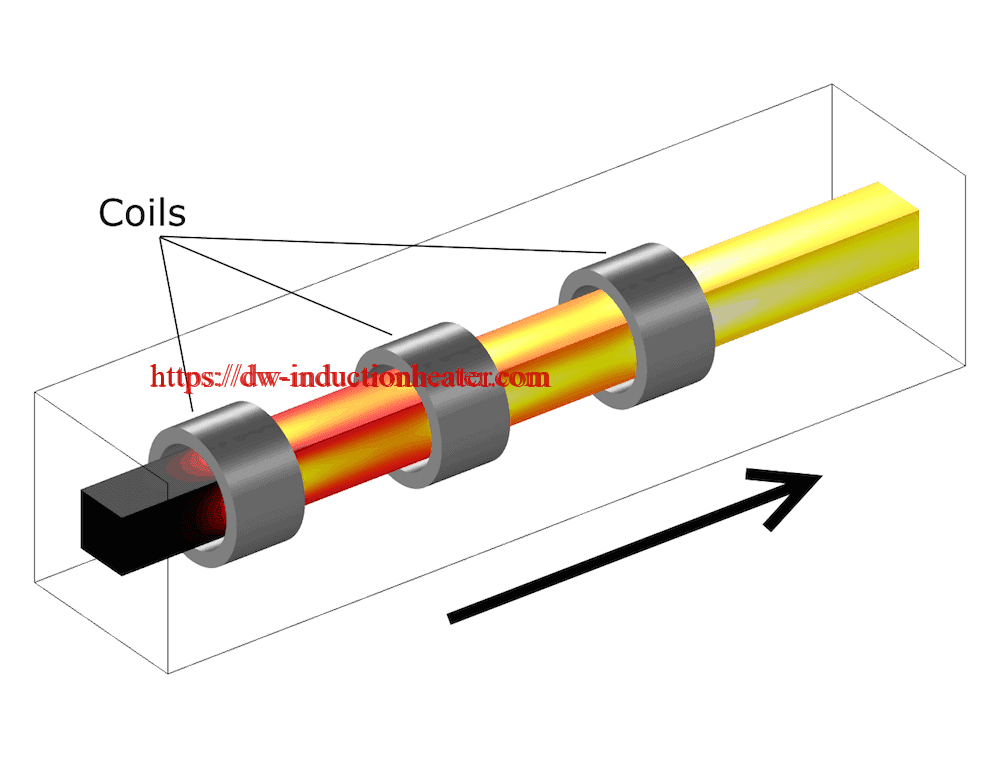

在感應方坯加熱爐中,整個方坯或坯料都會被加熱。通常,對於短小的坯料或塊料,會使用料斗或料碗自動將坯料排成一列送至夾送輥、鏈條驅動的牽引單元,或在某些情況下使用氣動推桿。然後,坯料在水冷式軌道上一前一後穿過捲繞機,或在捲繞機內孔使用陶瓷內襯,以減少摩擦並防止磨損。盤管的長度取決於所需的浸泡時間、每個組件的循環時間和坯料的長度。在大批量、大截面的工作中,通常會串聯 4 或 5 個線圈,以提供 5 公尺 (16 英呎) 或更長的線圈。

本文探討各種金屬感應棒加熱爐的全面技術層面,包括鋼、銅、黃銅、鋁、鈦等。我們將探討不同金屬的基本原理、系統組件、技術參數、操作注意事項和特定應用。

為何要對鋁、銅和鋼棒進行感應加熱?

每種棒狀材料 - 鋁、銅和鋼 - 都具有獨特的熱和電特性,影響其加熱行為。以下是各種材料的感應加熱特性:

- 鋁條:鋁棒以高導熱性和低密度著稱,需要較低的加熱週期。感應加熱可確保精確的溫度控制,不會使敏感的鋁合金過熱或變形。

- 銅條:銅具有極高的熱導率和電導率,可在感應下快速加熱。均勻的加熱可防止熱應力並使效率最佳化。

- 鋼條:由於鋼的導電率和磁性相對較低,因此非常適合感應加熱。感應爐在表面硬化和鍛造等製程中,對鋼材的加熱處理無懈可擊。

感應加熱的基本原理

感應加熱的運作原理為 電磁感應 和焦耳熱。

- 電磁場: 高頻交流電 (AC) 流經特別設計的感應線圈(電感)。

- 誘導電流: 此電流會在線圈周圍和內部產生強大、快速交替的磁場。當導電金屬棒置於此磁場中時,不斷變化的磁通量會在金屬棒中產生循環電流,稱為渦電流。

- 焦耳加熱: 由於金屬棒的電阻,這些渦流會以熱能的形式耗散能量 (I²R 損失,其中 I 為電流,R 為電阻)。

- 磁滯加熱(適用於磁性材料): 對於鐵磁性材料 (例如鋼) 而言,當其溫度低於居里溫度 (約 770°C) 時,材料內的磁域會抵抗磁場的快速反轉,因此磁滯損耗會產生額外的熱量。

影響感應加熱的主要參數包括

- 頻率:決定加熱的滲透深度

- 功率密度:控制加熱速率

- 材料特性:電阻率和磁導率

- 耦合距離:電感與工件之間的間隙

- 停留時間:暴露於感應場的時間

感應棒加熱系統的核心元件

典型的感應棒加熱爐由下列元件組成:

- 電源供應:將標準線頻 (50/60 Hz) 轉換為中頻或高頻 (500 Hz 至 400 kHz)

- 感應線圈:產生電磁場以加熱工件

- 材料處理系統:將棒材送入加熱區

- 冷卻系統:維持元件的操作溫度

- 控制系統:監控和調節加熱參數

- 溫度測量裝置:用於反饋控制的高温计或热电偶

- 保護性氣氛系統:適用於鈦等敏感材料

不同金屬應用的技術參數

鋼棒加熱參數

| 參數 | 低碳鋼 | 中碳鋼 | 高碳鋼 | 合金鋼 |

|---|---|---|---|---|

| 最佳鍛造溫度 (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| 加熱速率 (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| 功率密度 (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| 頻率範圍 (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| 典型效率 (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| 氣氛要求 | 空氣/氮氣 | 空氣/氮氣 | 可控氣氛 | 可控氣氛 |

有色金屬棒加熱參數

| 參數 | 銅 | 黃銅 | 鋁合金 | 鈦 |

|---|---|---|---|---|

| 最佳鍛造溫度 (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| 加熱速率 (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| 功率密度 (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| 頻率範圍 (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| 典型效率 (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| 氣氛要求 | 惰性/還原 | 惰性/還原 | 空氣/氮氣 | 氬氣/真空 |

系統組態參數 (依桿直徑)

| 棒材直徑 (mm) | 建議頻率 (kHz) | 典型功率範圍 (kW) | 最大吞吐量(公斤/小時) | 溫度均勻性 (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

熱效率分析

與傳統加熱方法相比,感應加熱具有顯著的效率優勢:

| 加熱方式 | 熱效率 (%) | 能源消耗(千瓦時/噸) | CO₂ 排放量(千克/噸) |

|---|---|---|---|

| 感應加熱 | 70-90 | 350-450 | 175-225 |

| 瓦斯爐 | 20-45 | 800-1100 | 400-550 |

| 燃油爐 | 20-40 | 850-1200 | 600-850 |

| 電阻 | 45-70 | 500-650 | 250-325 |

特定材料的考慮因素和應用

鋼條加熱爐

鋼的磁性(在達到居里溫度之前)使其成為感應加熱的理想材料,從而達到高效率。

表:鋼棒感應爐的技術規格

| 參數 | 小容量 | 中等容量 | 大容量 |

|---|---|---|---|

| 額定功率 (kW) | 100-300 | 350-800 | 900-3000 |

| 頻率範圍 (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| 最大棒材直徑 (mm) | 25-80 | 80-150 | 150-300 |

| 加熱能力 (kg/h) | 200-600 | 600-1500 | 1500-5000 |

| 溫度範圍 (°C) | 500-1250 | 500-1250 | 500-1250 |

| 能源消耗 (kWh/t) | 280-340 | 250-310 | 230-290 |

表:鋼棒加熱的性能數據

| 棒材直徑 (mm) | 加熱至 1200°C 的時間 (分鐘) | 耗電量 (kWh) | 溫度均勻性 (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

鋼仍然是最常見的加熱材料。 感應爐.居里點(約 760°C)對加熱過程有重大影響,因為在此溫度以上磁性會發生變化。

對於鋼棒,感應加熱可提供:

- 均質微觀結構的一致通熱

- 水垢形成極少 (0.3-0.8% 材料損失,而傳統爐則為 2-3%)

- 關鍵合金的精確溫度控制

應用範例:汽車曲軸生產需要將直徑 60mm 的合金鋼條加熱至 1180°C,且均勻度達 ±10°C。現代感應系統可在 3kHz 頻率下以 450kW 的功率輸入達到此要求,以 78% 的效率每小時處理 1,200 公斤。

銅條加熱爐

銅的優異導電性使其對感應加熱具有挑戰性,需要專門的設備。

表:銅條感應爐的技術規格

| 參數 | 小容量 | 中等容量 | 大容量 |

|---|---|---|---|

| 額定功率 (kW) | 75-200 | 250-600 | 700-2000 |

| 頻率範圍 (kHz) | 3-10 | 2-6 | 1-4 |

| 最大棒材直徑 (mm) | 15-50 | 50-100 | 100-200 |

| 加熱能力 (kg/h) | 150-400 | 400-1000 | 1000-3500 |

| 溫度範圍 (°C) | 400-1000 | 400-1000 | 400-1000 |

| 能源消耗 (kWh/t) | 290-350 | 260-320 | 240-300 |

表:銅條加熱的性能數據

| 棒材直徑 (mm) | 加熱至 800°C 的時間 (分鐘) | 耗電量 (kWh) | 溫度均勻性 (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

銅的高導熱性為均勻加熱帶來了挑戰。通常會使用較高的頻率 (3-10 kHz) 來優化集膚效應,並確保均勻的熱量分佈。

銅條擠壓的技術參數:

- 最佳加熱溫度: 750-850°C

- 功率密度:0.8-1.0 kW/kg

- 50mm bar 的加熱時間:2-3 分鐘

- 頻率選擇:4-8 kHz

- 氣氛:氮氣或還原氣氛以防止氧化

鋁棒加熱爐

鋁的高導熱性和低電阻率為感應加熱帶來了獨特的挑戰。

表:鋁棒感應爐的技術規格

| 參數 | 小容量 | 中等容量 | 大容量 |

|---|---|---|---|

| 額定功率 (kW) | 50-150 | 200-500 | 600-1500 |

| 頻率範圍 (kHz) | 2-8 | 1-4 | 0.5-3 |

| 最大棒材直徑 (mm) | 20-60 | 60-120 | 120-250 |

| 加熱能力 (kg/h) | 100-300 | 300-800 | 800-3000 |

| 溫度範圍 (°C) | 300-650 | 300-650 | 300-650 |

| 能源消耗 (kWh/t) | 320-380 | 280-340 | 260-310 |

表:鋁棒加熱的性能數據

| 棒材直徑 (mm) | 加熱至 550°C 的時間 (分鐘) | 耗電量 (kWh) | 溫度均勻性 (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

鋁的高導電性和低熔點需要小心控制:

鋁棒加熱的關鍵參數:

鈦加工

鈦與氧的反應性需要保護性大氣:

鈦加熱的特殊需求:

- 氬氣保護或真空環境

- 溫度均勻性在 ±8°C 以內

- 典型操作溫度:900-950°C

- 中等功率密度:0.7-1.0 kW/kg

- 強化監控系統,防止熱點

先進的系統設計與控制功能

電源技術

現代感應棒加熱系統採用固態電源供應器,規格如下:

| 電源類型 | 頻率範圍 | 功率因素 | 效率 | 控制精度 |

|---|---|---|---|---|

| IGBT 變頻器 | 0.5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFET 逆變器 | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCR 轉換器 | 0.05-3 kHz | >0.90 | 85-92% | ±2% |

溫度控制系統

| 控制方法 | 精確度 | 回應時間 | 應用 |

|---|---|---|---|

| 光學測溫法 | ±5°C | 10-50ms | 表面溫度 |

| 多點式熱電偶 | ±3°C | 100-500ms | 檔案監控 |

| 熱成像 | ±7°C | 30-100ms | 全表面分析 |

| 數學建模 | ±10°C | 即時 | 核心溫度估計 |

能源消耗分析

以下數據代表了酒吧加熱應用的典型能源消耗模式:

| 金屬類型 | 棒材直徑 (mm) | 所需的能源(千瓦時/噸) | CO₂ 減少量與瓦斯比較 (%) |

|---|---|---|---|

| 碳鋼 | 50 | 380-420 | 55-65 |

| 不銹鋼 | 50 | 400-450 | 50-60 |

| 銅 | 50 | 200-250 | 60-70 |

| 鋁合金 | 50 | 160-200 | 65-75 |

| 鈦 | 50 | 450-500 | 45-55 |

個案研究:多金屬加工的最佳化感應系統

專為彈性生產而設計的現代感應棒加熱系統,展現了當前技術的多功能性:

系統規格:

- 功率容量:800 kW

- 頻率範圍:0.5-10 kHz(自動調整)

- 棒材直徑範圍:30-120 mm

- 最大產量:3,000 公斤/小時 (鋼)

- 溫度範圍:400-1300°C

- 氣氛控制:可從氧化到惰性進行調整

- 能量回收系統:15-20% 功率回收

各材料的性能資料:

| 材質 | 棒材尺寸 (mm) | 產量(公斤/小時) | 能源消耗(千瓦時/噸) | 溫度均勻性 (±°C) |

|---|---|---|---|---|

| 碳鋼 | 80 | 2,800 | 390 | 12 |

| 合金鋼 | 80 | 2,600 | 410 | 14 |

| 不銹鋼 | 80 | 2,400 | 430 | 15 |

| 銅 | 80 | 3,200 | 220 | 8 |

| 黃銅 | 80 | 3,000 | 210 | 10 |

| 鋁合金 | 80 | 2,200 | 180 | 7 |

| 鈦 | 80 | 1,800 | 470 | 9 |

未來趨勢與創新

的 感應棒加熱 產業持續隨著幾項關鍵技術趨勢演進:

- 數位雙胞胎技術:預測整個棒材溫度分佈的即時模擬模型

- AI 驅動的自適應性控制:可根據材料變化調整參數的自我優化系統

- 混合式加熱系統:結合感應與傳導加熱,達到能源最佳化使用

- 增強型電力電子:可實現更高效率的寬帶隙半導體(SiC、GaN

- 先進的隔熱技術:奈米陶瓷材料減少熱損15-25%

總結

感應金屬棒加熱系統 為金屬加工應用送去了精密且多用途的技術。能夠精確控制加熱參數、達到極佳的溫度均勻性,並大幅降低能耗,使這些系統成為高價值金屬加工作業的理想選擇。

選擇適當的技術參數 - 頻率、功率密度、加熱時間和氣氛控制 - 必須根據特定材料和應用要求仔細定制。現代系統能提供前所未有的控制、效率和靈活性,讓製造商能以最佳效果處理各種材料。

感應棒加熱爐 是加熱鋁、銅和鋼棒不可或缺的設備,提供無與倫比的效率、均勻性和永續性。無論您的目標是要簡化鍛造作業,還是要達到熱處理的精確溫度控制,這項技術都能確保各行各業都能達到最佳效果。感應爐具有可自訂的參數和先進的功能,正在塑造金屬加熱製程的未來。