使用感應加熱法銅焊 T 型管

銅管是 HVAC 系統、冷熱管道網路及其他工業應用的主要材料。在連接 T 型銅管時,銅焊因其強度和可靠性通常是最常用的技術。然而,傳統的銅焊方法有其局限性,例如加熱不均勻或加工時間過長。感應銅焊是一種現代化、精確且高效的替代方法,改變了專業人員接合管道的方式。

無論您是剛進入銅焊領域,還是希望探索新方法的資深技術人員,本指南都會為您闡述使用感應加熱法銅焊 T 型管所需的一切知識。

為何選擇銅質 T 型管感應銲接?

感應銅焊 改變遊戲規則的原因有幾個。它不使用明火或其他傳統加熱方法,而是採用電磁感應直接在材料中產生熱量。對於 HVAC、焊接和管道工程的專業人員而言,這提供了多重優勢:

感應銅焊的優點:

- 精密加熱: 專門針對接合區域提供目標性加熱,確保精確度和效率,同時避免不必要的加熱或對周圍材料和元件造成潛在損害。這種專注的方法可提升製程中的效能與可靠性。

- 更快的流程: 與傳統的焊槍技術相比,可大幅縮短銅焊時間,讓工作流程更快、更有效率,同時保持高品質的結果。

- 安全: 無需使用明火,大幅降低意外起火的風險,並將操作者燒傷的機率降至最低,使其成為各種應用中更安全的選擇。

- 一致性: 確保接頭均勻受熱,提供一致的高強度結果,增強每項應用的耐用性、可靠性和效能。這種精確的加熱製程可將瑕疵降至最低,降低故障風險,並確保最佳效果,達到長效功能。

- 環保: 產生的煙霧更少,運作效率更高,是一種更清潔、更環保的方法,可減少污染並促進永續發展。

如果您還在單純依賴焊槍來銅管銅焊,那麼是時候考慮採用面向未來的高效感應銅焊系統了。

使用感應钎焊銅 T 型管的分步指南

遵循以下六個簡單步驟,即可掌握銅 T 型管的感應銅焊:

步驟 1:準備管道

- 使用 切管機 以精確切割銅管。

- 用 去毛刺工具 消除任何尖銳邊緣或障礙物。

- 使用鋼絲刷或砂紙清潔管材表面和接頭區域,以清除污垢、油污和氧化物。

步驟 2:塗上助焊剂並定位管道

- 塗上一層均勻的 相容的焊劑 管材和 T 型接頭,確保充分覆蓋所有表面。此助熔劑對於防止加熱過程中的氧化非常重要,並可促進銅焊合金平滑、均勻地流動,以達到堅固、可靠的結合。請務必選擇與接合材料相匹配的助焊劑,以獲得最佳效果。

- 仔細組裝管道,確保它們緊密配合並正確對齊。在此階段正確對齊是非常重要的,可避免接合處出現任何縫隙或瑕疵,以免日後削弱連接或造成洩漏。在進入下一步之前,請花點時間按需要調整管件。

步驟 3:設定感應加熱系統

- 選擇合適的 感應銅焊加熱器 滿足您特定應用的要求,並連接 感應銲接線圈,應小心設計,使其緊貼管接頭,以獲得最佳加熱效率和均勻性。確保線圈安裝穩固且位置正確,以便精確加熱。

- 根據您所使用的銅焊合金規格,設定所需的溫度和功率等級,以校正系統。這需要考慮合金的熔點和管接頭的材料等因素。仔細檢查設定值,以確保結果一致,並避免接頭過熱或過熱。

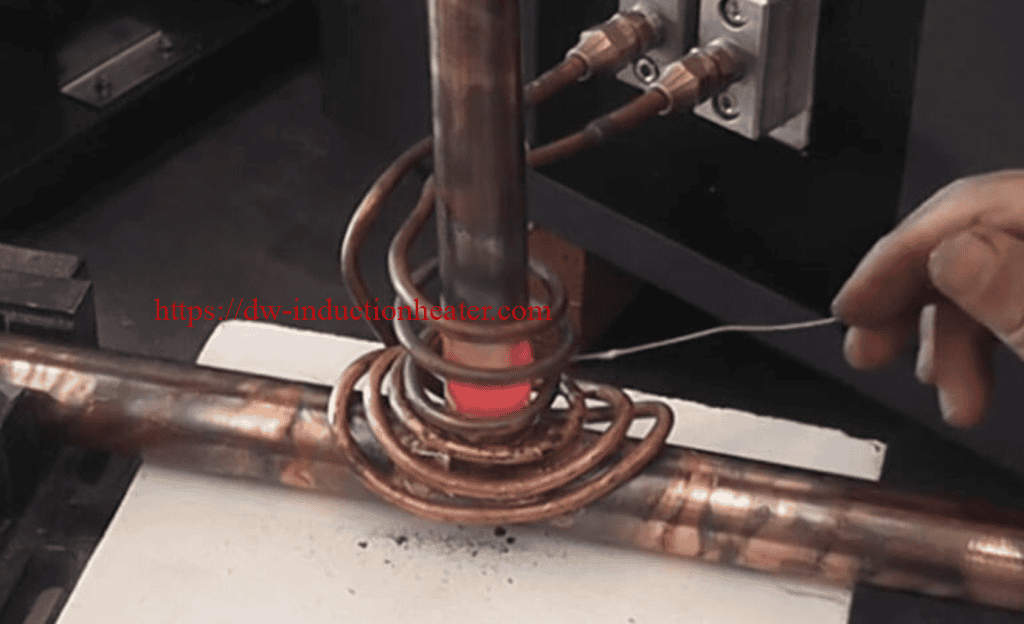

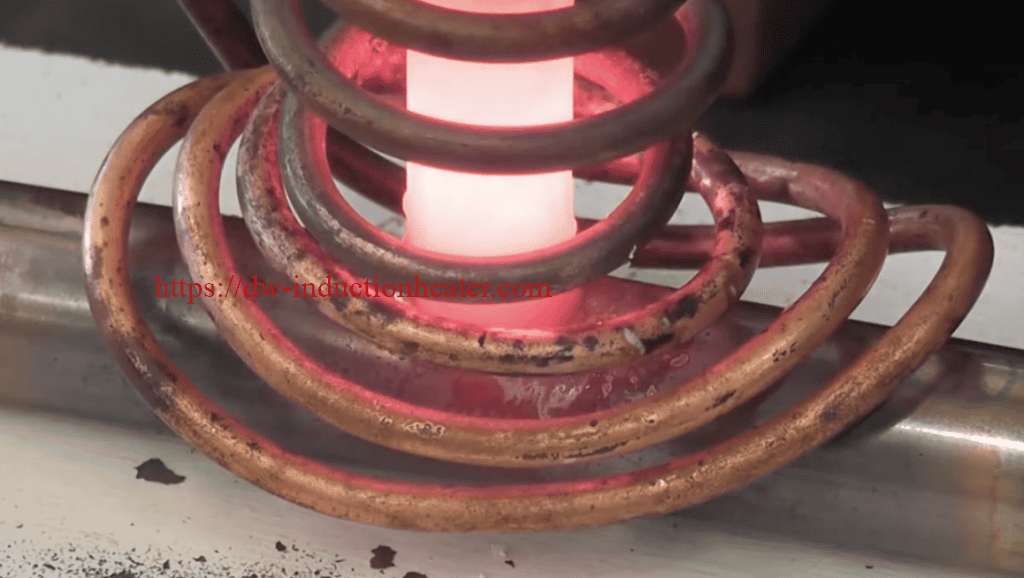

步驟 4:加熱接合處

- 小心地將感應線圈直接放置在接頭上,確保線圈正確對齊以達到均勻加熱,然後啟動系統開始加熱過程。

- 使用 高温计或热像仪 來即時監控接合溫度,以實現精確控制。銅通常需要在超過 1,100°F (593°C) 的溫度下進行銅焊,因此保持持續監控有助於確保製程保持在最佳範圍內,以達到堅固、可靠的接合。

步驟 5:塗上銅銲合金

- 達到最佳溫度後,小心送入 銀基钎焊合金 用穩定的手將合金放入接合處。熱力會使合金熔化,讓毛細作用將其無縫地吸入接縫中。這個過程可確保接縫完全密封,形成堅固耐用的接合,可承受巨大的應力,長期使用可防止滲漏。請慢慢來,確保均勻分佈,以達到最佳效果。

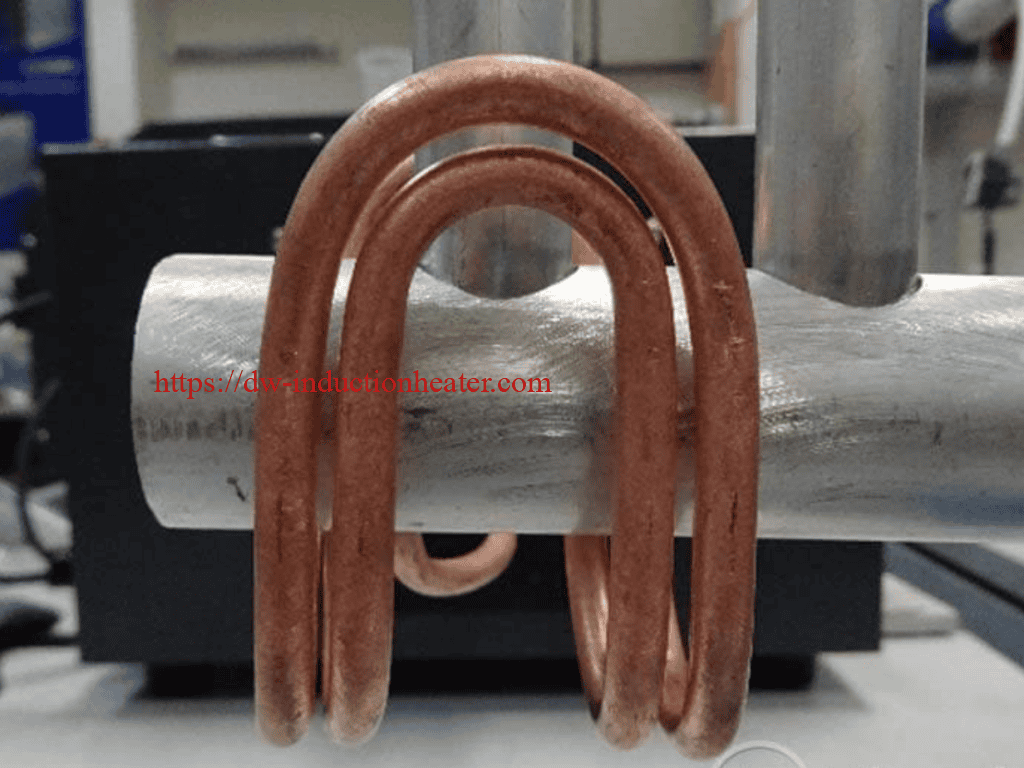

步驟 6:冷卻並檢查

- 讓接頭在室溫下自然冷卻,以防止因冷卻過程加速或不均勻而造成應力誘發的開裂。避免使用風扇或水冷卻接頭。

- 仔細檢查銅焊接頭的均勻性,確保填充金屬已均勻地流過接頭表面。檢查是否有任何間隙、氣孔或瑕疵,以免影響接頭的強度或耐用性。

感應銅焊 T 型管的必要設備

以下是有效進行感應銅焊所需的工具和材料清單:

- 感應加熱系統: 此系統是設定的核心,可提供精準加熱所需的功率,確保溫度一致且可控,以有效銅焊接點。

- 感應線圈: 客製化設計的線圈可緊緊包覆銅製 T 型管接頭,將熱能精確地集中在需要的地方,以達到堅固且乾淨的接合。

- 溫度監控: 高温计或热像仪对于实时跟踪和控制热量水平、防止钎焊过程中过热或加热不足至关重要。

- 銅焊合金: 專為銅接頭設計的高品質銀基合金,可確保接頭堅固、防漏,並能承受壓力和溫度變化。

- 通量: 一種重要物質,可防止加熱過程中的氧化,並促進銅銲合金的平滑均勻流動,以達到無縫接合。

- 冷卻裝置: 這是防止感應加熱系統在長時間使用時過熱的重要元件,可確保最佳效能和更長的使用壽命。

- 防護裝備: 在銅焊過程中,必須配戴安全眼鏡、耐熱手套和阻燃服,以防高溫、熱金屬和潛在火花。

- 清潔工具: 包括去毛刺工具和鋼絲刷等工具,用來去除銅表面的污垢、氧化物和瑕疵,確保接合乾淨且正常。

投資正確的設備不僅能確保成功的銅焊,還能提高安全性和效率。

感應加熱銅 T 型管銅銲接技術參數表

| 參數 | 說明 |

|---|---|

| 電源供應器 | 三相、380-480V AC、50/60 Hz |

| 功率輸出範圍 | 5 kW - 50 kW(取決於管道尺寸和生產率) |

| 頻率範圍 | 10 kHz - 500 kHz(針對特定應用,以達到最佳的銅加熱效果) |

| 銅焊溫度範圍 | 650°C - 850°C |

| 加熱速度 | 10 秒 - 60 秒(取決於管道尺寸和接頭配置) |

| 工件尺寸(T 型管直徑) | 15 mm - 100 mm(直徑較大時需要客製化線圈設計) |

| 感應線圈類型 | 客製化設計的銅感應線圈可在 T 型接頭周圍均勻加熱 |

| 加熱區精度 | 針對銅焊接點進行精確定位的局部加熱 |

| 控制系統 | 以 PLC 為基礎,具有溫度回饋和可編程銅焊週期 |

| 溫度控制精度 | ±5°C |

| 材料相容性 | 銅和銅合金 |

| 冷卻方式 | 水冷式感應線圈系統 |

| 機器尺寸 | 800x600x1200 公釐(可提供可攜式選項) |

| 機器重量 | ~100-500 公斤,視額定功率而定 |

| 效率 | >90% 能效 |

| 銅焊材料(填料) | 用於銅接點的銀基填充金屬(Ag-Cu-Zn 合金)或磷基填充物 |

| 安全功能 | 過溫保護、過電流保護及緊急停機 |

| 燈具系統 | 機械或氣動夾具可在銅焊期間牢牢固定 T 型管 |

| 週期時間 (每個接頭) | 大約 30-90 秒,視材料厚度和 T 型接頭幾何形狀而定 |

| 生產率 | 針對較小尺寸和自動化設定,最高可達每小時 100 支 T 型管 |

| 自動化選項 | 提供手動、半自動或全自動製程 |

| 冷卻時間 (燒後) | 風冷或水冷式冷卻系統可加快循環時間 |

| 整合功能 | 即時溫度監控、資料記錄及製程可追溯性 |

| 環境條件 | 操作溫度:0°C - 45°C |

| 符合標準 | 符合 ISO、CE 和 RoHS 標準 |

感應銲接的專家安全提示

安全應永遠放在首位。以下是銅焊 T 型管時的一些重要預防措施,包括 感應加熱:

- 穿戴適當的個人防護裝備: 務必使用手套、安全眼鏡和耐熱衣物。

- 確保良好的通風: 使用煙霧抽取器,將吸入風險降至最低。

- 避免易燃物質: 清除工作區域內的任何易燃物品,並在附近放置滅火器。

- 檢查設備: 定期檢查感應系統的電纜是否損壞或連接鬆動。

- 訓練人員: 提供全面的訓練,確保所有團隊成員瞭解安全規範。

只要遵循這些措施,就能避免意外發生,並維持安全的工作環境。

常見感應銅焊問題的疑難排解

與任何專門技術一樣,感應銅焊也會遇到挑戰。以下是解決常見問題的方法:

- 加熱不均勻: 重新定位線圈使熱量均勻分佈,並使用熱感應攝影機進行監測。

- 過熱: 降低功率級別,並密切注意溫度讀數。

- 氧化問題: 確保接合處乾淨,並使用適當的助焊劑量。

- 關節脆弱: 檢查接頭是否正確對齊,並確保銅合金完全熔化和流動。

從長遠來看,及早並經常排除故障可以節省您的時間和材料。

感應钎焊成功案例研究

以下是感應銅焊如何徹底改變銅管處理方式的實例:

- 提高可靠性: 一家 HVAC 公司在轉用感應銅焊後,接頭故障率顯著降低了 40%。這一進步不僅提高了整體系統的可靠性,還大大降低了維護成本和停機時間。

- 節省時間: 由於感應銅焊所提供的精確度和效率,一個冷熱水管專案的完成速度提高了 25%。透過快速、均勻地加熱接頭,該團隊能夠在保持高品質結果的同時簡化製程。

- 解決問題: 一位技術人員使用便攜式感應銅焊設備成功地修復了一個難以接觸到的商業管道接頭。這種創新的方法省去了昂貴且耗時的拆卸工作,為客戶節省了時間和資源。

- 加強訓練: 一家技術訓練學院將感應銅焊整合到他們的課程中,減少了 50% 的材料浪費,並顯著提高了學生的熟練程度。設備的精確控制和安全性讓學生能更有效地練習,為實際應用做好準備。

HVAC 感應銲接的未來

感應銅焊 已準備好成為 HVAC 和冷熱管道專業人員的標準。隨著自動化、即時監控和節能系統的發展,該技術也在不斷進步。對於想要保持領先的技術人員和企業而言,掌握這項技術不僅是一種選擇,更是一種必要。

今天就開始更智慧的銅焊!

現在,很明顯,感應銅焊從精度到安全性都為銅 T 型管提供了無與倫比的優勢。無論您是在升級工具、探索新技術,還是希望解決經常出現的銅焊難題,感應銅焊都是您的最佳解決方案。

您準備好躍進了嗎?投資正確的感應系統,今天就開始更聰明的銅焊。您的下一個完美密封接頭就在彈指之間!