-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

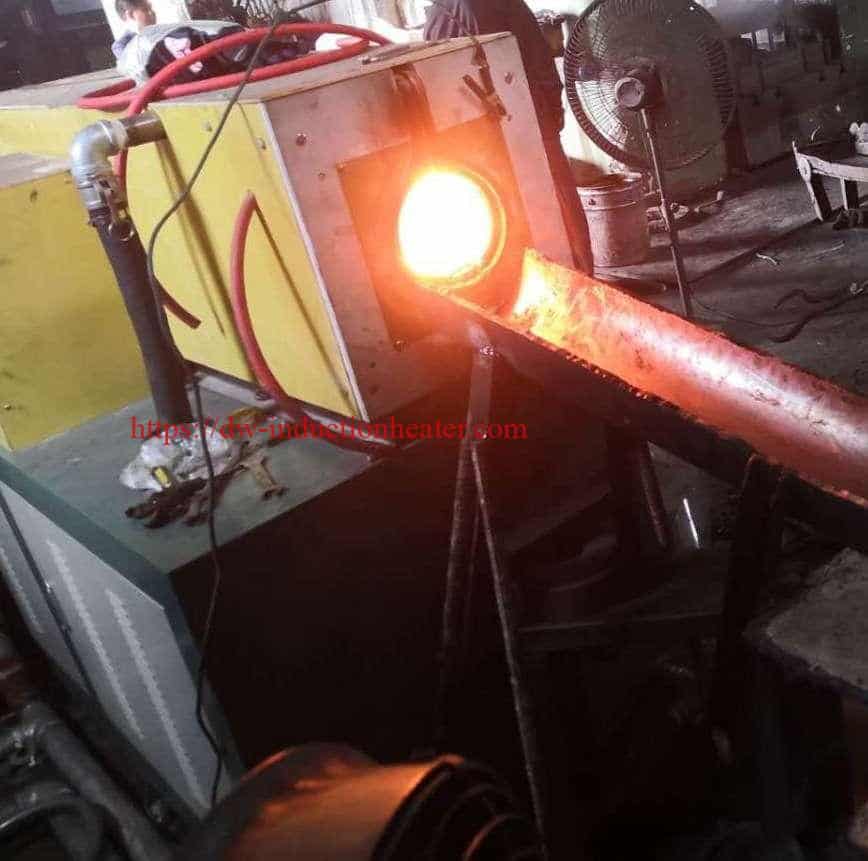

感應式鋼坯加熱爐 適用於鍛造軋鋼及擠壓棒材-坯料-棒材

描述

感應式鋼坯加熱爐:現代鋼鐵加工的先進技術

簡介

鋼坯加熱是鋼鐵製造過程中的關鍵步驟,直接影響產品品質、能源消耗和生產效率。傳統以化石燃料為基礎的加熱方法正逐漸被下列設備所取代 感應加熱技術,具有優異的溫度控制、能源效率和環境效益。本文將探討現代感應鋼坯加熱爐的技術、應用和性能特點,並輔以全面的數據分析和技術參數。

感應坯料加熱的操作原理

感應加熱的運作原理是電磁感應,交流電流流經感應線圈時,會產生快速交替的磁場。當鋼等導電材料置於此磁場中時,材料內會產生渦電流。這些電流會遇到材料中的阻力,透過焦耳效應產生熱量。

主要功能:

- 快速加熱:與傳統方法相比,感應加熱提供非常快速有效的加熱,減少週期時間。

- 能源效率:系統效率高,因為大部分能量直接用於加熱金屬,將能量損失減至最低。

- 統一加熱:確保整個坯料的溫度一致,這對於後續製程中維持品質至關重要。

- 自動化相容性:現代化窯爐可與自動化材料處理及生產系統整合,以達到無縫工作流程。

- 客製化:可根據特定生產需求進行設計,包括坯料尺寸、加熱速率和溫度控制。

- 環保:不會直接排放廢氣,是一種更清潔且可持續的供暖方式。

系統組件

典型的感應方坯加熱爐由四個主要子系統組成:

技術參數和性能數據

表 1:標準感應鋁坯加熱爐規格

| 參數 | 小容量 | 中等容量 | 大容量 |

|---|---|---|---|

| 額定功率 | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| 操作頻率 | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| 坯料直徑範圍 | 40-120 mm | 80-200 mm | 150-400 mm |

| 坯料長度範圍 | 0.5-3 m | 2-6 m | 4-12 m |

| 加熱容量 | 1-5 噸/小時 | 5-15 噸/小時 | 15-50 噸/小時 |

| 最高溫度 | 1250°C | 1300°C | 1350°C |

| 溫度均勻性 | ±10°C | ±15°C | ±20°C |

| 特定能源消耗 | 320-380 kWh/ton | 300-350 kWh/噸 | 280-330 kWh/噸 |

表 2:能源效率比較

| 加熱方式 | 能源效率 (%) | 比能量消耗(千瓦時/噸) | CO₂ 排放量(千克/噸) |

|---|---|---|---|

| 感應加熱 | 70-85% | 280-380 | 140-190 |

| 瓦斯爐 | 25-45% | 550-750 | 275-375 |

| 燃油爐 | 20-30% | 650-950 | 325-475 |

| 電阻 | 40-60% | 400-600 | 200-300 |

表 3:溫度分布性能

| 坯料尺寸 | 岩心到表面溫度溫度差 (°C) | 軸向溫度變化 (°C) | 徑向溫度變化 (°C) |

|---|---|---|---|

| 小 (Ø60mm) | 15-25 | 8-15 | 5-12 |

| 中型(Ø150 公釐) | 25-40 | 12-25 | 10-20 |

| 大型(直徑 300 公釐) | 40-60 | 20-40 | 15-30 |

表 4:控制系統能力

| 特點 | 基本系統 | 先進系統 | 最先進的系統 |

|---|---|---|---|

| 溫度控制精度 | ±15°C | ±10°C | ±5°C |

| 功率調變 | 階梯式 | 連續性 | 適應性 |

| 加熱設定檔程式設計 | 有限責任 | 多重設定檔 | 無限制檔案 |

| 資料記錄 | 手冊 | 自動化 | 即時分析 |

| 整合能力 | 單機版 | 植物網路 | 完整的 ERP 整合 |

| 故障診斷 | 基本警報 | 自我診斷 | 預測性維護 |

資料分析:效能指標

能源效率

對 50 台工業設備的運行數據進行分析後發現,現代感應式方坯加熱爐的平均能效在 70-85% 之間,比傳統燃氣加熱爐(25-45%)有顯著提高。將鋼坯加熱至鍛造溫度 (1200-1250°C) 的具體能耗通常在 280-380 kWh/ton 之間,這取決於爐容量、設計和運行參數。

生產效率

感應坯料加熱 可實現快速啟動和關機週期,典型的加熱時間為

- 小方坯(Ø40-80mm)2-5 分鐘

- 中型坯料(Ø80-200mm)5-12 分鐘

- 大型坯料(Ø200-400mm)12-30 分鐘

與傳統方法相比,加熱時間縮短了 40-60%,顯著提高了產能。

溫度均勻性

溫度均勻性對下游製程品質至關重要。現代感應系統可實現

- 坯料長度 80% 的軸向溫度變化小於 ±15°C

- 從核心到表面的徑向溫度變化小於 ±20°C

- 在穩態操作下,坯料與坯料之間的溫度一致性在 ±10°C 以內

刻度形成

與以燃燒為基礎的方法相比,感應加熱可顯著減少水垢的形成:

- 平均刻度損失:0.3-0.7% 的坯料重量

- 可比氣體爐水垢損失:1.2-2.5% 的坯料重量

材料損失的減少,換算為每噸加工鋼材可節省約 5-15 公斤的材料。

經濟分析

表 5:經濟績效指標

| 參數 | 小型安裝 | 中型裝置 | 大型安裝 |

|---|---|---|---|

| 初始投資 | $0.5-1.5M | $1.5-4M | $4-12M |

| 節省的能源成本/年 | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| 提高材料良率 | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| 維護成本 (% 的投資/年) | 2-4% | 1.5-3% | 1-2.5% |

| 典型 ROI 期間 | 2-4 年 | 1.5-3 年 | 1-2.5 年 |

特定應用的注意事項

應用 方坯加熱爐:

表 6:鋼種特定參數

| 鋼級 | 最佳加熱溫度 (°C) | 建議加熱速率 (°C/min) | 浸泡時間 (分鐘) | 特別注意事項 |

|---|---|---|---|---|

| 碳鋼 (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | 標準加熱剖面 |

| 合金鋼 (4140) | 1180-1230 | 120-250 | 1.0-2.0 | 受控的加熱速率可防止裂開 |

| 工具鋼 (H13) | 1050-1150 | 80-150 | 2.0-3.0 | 需要精確的溫度控制 |

| 不銹鋼 (304) | 1150-1250 | 100-200 | 1.5-2.5 | 由於磁性特性,需要較高的功率輸入 |

| 高速鋼 (M2) | 1050-1150 | 70-120 | 2.5-4.0 | 需要非常精確的溫度控制 |

最近的技術進展

感應坯料加熱的最新創新技術包括

- 多頻操作:結合中頻與高頻,達到最佳化的加熱剖面

- 流量集中器:增強磁耦合以提高能源效率

- 先進的模擬工具:用於精密線圈設計的計算電磁學和流體力學

- 機器學習演算法:根據材料特性優化加熱參數的適應性控制系統

- 混合系統:針對特殊應用的感應與傳導加熱組合

總結

感應式鋼坯加熱爐 是一種成熟但不斷發展的技術,與傳統加熱方法相比具有顯著優勢。本文所提供的數據表明,現代感應系統具有卓越的能源效率、精確的溫度控制、減少材料損耗以及提高產品質量。雖然初始投資可能比傳統系統更高,但根據安裝規模和使用率的不同,其運行效益通常可帶來 1-4 年的有利投資回報。

由於鋼鐵製造商面臨的壓力不斷增加,他們需要在保持高產品質量的同時降低能耗和對環境的影響,因此感應加熱技術在鋼鐵加工行業的市場份額不斷增加。電力電子、計算建模和控制系統的持續發展,有望在未來幾年進一步提升這些系統的性能。