-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

用於拆卸和組裝大型軸承、聯軸器、螺旋槳毂和渦輪軸承的感應加熱,適用於造船工業和重型機械維護

分類: 空氣冷暖系統, 電磁感應加熱器, 收縮配件

標籤: 軸承拆卸感應, 軸承安裝感應, 可控熱膨脹, 耐用的組裝方法, 高效率的拆解技術, 節能加熱, 節能工業加熱, 快速耦合組件, 無焰加熱, 軸承拆卸加熱, 耦合安裝加熱, 渦輪組件加熱, 重型設備軸承拆卸, 重型機械維修加熱, 重型機械維修, 感應式軸承加熱器, 感應線圈, 感應耦合加熱器, 用於大型軸承的感應加熱器, 感應加熱, 感應加熱組件, 感應加熱的優點, 感應加熱拆卸, 感應加熱 MRO, 感應式加熱工具, 工業維護加熱解決方案, 干涉配合組件, 大型軸承感應加熱, 大型軸承組件, 大型元件感應配件, 局部加熱, 機械保養加熱, 船用感應加熱, 船用軸維護, 非接觸元件加熱, 非接觸加熱, 防止過熱, 工業用可攜式感應加熱器, 精密加熱, 精密加熱組裝, 螺旋槳毂感應加熱, 螺旋槳毂加熱, 快速熱膨脹, 安全移除軸承, 安全的加熱過程, 聯軸器感應加熱, 聯軸器拆卸, 造船部件加熱, 造船維修, 收縮配合感應加熱, 針對性加熱, 熱拆解法, 渦輪組件加熱, 渦輪軸承感應加熱, 渦輪軸承安裝 品牌: HLQ

描述

用於拆卸和組裝大型軸承、聯軸器、螺旋槳毂和渦輪軸承的感應加熱,適用於造船工業和重型機械維護

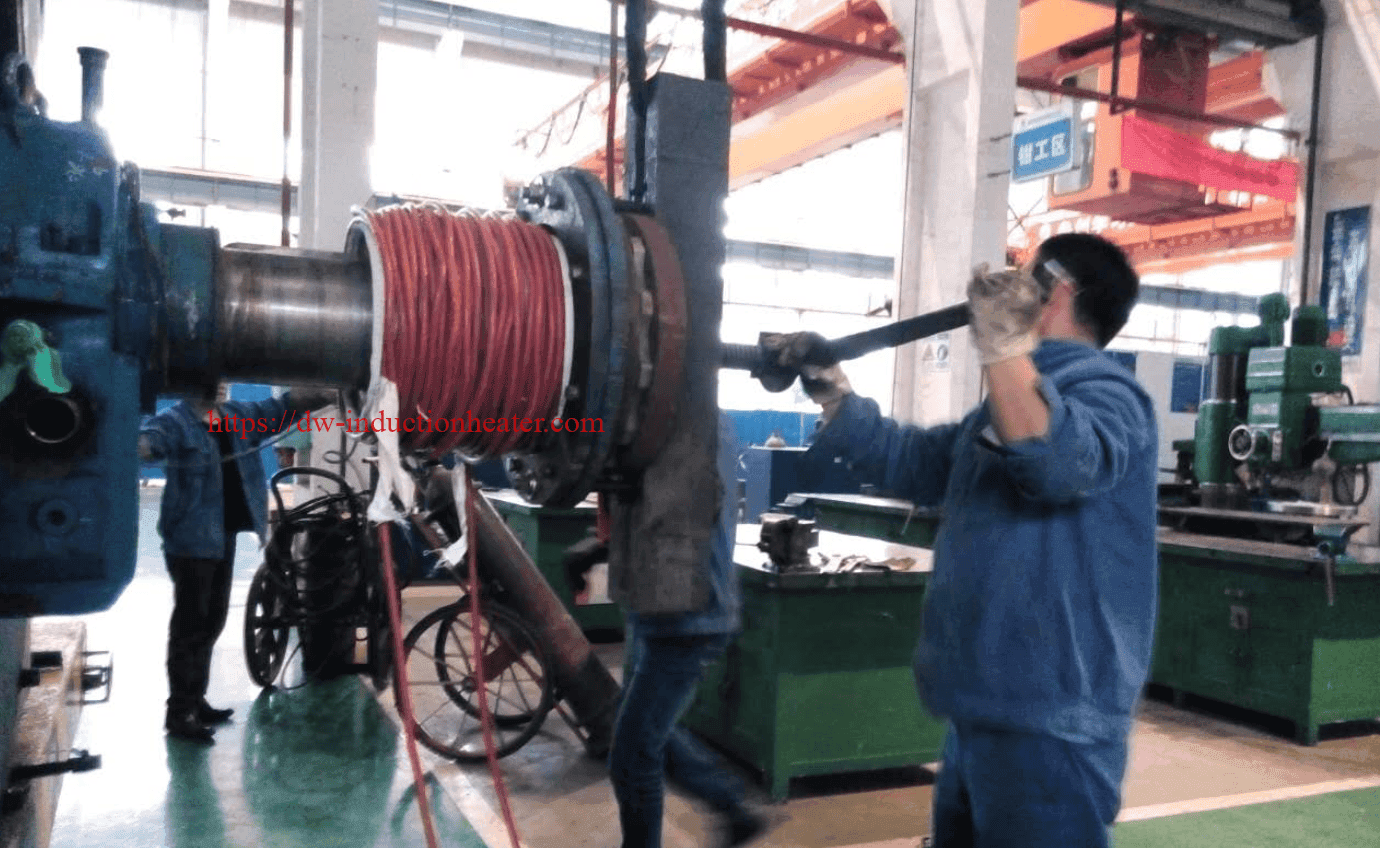

感應加熱是用於造船業和重型機械維修的高效先進方法,特別是用於 拆卸與組裝 軸承、聯軸器、螺旋槳毂和渦輪軸承等大型部件。

為每個元件量身打造的主要應用和優點:

1.大型軸承

- 拆卸:感應加熱可以用來膨脹大型軸承,方法是選擇性地將其加熱到精確溫度(通常在 150°C 到 250°C 之間)。這種局部加熱可使軸承膨脹,鬆開與軸的配合,而不會對附近的零件造成損害。

- 組裝:在安裝時,感應加熱可確保軸承均勻膨脹,使其在冷卻和收縮之前精確地安裝到軸上或外殼上,以達到穩固的配合。

- 優勢:

- 精確的溫度控制可避免過熱,確保軸承結構的完整性。

- 與傳統方法相比,快速加熱(2 至 10 分鐘)可大幅減少停機時間。

2.聯軸器

- 拆卸: 感應加熱 透過膨脹聯軸器,可安全、有效地將聯軸器從軸上釋放,從而消除了強力機械方法的需要。

- 組裝:當安裝新的鍵聯接時,感應加熱可使鍵聯接膨脹以方便安裝,從而達到精確、均勻的配合。冷卻後,聯軸器會牢牢地收縮到位。

- 優勢:

3.螺旋槳毂

- 拆卸:船舶應用中的螺旋槳毂通常與螺旋槳軸緊密配合。感應加熱可使毂有針對性地膨脹,以最小的力量進行無縫拆卸。

- 組裝:安裝前先加熱毂可確保冷卻時能穩固地收縮配合,將震動減至最低並維持操作可靠性。

- 優勢:

- 減少對傳統方法(如火把)的依賴,因為傳統方法可能會危及安全。

- 確保均勻加熱,這對於大型或不規則形狀的外毂非常重要。

4.渦輪軸承

- 拆卸:渦輪軸承是船舶和工業機械中的關鍵部件。感應加熱可安全、輕鬆地拆卸軸承,而無損軸或軸承座的風險。

- 組裝:感應加熱可使軸承膨脹到足以精確地安裝到位,在保持渦輪性能所必需的對齊和平衡的同時,還能使軸承穩固地安裝到位。

- 優勢:

- 保護渦輪組件不受熱損傷。

- 確保精密度和對準,對於在高壓力下運作的機器來說是不可或缺的。

造船與重型機械維修應用

感應加熱技術在處理大型、高價值旋轉和結構組件的各個行業中已經成為一種改變遊戲局勢的技術。在造船和重型機械維修方面,感應加熱提供了一種可靠、精確且節省時間的方法來拆卸和組裝零件,例如大型軸承、軸聯接器、螺旋槳毂和渦輪軸承。本文將深入介紹感應加熱的工作原理、其優於傳統方法的原因,以及如何在海事和重工業應用中安全有效地實施感應加熱。

為何選擇感應加熱?

- 精確度

- 只有特定的組件或接頭會被加熱,相鄰的結構會保持相對低溫,降低翹曲或破壞周圍表面的風險。

- 時間效率

- 快速加熱週期可大幅減少拆卸與組裝所需的時間。

- 這可直接將昂貴機械或船隻的停機時間降至最低。

- 節能

- 感應加熱針對金屬本身,可將烤箱或火焰加熱方法所浪費的熱能降至最低。

- 提高安全性

- 更少的明火、重型機械力或大型液壓裝置。

- 自動溫度控制和快速冷卻功能可降低操作員受傷的風險。

- 一致的結果

- 可程式感應加熱器可確保重複性,從而達到可預測的高品質拆卸和組裝結果。

使用感應加熱的拆卸流程

- 檢查與設定

- 清潔並目視檢查零件(軸承、毂或聯軸節)。

- 將感應線圈定位在具有過盈配合的環狀或區域周圍。

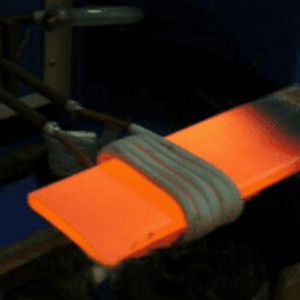

- 受控加熱

- 逐步為感應熱源通電,透過紅外線感應器或熱電偶監測溫度。

- 目標溫度通常從 100 °C 到 200 °C 不等,視元件材料和設計而定。

- 擴充與移除

- 當金屬膨脹時,過盈配合就會鬆開。

- 使用最小的力道 (例如:簡單的拉拔器或手推) 移除零件,降低損壞的機會。

- 拆卸後檢查

- 檢查軸表面、鍵槽或螺栓孔是否有磨損、裂紋或點蝕。

- 在組裝新部件或翻新部件之前,記錄所需的維修。

風冷式感應加熱系統的技術規格

下表概述了專為重工業應用而設計的 30-200kW 現代風冷感應加熱系統的詳細技術參數:

| 參數 | 規格 | 注意事項 |

|---|---|---|

| 額定功率範圍 | 20-200 kW | 可根據應用需求進行擴充 |

| 輸入電壓 | 380V/400V/415V | 相容性:3 相,50/60Hz |

| 操作頻率 | 10-30 kHz | 針對大型元件滲透進行最佳化 |

| 最高溫度 | 高達 600°C | 足以滿足大多數收縮貼合應用 |

| 加熱效率 | ≥85% | 優於傳統加熱方式 |

| 冷卻系統 | 風冷式 | 無需外部水源連接 |

| 氣流需求 | 15-40 m³/h | 因額定功率而異 |

| 控制介面 | 以 PLC 為基礎的觸控螢幕 | 可程式化加熱週期 |

| 溫度控制 | ±5°C 精度 | 精密溫度監控 |

| 工作週期 | 100% @ 額定功率 | 連續作業能力 |

| 保護等級 | IP54 | 適用於工業環境 |

| 加熱線圈選項 | 彈性與固定設計 | 特定應用的配置 |

| 安全功能 | 過熱保護、電流限制 | 全面的安全系統 |

效能分析:加熱能力與效率

效能分析:加熱能力與效率

氣冷式感應加熱系統的性能會根據元件尺寸、材料成分和目標溫度而有所不同。以下數據展示了典型的性能指標:

| 元件類型 | 重量範圍(公斤) | 目標溫度 (°C) | 加熱時間 (分鐘) | 功率設定 (kW) |

|---|---|---|---|---|

| 大型軸承 | 50-300 | 120-150 | 3-12 | 30-75 |

| 聯軸器 | 100-500 | 150-250 | 8-20 | 50-120 |

| 螺旋槳毂 | 500-2000 | 150-300 | 15-45 | 100-200 |

| 渦輪軸承 | 200-800 | 120-200 | 10-30 | 75-150 |

加熱能力分析

現代的 30-200kW 系統展現出令人印象深刻的加熱能力,每小時可達 1.5 至 2.5 噸,視材料特性和目標溫度而定。與舊式加熱技術相比,這代表了 40-60% 的改進。

能源效率比較

在比較相同應用的各種加熱方法的能耗時,感應加熱顯示出明顯的優勢:

| 加熱方式 | 能源消耗(千瓦時) | 相對效率 | CO₂ 排放量 (kg) |

|---|---|---|---|

| 感應加熱 | 100 | 100% (基線) | 40 |

| 瓦斯噴燈 | 180 | 56% | 98 |

| 油浴 | 230 | 43% | 92 |

| 電焗爐 | 260 | 38% | 104 |

使用感應加熱的組裝 (收縮配合) 製程

- 表面處理

- 確保配合面(軸、聯軸節或外殼孔)清潔、無毛刺、無腐蝕、無碎屑。

- 驗證尺寸公差。

- 感應加熱

- 將線圈放在內圈(用於軸承)周圍或耦合/毂周圍。

- 加熱至建議的收縮配合溫度 - 通常在 80 °C 至 130 °C 之間。

- Swift 校正與安裝

- 充分膨脹後,將零件安裝到軸或外殼上。

- 正確的校正對避免轉子不平衡或過早磨損至關重要。

- 冷卻和最後檢查

- 讓元件在環境條件下或強制通風輔助下冷卻。

- 金屬收縮後,確認安全、緊密的貼合。

- 按照製造商的建議進行潤滑,並進行最終校準檢查。

最佳實務與安全考量

- OEM 指引

- 過熱會降低冶金特性;務必遵守製造商建議的限制。

- 操作員培訓

- 教導技術人員正確的盤管放置、溫度控制和緊急關閉程序。

- 個人防護裝備 (PPE)

- 護目鏡或面罩、耐熱手套和防護服有助於降低灼傷風險。

- 工作區準備就緒

- 讓易燃物遠離加熱區。

- 確保熱元件冷卻時的安全處理區域。

- 維護設備

- 定期檢查感應線圈、電源線纜和冷卻劑供應系統。

真實案例研究

船舶螺旋槳毂大修

- 場景:一艘散貨船的螺旋槳毂需要拆卸,以檢查磨損的密封件和軸承。

- 挑戰:傳統的火焰加熱方式會造成螺旋槳軸彎曲的風險,而液壓千斤頂則會造成高機械應力。

- 解決方案:使用 25 kW 感應加熱器將毂均勻加熱至 120 °C,只需最小的力即可移除。船廠完成維修 40% 的速度比之前使用火焰的方法還快。

發電中的渦輪軸承更換

- 場景:一台蒸汽渦輪機在計劃停機期間需要定期更換軸承。

- 挑戰:烘爐加熱和機械拉動會顯著延長停機時間,使工廠損失發電量。

- 解決方案:感應加熱可快速膨脹每個軸承環,使其輕鬆地從渦輪軸上滑下。停機時間縮短了兩天,估計可節省六位數的營運成本。

總結

利用 感應加熱 對於大型軸承、聯軸器、螺旋槳毂和渦輪軸承的拆卸和組裝,造船廠和重型機械維修團隊可避免傳統方法的許多缺點。快速、可預測且局部的加熱可改善品質、降低損壞的機會,並大幅縮短維修時間 - 這些都是設備可用性與可靠性直接轉化為底線經濟的產業中的關鍵因素。

採用量身訂做的 感應解決方案 並遵循最佳實務,將可將此技術的效益發揮到極致,將複雜的維護工作轉變為更順暢、更安全、更具成本效益的作業。