-

1/3

-

2/3

İndüksiyon Tavlama Çelik Boru ve Tüp

Açıklama

Orta Frekanslı Isıtma Ekipmanı ile İndüksiyon Tavlama Çelik Boru ve Tüp

İndüksiyonla tavlama modern çelik boru ve tüp üretiminde kritik bir ısıl işlem sürecini temsil eder. Bu gelişmiş ısıl işlem tekniği, metal iş parçalarını hassas bir şekilde ısıtmak için elektromanyetik indüksiyon kullanır ve ardından belirli metalurjik özellikler elde etmek için kontrollü soğutma uygular. Üretim verimliliğini korurken malzeme özelliklerini optimize etmek isteyen üreticiler için indüksiyonla tavlama, geleneksel ısıl işlem yöntemlerine göre önemli avantajlar sunar. Bu makale, çelik boru ve tüpler için indüksiyonla tavlamanın kapsamlı teknik parametrelerini, proses özelliklerini ve endüstriyel uygulamalarını incelemektedir.

İndüksiyonla Tavlama Nedir?

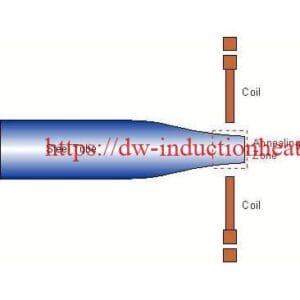

İndüksiyonla tavlama, çelik boru ve tüplerde sertliği azaltan, sünekliği artıran ve iç gerilimleri azaltan elektromanyetik bir ısıl işlemdir. Büyük fırınlarda uzun ısıtma döngüleri gerektiren geleneksel tavlama yöntemlerinin aksine, indüksiyon tavlama, indüksiyon bobinleri tarafından üretilen elektromanyetik alanlar aracılığıyla hızlı, lokalize ısıtma sağlar. Bu işlem metalin kristal yapısını yeniden yapılandırarak onu gerilmiş, sertleşmiş bir durumdan daha işlenebilir bir duruma dönüştürür.

İndüksiyon Tavlama Sistemlerinin Teknik Parametreleri

Güç Gereksinimleri ve Teknik Özellikler

- Frekans Aralığı: 1-400 kHz (tipik olarak büyük çaplı borular için 3-10 kHz, orta çaplı borular için 10-100 kHz ve küçük çaplı borular için 100-400 kHz)

- Güç Yoğunluğu: Karbon çelik borular için 15-50 kW/dm²

- Güç Kapasitesi: Boru çapına ve üretim verimine bağlı olarak 50kW ila 1MW arasında değişen sistemler

- Gerilim Kaynağı: 380-480V, üç fazlı giriş

- Güç Faktörü: Güç faktörü düzeltme sistemleri ile >0,95

- Verimlilik: 80-95% enerji dönüşüm verimliliği

Sıcaklık Parametreleri

- Tavlama Sıcaklık Aralığı:

- Karbon Çelik: 650-750°C (1200-1380°F)

- Paslanmaz Çelik: 1050-1150°C (1920-2100°F)

- Alaşımlı Çelik: 700-900°C (1290-1650°F)

- Sıcaklık Tekdüzeliği: Boru çevresi boyunca ±10°C

- Sıcaklık Kontrol Doğruluğu: Gelişmiş PID kontrol sistemleri ile ±5°C

- Isıtma Oranı: 5-50°C/saniye (malzeme kalınlığına göre ayarlanabilir)

- Islatma Süresi: Malzeme kalınlığına ve derecesine bağlı olarak 10-120 saniye

Soğutma Parametreleri

- Soğutma Yöntemleri:

- Cebri Hava: 5-20°C/saniye soğutma hızı

- Su Sisi: 20-50°C/saniye soğutma hızı

- Kontrollü Atmosfer: 2-10°C/saniye soğutma hızı

- Soğutma Gradyanı Kontrolü: Programlanabilir çok bölgeli soğutma

- Soğutma Süresi: Malzeme gereksinimlerine bağlı olarak 30-300 saniye

Malzeme İşleme Yetenekleri

- Boru Çapı Aralığı: 10 mm ila 1200 mm

- Duvar Kalınlığı Aralığı: 0,5 mm ila 50 mm

- Malzeme Uyumluluğu:

- Karbon Çelik (ASTM A53, A106, API 5L)

- Paslanmaz Çelik (304, 316L, 321, 410, 430)

- Alaşımlı Çelik (P11, P22, P91)

- Dubleks ve Süper Dubleks Paslanmaz Çelik

- Üretim Kapasitesi: Sistem konfigürasyonuna bağlı olarak 0,5-10 ton/saat

Süreç Kontrol Parametreleri

İndüksiyon Bobini Tasarım Özellikleri

- Bobin Geometrisi: Helezonik, enine akı veya boyuna akı konfigürasyonları

- Bobin Malzemesi: Yüksek iletkenlikli bakır boru (99.9% saflıkta)

- Bobin Soğutma: 4-8 bar basınçta deiyonize su, akış hızı 20-60 L/dak

- Bobin-İş Mesafesi: 5-25mm (boru çapına göre optimize edilmiştir)

- Bobin Verimlilik Faktörü: Tasarım ve uygulamaya bağlı olarak 0,75-0,90

Otomasyon ve Kontrol Sistemleri

- Kontrol Mimarisi: HMI arayüzü ile PLC tabanlı

- Sıcaklık İzleme: 2°C hassasiyete sahip çift dalga boylu pirometreler

- Süreç Veri Toplama: Gerçek zamanlı süreç geri bildirimi ile 100 ms örnekleme hızı

- Kalite Kontrol Entegrasyonu: In-line sertlik testi ve boyutsal doğrulama

- Endüstri 4.0 Uyumluluğu: Veri alışverişi için OPC-UA iletişim protokolü

Metalurjik Dönüşümler ve Sonuçları

Ulaşılabilir Malzeme Özellikleri

- Sertlik Azaltma:

- Karbon Çelik: 35-45 HRC'den 10-20 HRC'ye

- Paslanmaz Çelik: 25-35 HRC'den 8-15 HRC'ye

- Akma Dayanımı Modifikasyonu:

- Karbon Çelik: 700-900 MPa'dan 300-450 MPa'ya Düşüş

- Paslanmaz Çelik: 550-750 MPa'dan 250-350 MPa'ya Düşüş

- Uzama İyileştirme: 5-10%'den 20-30%'ye yükseltin

- Tahıl Yapısı: 5-20 μm boyutlarında rafine edilmiş eş eksenli taneler

Mikroyapısal Değişiklikler

- Faz Dönüşümü: Martensitik veya beynitik yapıların ferrit ve perlite dönüşümü

- Karbür Çökelme Kontrolü: Daha iyi işlenebilirlik için karbürlerin küreselleştirilmesi

- Rezidüel Stres Azaltma: İç gerilmelerde >85% azalma

Enerji Verimliliği ve Çevresel Hususlar

- Enerji Tüketimi: 0,2-0,5 kWh/kg işlenmiş malzeme

- Karbon Ayak İzi: 60-80% geleneksel fırın tavlamasına kıyasla azalma

- Proses Emisyonları: Çalışma sırasında sıfır doğrudan emisyon

- Su Tüketimi: Minimum tamamlama suyu gereksinimi olan kapalı devre soğutma sistemleri

Endüstriyel Uygulamalar ve Faydaları

İndüksiyonla tavlama, birçok sektördeki çelik boru ve tüp üreticileri için kritik avantajlar sağlar:

- Petrol ve Gaz Endüstrisi: Kuyu içi borular ve taşıma boru hatları için geliştirilmiş korozyon direnci ve iyileştirilmiş mekanik özellikler

- Otomotiv Sektörü: Egzoz sistemleri, yapısal bileşenler ve hidrolik hatlar için hassas şekilde kontrol edilen malzeme özellikleri

- Kimyasal İşleme: Proses boru sistemleri için gerilme-korozyon çatlama direnci

- İnşaat Sektörü: Yapısal borular ve mimari uygulamalar için geliştirilmiş şekillendirilebilirlik

- Eşanjör İmalatı: Tüp demetleri için optimize edilmiş termal iletkenlik ve mekanik stabilite

Sonuç

İndüksiyonla tavlama teknolojisi, çelik boru ve tüp işlemede önemli bir ilerlemeyi temsil etmektedir. Teknik parametrelerin hassas kontrolü, üreticilerin üretim verimliliğini en üst düzeye çıkarırken belirli malzeme özelliklerini elde etmelerini sağlar. Endüstriler daha yüksek kalite standartları ve gelişmiş malzeme performansı talep etmeye devam ettikçe, gelişmiş teknik özellikleriyle indüksiyon tavlama sistemleri modern çelik işleme operasyonlarında vazgeçilmez olmaya devam edecektir.

Üreticiler, uygun şekilde optimize edilmiş teknik parametrelerle indüksiyon tavlaması uygulayarak tutarlı kalite sağlayabilir, enerji tüketimini azaltabilir ve çeşitli endüstriyel sektörlerdeki çelik boru ve tüp uygulamaları için en zorlu spesifikasyonları karşılayabilir.