-

1/4

-

2/4

-

3/4

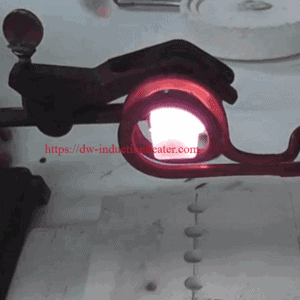

İndüksiyonla Lehimleme Alüminyum Boru Tertibatı

Açıklama

Amaç

Bu vaka çalışması, aşağıdaki uygulamayı incelemektedir indüksiyon lehimleme otomotiv üretiminde alüminyum boru tertibatlarının birleştirilmesi için teknoloji. Özel hedef, otomotiv soğutma sistemleri için yüksek kaliteli bileşenler üretmek amacıyla alüminyum boruları ve bağlantı parçalarını lehimlemek için güvenilir, verimli ve tekrarlanabilir bir süreç geliştirmekti.

Ekipman Yapılandırması

İndüksiyonla sert lehimleme sisteminde aşağıdaki ekipmanlar kullanılmıştır:

- Güç Kaynağı: DW-UHF-10kW indüksiyonlu ısıtıcı 350-500 kHz frekans aralığı ile

- Çalışma Frekansı: 433 kHz (alüminyum ısıtma için optimize edilmiştir)

- İndüksiyon Bobini: Özel tasarım tek konumlu çok turlu pancake bobin

- Termal İzleme: Temassız kızılötesi sıcaklık sensörü

- Sabitleme: Tutarlı parça yerleşimi için özel tasarlanmış konumlandırma aparatları

Malzeme Özellikleri

- Birincil Bileşenler: Alüminyum boru (6061-T6 alaşımı) ve alüminyum bağlantı parçası (6063 alaşımı)

- Tüp Boyutları: 1,5 mm duvar kalınlığı ile 32 mm dış çap

- Lehimleme Alaşımı: Al-Si-Mg dolgu metali (4047 alaşımı)

- Akı: Korozif olmayan alüminyum lehimleme flaksı

Süreç Parametreleri

- Hedef Sıcaklık: 1100°F (593°C)

- Isıtma Süresi: Lehimleme sıcaklığına ulaşmak için 22 saniye

- Bekleme Süresi: Sert lehimleme sıcaklığında 8 saniye

- Soğutma Yöntemi: Cebri hava soğutma

- Çevrim Süresi: Toplam 45 saniye (parça işleme dahil)

Test ve Veri Analizi

| Parametre | Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Ortalama |

|---|---|---|---|---|---|---|

| Isınma Süresi (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Maksimum Sıcaklık (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Sıcaklık Tekdüzeliği (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Güç Tüketimi (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Eklem Çekme Dayanımı (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Sızıntı Testi Geçme Oranı (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Ortak Kesit Kalitesi* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Kalite derecelendirme ölçeği: 1-5 (5 mükemmel dolgu penetrasyonu ve dağılımı)

Süreç Doğrulama

Lehimli bağlantıların metalürjik incelemesi, minimum boşluk veya kalıntı ile tutarlı dolgu metali akışı ve penetrasyonu ortaya çıkardı. Basınç testi, tüm numunelerin gerekli 1,5x çalışma basıncı spesifikasyonunu aştığını doğruladı. Özel gözleme bobin tasarımı tarafından sağlanan ısıtma modeli, bağlantı alanı etrafında eşit sıcaklık dağılımı sağlayarak lokal aşırı ısınmayı önledi.

Alüminyum Boru Montajı için İndüksiyonla Sert Lehimlemenin Faydaları

Alüminyum Boru Montajı için İndüksiyonla Sert Lehimlemenin Faydaları

| Fayda | Açıklama | Sayısallaştırılmış Sonuç |

|---|---|---|

| Üretim Verimliliği | Alevle sert lehimlemeye kıyasla daha kısa çevrim süresi | 68% işlem süresinde azalma |

| Enerji Verimliliği | Sadece ihtiyaç duyulan yerlerde hassas enerji dağıtımı | 42% fırın lehimlemeye kıyasla enerji tasarrufu |

| Kalite İyileştirme | Minimum kusur ile tutarlı bağlantı kalitesi | Kusur oranı 3,2%'den 0,3%'ye düşürüldü |

| İşyeri Güvenliği | Açık alev veya yanma gazı yok | Sıfır güvenlik vakası kaydedildi |

| Süreç Kontrolü | Hassas sıcaklık kontrolü ve tekrarlanabilirlik | 13°F dahilinde sıcaklık değişimi |

| Çevresel Etki | Yanma emisyonu yok, daha az akı kullanımı | 65% tehlikeli atıklarda azalma |

| Operasyonel Esneklik | Farklı parça geometrileri arasında hızlı geçiş | Kurulum süresi 74% ile azaltıldı |

| Otomasyon Uyumluluğu | Robotik taşıma sistemleri ile kolayca entegre edilebilir | İşçilik maliyetleri 38% azaldı |

| Alan Kullanımı | Kompakt ekipman ayak izi | 56% üretim alanındaki azalma |

| Maliyet Tasarrufu | Genel üretim maliyetinde azalma | 27% toplam birim maliyette düşüş |

Sonuç

Uygulanması alüminyum boru tertibatları için indüksiyon lehimlemesi bu otomotiv uygulamasında son derece başarılı olduğunu kanıtlamıştır. Özel olarak tasarlanan ve 453 kHz'de çalışan sistem, 1100°F (593°C) hedef sıcaklığa tutarlı bir şekilde ulaşmak için hassas ısıtma kontrolü sağladı. Proses, 100% sızıntı testi geçiş oranları ve üstün bağlantı kalitesi ile mükemmel güvenilirlik gösterdi. Üretim verimliliği, kalite iyileştirme ve maliyet azaltma açısından sağladığı faydalar, bu teknolojiyi otomotiv alüminyum bileşenleri için geleneksel sert lehimleme yöntemlerine üstün bir alternatif haline getirmiştir.