-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

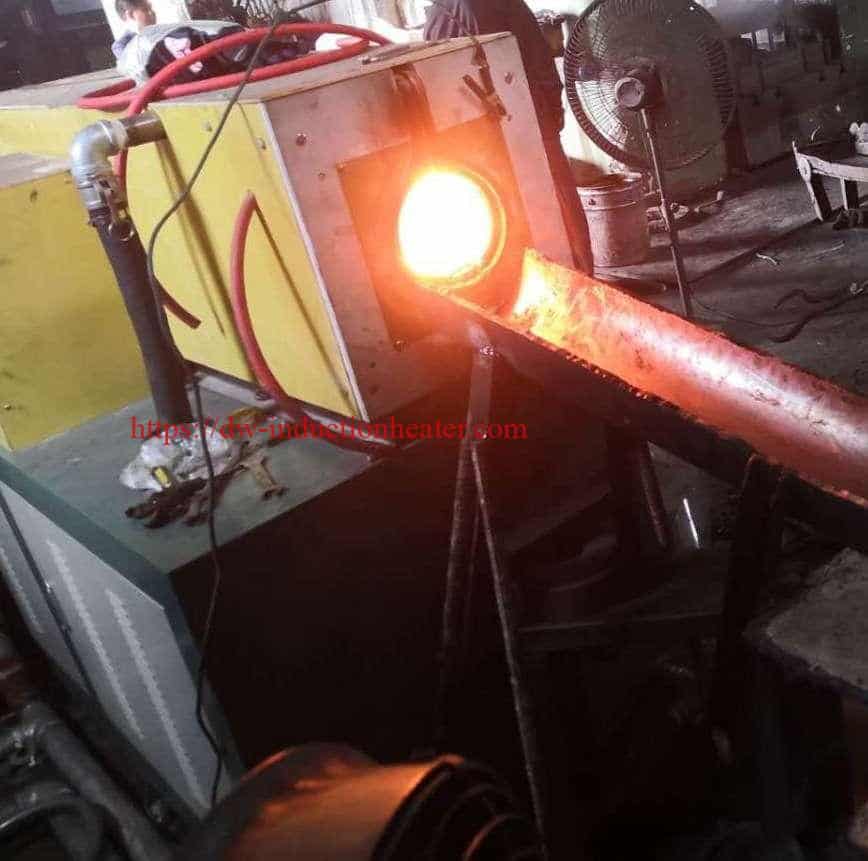

İndüksiyonlu Çelik Kütük Isıtma Fırını Dövme haddehaneleri ve ekstrüzyon çubukları-billetleri-çubukları için

Açıklama

İndüksiyon Çelik Kütük Isıtma Fırınları: Modern Çelik İşleme için İleri Teknoloji

Giriş

Çelik kütük ısıtma, çelik üretim sürecinde kritik bir adımı temsil eder ve ürün kalitesini, enerji tüketimini ve üretim verimliliğini doğrudan etkiler. Geleneksel fosil yakıt bazlı ısıtma yöntemlerinin yerini giderek daha fazla indüksiyon ısıtma teknolojisiÜstün sıcaklık kontrolü, enerji verimliliği ve çevresel faydalar sunar. Bu makale, kapsamlı veri analizi ve teknik parametrelerle desteklenen modern indüksiyon çelik kütük ısıtma fırınlarının teknolojisini, uygulamalarını ve performans özelliklerini araştırmaktadır.

İndüksiyonla Kütük Isıtmanın Çalışma Prensipleri

İndüksiyonla ısıtma, bir indüksiyon bobininden geçen alternatif akımın hızla değişen bir manyetik alan oluşturduğu elektromanyetik indüksiyon prensibine göre çalışır. Çelik gibi iletken bir malzeme bu alanın içine yerleştirildiğinde, malzeme içinde girdap akımları indüklenir. Bu akımlar malzemede dirençle karşılaşır ve Joule etkisi yoluyla ısı üretir.

Temel Özellikler:

- Hızlı Isıtma: İndüksiyonla ısıtma, geleneksel yöntemlere kıyasla çok hızlı ve verimli ısıtma sağlayarak döngü süresini kısaltır.

- Enerji Verimliliği: Enerjinin çoğu doğrudan metali ısıtmak için kullanıldığından sistem oldukça verimlidir ve enerji kaybını en aza indirir.

- Tek Tip Isıtma: Kütük boyunca tutarlı sıcaklık sağlar, bu da sonraki işlemler sırasında kaliteyi korumak için çok önemlidir.

- Otomasyon Uyumluluğu: Modern fırınlar, sorunsuz iş akışı için otomatik malzeme taşıma ve üretim sistemleriyle entegre olabilir.

- Özelleştirme: Kütük boyutu, ısıtma hızı ve sıcaklık kontrolü dahil olmak üzere özel üretim ihtiyaçlarına uyacak şekilde tasarlanabilir.

- Çevre Dostu: Doğrudan emisyon üretmez, bu da onu daha temiz ve sürdürülebilir bir ısıtma seçeneği haline getirir.

Sistem Bileşenleri

Tipik bir indüksiyon kütük ısıtma fırını dört ana alt sistemden oluşur:

- Güç Kaynağı Sistemi: Standart hat frekansı gücünü indüksiyon ısıtma için gereken orta veya yüksek frekanslı AC'ye dönüştürür.

- İndüksiyon Bobini Tertibatı: Elektromanyetik alanı oluşturan özel tasarım bakır bobinler.

- Malzeme Taşıma Sistemi: Isıtma bölgeleri boyunca kütük hareketini kolaylaştırır.

- Kontrol ve İzleme Sistemi: Güç seviyelerini, ısıtma profillerini ve üretim parametrelerini yönetir.

Teknik Parametreler ve Performans Verileri

Tablo 1: Standart İndüksiyon Kütük Isıtma Fırını Özellikleri

| Parametre | Küçük Kapasite | Orta Kapasite | Büyük Kapasite |

|---|---|---|---|

| Güç Değeri | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Çalışma Frekansı | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Kütük Çap Aralığı | 40-120 mm | 80-200 mm | 150-400 mm |

| Kütük Uzunluk Aralığı | 0.5-3 m | 2-6 m | 4-12 m |

| Isıtma Kapasitesi | 1-5 ton/saat | 5-15 ton/saat | 15-50 ton/saat |

| Maksimum Sıcaklık | 1250°C | 1300°C | 1350°C |

| Sıcaklık Tekdüzeliği | ±10°C | ±15°C | ±20°C |

| Spesifik Enerji Tüketimi | 320-380 kWh/ton | 300-350 kWh/ton | 280-330 kWh/ton |

Tablo 2: Enerji Verimliliği Karşılaştırması

| Isıtma Yöntemi | Enerji Verimliliği (%) | Spesifik Enerji Tüketimi (kWh/ton) | CO₂ Emisyonları (kg/ton) |

|---|---|---|---|

| İndüksiyonla Isıtma | 70-85% | 280-380 | 140-190 |

| Gaz Yakıtlı Fırın | 25-45% | 550-750 | 275-375 |

| Yağ Yakıtlı Fırın | 20-30% | 650-950 | 325-475 |

| Elektrik Direnci | 40-60% | 400-600 | 200-300 |

Tablo 3: Sıcaklık Dağılım Performansı

| Kütük Boyutu | Çekirdekten Yüzeye Sıcaklık Diferansiyel (°C) | Eksenel Sıcaklık Değişimi (°C) | Radyal Sıcaklık Değişimi (°C) |

|---|---|---|---|

| Küçük (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Orta boy (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Büyük (Ø300mm) | 40-60 | 20-40 | 15-30 |

Tablo 4: Kontrol Sistemi Yetenekleri

| Özellik | Temel Sistemler | Gelişmiş Sistemler | Son Teknoloji Sistemler |

|---|---|---|---|

| Sıcaklık Kontrol Doğruluğu | ±15°C | ±10°C | ±5°C |

| Güç Modülasyonu | Basamaklı | Sürekli | Uyarlanabilir |

| Isıtma Profili Programlama | Sınırlı | Çoklu Profiller | Sınırsız Profil |

| Veri Kaydı | El Kitabı | Otomatik | Gerçek Zamanlı Analitik |

| Entegrasyon Yeteneği | Bağımsız | Bitki Ağı | Tam ERP Entegrasyonu |

| Arıza Teşhisi | Temel Alarmlar | Kendi Kendine Teşhis | Kestirimci Bakım |

Veri Analizi: Performans Metrikleri

Enerji Verimliliği

Elli endüstriyel tesisten alınan operasyonel verilerin analizi, modern indüksiyonlu kütük ısıtma fırınlarının 70-85% arasında ortalama enerji verimliliğine ulaştığını ve geleneksel gaz yakıtlı fırınlara (25-45%) göre önemli bir iyileşme sağladığını göstermektedir. Çelik kütüklerin dövme sıcaklıklarına (1200-1250°C) ısıtılması için spesifik enerji tüketimi, fırın kapasitesi, tasarım ve operasyonel parametrelere bağlı olarak tipik olarak 280-380 kWh/ton arasında değişmektedir.

Üretim Verimliliği

İndüksiyonla kütük ısıtma tipik ısıtma süreleri ile hızlı başlatma ve kapatma döngüleri sağlar:

- Küçük kütükler için 2-5 dakika (Ø40-80mm)

- Orta kütükler için 5-12 dakika (Ø80-200mm)

- Büyük kütükler için 12-30 dakika (Ø200-400mm)

Bu, geleneksel yöntemlere kıyasla ısıtma süresinde 40-60%'lik bir azalma anlamına gelir ve üretim kapasitesini önemli ölçüde artırır.

Sıcaklık Tekdüzeliği

Sıcaklık homojenliği, sonraki işlem kalitesi için kritik öneme sahiptir. Modern indüksiyon sistemleri şunları başarır:

- 80% kütük uzunluğu boyunca ±15°C'den daha az eksenel sıcaklık değişimleri

- Çekirdekten yüzeye ±20°C'den daha az radyal sıcaklık değişimleri

- Kararlı durum çalışması altında ±10°C içinde kütükten kütüğe sıcaklık tutarlılığı

Ölçek Oluşumu

İndüksiyonla ısıtma, yanma bazlı yöntemlere kıyasla kireç oluşumunu önemli ölçüde azaltır:

- Ortalama ölçek kaybı: Kütük ağırlığının 0,3-0,7%'si

- Karşılaştırılabilir gaz fırını ölçek kaybı: Kütük ağırlığının 1,2-2,5%'si

Malzeme kaybındaki bu azalma, işlenen çeliğin tonu başına yaklaşık 5-15 kg tasarruf edilen malzeme anlamına gelir.

Ekonomik Analiz

Tablo 5: Ekonomik Performans Ölçütleri

| Parametre | Küçük Kurulum | Orta Boy Kurulum | Büyük Kurulum |

|---|---|---|---|

| İlk Yatırım | $0.5-1.5M | $1.5-4M | $4-12M |

| Enerji Maliyeti Tasarrufu/Yıl | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| Malzeme Verimliliğinde İyileştirme | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Bakım Maliyeti (% Yatırım/Yıl) | 2-4% | 1.5-3% | 1-2.5% |

| Tipik Yatırım Getirisi Dönemi | 2-4 yıl | 1,5-3 yıl | 1-2,5 yıl |

Uygulamaya Özel Hususlar

Uygulamaları Kütük Isıtma Fırını:

- Dövme: Kütüklerin bir pres veya çekiç altında şekillendirilmeden önce ön ısıtmaya tabi tutulması.

- Haddehaneler: Kütüklerin levha, çubuk veya diğer formlara haddelenmesi için ısıtılması.

- Isıl İşlem: Tavlama veya yüzey sertleştirme gibi işlemler için kütüklerin hazırlanması.

Tablo 6: Çelik Sınıfına Özgü Parametreler

| Çelik Sınıfı | Optimum Isıtma Sıcaklığı (°C) | Önerilen Isıtma Hızı (°C/dak) | Islatma Süresi (dak) | Özel Hususlar |

|---|---|---|---|---|

| Karbon Çelik (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Standart ısıtma profili |

| Alaşımlı Çelik (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Çatlamayı önlemek için kontrollü ısıtma hızı |

| Takım Çeliği (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Hassas sıcaklık kontrolü gereklidir |

| Paslanmaz Çelik (304) | 1150-1250 | 100-200 | 1.5-2.5 | Manyetik özellikler nedeniyle daha yüksek güç girişi gerekir |

| Yüksek Hız Çeliği (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Çok hassas sıcaklık kontrolü gerekli |

Son Teknolojik Gelişmeler

İndüksiyonla kütük ısıtmadaki son yenilikler şunlardır:

- Çok frekanslı çalışma: Optimize edilmiş ısıtma profilleri için orta ve yüksek frekansların birleştirilmesi

- Akı yoğunlaştırıcılar: Gelişmiş enerji verimliliği için geliştirilmiş manyetik bağlantı

- Gelişmiş simülasyon araçları: Hassas bobin tasarımı için hesaplamalı elektromanyetik ve akışkanlar dinamiği

- Makine öğrenimi algoritmaları: Malzeme özelliklerine göre ısıtma parametrelerini optimize eden uyarlanabilir kontrol sistemleri

- Hibrit sistemler: Özel uygulamalar için kombine indüksiyon ve iletim ısıtması

Sonuç

İndüksiyon çelik kütük ısıtma fırınları geleneksel ısıtma yöntemlerine göre önemli avantajlar sunan olgun ancak sürekli gelişen bir teknolojiyi temsil etmektedir. Bu makalede sunulan veriler, modern indüksiyon sistemlerinin üstün enerji verimliliği, hassas sıcaklık kontrolü, daha az malzeme kaybı ve daha iyi ürün kalitesi sağladığını göstermektedir. İlk yatırım geleneksel sistemlerden daha yüksek olsa da, operasyonel faydalar, kurulum boyutuna ve kullanım oranlarına bağlı olarak tipik olarak 1-4 yıllık olumlu yatırım geri dönüş süreleri ile sonuçlanır.

Çelik üreticileri, yüksek ürün kalitesini korurken enerji tüketimini ve çevresel etkiyi azaltma konusunda artan bir baskıyla karşı karşıya kaldıkça, indüksiyonlu ısıtma teknolojisi çelik işleme endüstrisinde pazar payı kazanmaya devam ediyor. Güç elektroniği, hesaplamalı modelleme ve kontrol sistemlerinde devam eden gelişmeler, önümüzdeki yıllarda bu sistemlerin performansını daha da artırmayı vaat ediyor.