-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

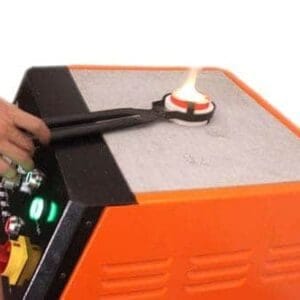

alüminyum külçe indüksiyon ergitme ocağı üretim hattı

Açıklama

Alüminyum külçeleri üretmek için alüminyum hurdaları, tenekeleri, cürufları eritmek için tam otomatik alüminyum külçe indüksiyon eritme fırını üretim hattı.

İndüksiyon eritme Alüminyum hurda fırını, alüminyum kutular indüksiyon eritme fırını, Alüminyum hurda eritme indüksiyon fırını, alüminyum kutular eritme fırını. Al

Al

Alüminyum Külçe İndüksiyon Ergitme Ocağı Üretim Hattı Tasarımı:

Devirme eritme alüminyum indüksiyon ocağı, demir dışı metal eritme için tasarlanmıştır. Bakır, alüminyum, çinko, kalay ve kurşun eritme için kullanılır. İndüksiyon gücü 40KW-300KW'dır. İndüksiyonlu ısıtma gücü ve eritme fırını su soğutma sistemi ile donatılmıştır. Hava soğutmalı olanların özelleştirilmesi gerekecektir. Grafit pota fırını kapasitesi 500-1500kg bakır veya eşdeğeridir. Genel olarak, 1MT alüminyum eritmek için 300-350KW * H elektrik gücüne mal olacaktır.

Giriş gücü 3 x 380V, 50/60HZ'dir. Hava soğutma veya su soğutma indüksiyon ergitme fırını. Elektrik gücü için daha fazla tasarruf. Kullanımı kolay ve 24 saat çalışma için daha kararlı.

◆ Ana uygulama: Alüminyum ergitme fırını.

◆ Diğer eriyen metaller: Kalay eritme fırını, çinko eritme fırını, kurşun eritme fırını, bakır eritme fırını.

Alüminyum, tüm malzemeler arasında en geri dönüştürülebilir olanıdır. Atılan alüminyum, geri dönüşüm kutusundaki diğer tüm maddelerden daha değerlidir Alüminyum, çeşitli programlar aracılığıyla geri dönüştürülür. En yaygın olarak bilinen tüketici programları kaldırım kenarı ve belediye programlarıdır. Endüstri içinde, inşaat ve otomotiv parçaları geri dönüşüm için toplanmaktadır. Bina ve otomotiv parçalarındaki alüminyumun yüzde 90'ından fazlası kullanım sonunda geri dönüştürülmektedir. Tüm bu parçalar hammadde olarak kullanılmakta ve ikincil üretim sürecinde eritilmek üzere alüminyum geri dönüşüm tesislerine gönderilmektedir.

Aelektromanyetik eritme alüminyum indüksiyon ocağının avantajları:

1, enerji tasarrufu sağlar ve çevre sıcaklığını düşürür

Kirlilik üzerine orijinal dizel fırın atölyesi, aynı zamanda yardımcı egzoz boru hattı, fırın ısısının içinde ve dışında atölyede çok sayıda dağılım vardır, bu da yüksek sıcaklık atölyesine neden olur. Yani orijinal fırın durumu, çoğu havaya kaçıyor, ısı iletim kaybı var, büyük güç tüketimi üretimi, üretim maliyetini artırıyor. Aynı zamanda ortam sıcaklığı da artar. Elektromanyetik indüksiyon ısıtma işlemi, ısıtma elemanı, ısı iletim kaybını azaltmak, hızlı ısıtma, hızlı erime, böylece enerji tüketimini azaltmak için manyetik alan ısıtması yoluyla yapılır. Elektrik tüketimini azaltır. Deneysel test ve modifikasyonun karşılaştırılmasından sonra, güç tasarrufu etkisi 20%-40%'dir.

2, hızlı ısıtma, sıcaklık kontrolü doğru gerçek zamanlı

Elektromanyetik indüksiyonlu ısıtma yöntem, manyetik alan çizgileri aracılığıyla ısıtmayı hızlı ısıtma, hızlı erime Alüminyum Alaşımı yapar. Sıcaklık kontrolü gerçek zamanlı ve doğrudur, bu da ürünün kalitesini artırır ve üretim verimliliğini artırır!

3 ve uzun servis ömrü, basit bakım

Geleneksel elektrikli fırın ısıtma yöntemi, direnç teli ısıtması kullanmaktır, direnç teli yüksek sıcaklık ortamında uzun süre oksidasyon kullanımında hizmet ömrünün kısalmasına, yüksek bakım maliyetlerine neden olacaktır. Elektromanyetik ısıtma bobini yalıtım malzemesi ve yüksek sıcaklık telinden yapılmıştır, bu nedenle servis ömrü uzundur ve herhangi bir bakım gerektirmez.

4, güç

Teknolojinin gelişmesi ve olgunlaşması ile elektromanyetik indüksiyonlu ısıtma, bileşenlerin üretim süreci ve teknolojisi, yazılım, mevcut gücün güvenilir korunması gibi 2-200KW olabilir.

5, güvenli

Faydalı model, geleneksel ısıtma modunun neden olduğu yanık ve haşlanma kazalarının meydana gelmesini önlemek ve çalışanların üretim güvenliğini korumak için makinenin yüzey sıcaklığını düşürebilen elektromanyetik indüksiyonlu ısıtmayı benimser ve insan vücuduna güvenli bir şekilde dokunulabilir.

Özellikler

1 enerji tasarrufu ve çevre koruma, Almanya'nın IGBT güç cihazları, yüksek güvenilirlik, istikrarlı çalışma ve düşük bakım maliyetleri.

2) dijital faz kilitli döngü izleme frekansı, otomatik yük empedansı eşleştirme.

3 güç kapalı döngü kontrolü, güç kesintisinin neden olduğu sıcaklık değişimini önlemek için.

4) aşırı voltaj, düşük voltaj, faz eksikliği, aşırı akım, aşırı ısı koruması, parametrelerin gerçek zamanlı gösterimi, arıza teşhisi ve alarm; kaçak otomatik alarm, güç kaynağını ve gerçek zamanlı ekranın çalışma durumunu keser.

5) PID ısıtma kontrol sistemi, homojen ısıtma sıcaklığı, erimiş alüminyum sıcaklık kaymasını önleme, daha az yanma, ürün yeterlilik oranını artırmak için homojen metal bileşenler.

6 (LED) dijital sıcaklık kontrolörü, 3 santigrat dereceye kadar sıcaklık doğruluğunu ölçme ve kontrol etme, alüminyum çorbanın kalitesi iyidir, erime sıcaklığı hızla yükselir, fırın sıcaklığının kontrol edilmesi kolaydır, üretim verimliliği yüksektir;

7) Fırının polikristalin mullit liflerinin entegre yapısı, küçük hacim, iyi yalıtım özelliği, düşük enerji tüketimi, yüksek verimlilik, 1200 derecenin üzerindeki sıcaklık, uzun servis ömrü;

8. İşlem basittir ve güç çalışma ile ayarlanabilir;

9 (100%) yük süresi, maksimum güç, 24 saat çalışmasını sağlamak için.

SMJD serisi ergitme alüminyum indüksiyon ocağının ergitme kapasitesi:

Alüminyum Hurda Geri Dönüşüm Ergitme Prosesi

SMJD indüksiyon ergitme ocağı parametresi

Alüminyum, Bakır, Demir İndüksiyon Ergitme Fırını kılavuzu