Bilgisayar Destekli İndüksiyon Alüminyum Sert Lehimleme

İndüksiyon alüminyum lehimleme endüstride giderek daha yaygın hale gelmektedir. Tipik bir örnek, çeşitli boruların bir otomotiv ısı eşanjörü gövdesine lehimlenmesidir. Bu indüksiyon ısıtma bobini Bu tür bir işlem için yaygın olarak kullanılan, "At nalı-firkete" tarzı olarak adlandırılabilecek, daire şeklinde olmayan bir bobindir. Bu bobinler için manyetik alan ve bunun sonucunda oluşan girdap akımı dağılımı doğası gereği 3 boyutludur. Bu uygulamalarda, bağlantı kalitesi ve sonuçların parçadan parçaya tutarlılığı ile ilgili sorunlar vardır. Büyük bir otomotiv üreticisi için böyle bir sorunu çözmek amacıyla, süreç çalışması ve optimizasyonu için Flux3D bilgisayar simülasyon programı kullanılmıştır. Optimizasyon, indüksiyon bobini ve manyetik akı kontrol konfigürasyonunun değiştirilmesini içeriyordu. Laboratuvarda deneysel olarak doğrulanan yeni indüksiyon bobinleri, çeşitli üretim tesislerinde daha yüksek kaliteli bağlantılara sahip parçalar üretmektedir.

Her araçta güç aktarma organları soğutması, klima, yağ soğutması vb. için birkaç farklı ısı eşanjörü (kalorifer petekleri, buharlaştırıcılar, kondansatörler, radyatörler vb. Günümüzde binek araç ısı eşanjörlerinin büyük çoğunluğu alüminyum veya alüminyum alaşımlarından yapılmaktadır. Birkaç otomobil modeli için aynı motor kullanılsa bile, kaputun altındaki farklı düzenler nedeniyle bağlantılar değişebilir. Bu nedenle, parça üreticilerinin birkaç temel ısı eşanjörü gövdesi yapması ve ardından ikincil bir işlemle farklı konektörler takması standart bir uygulamadır.

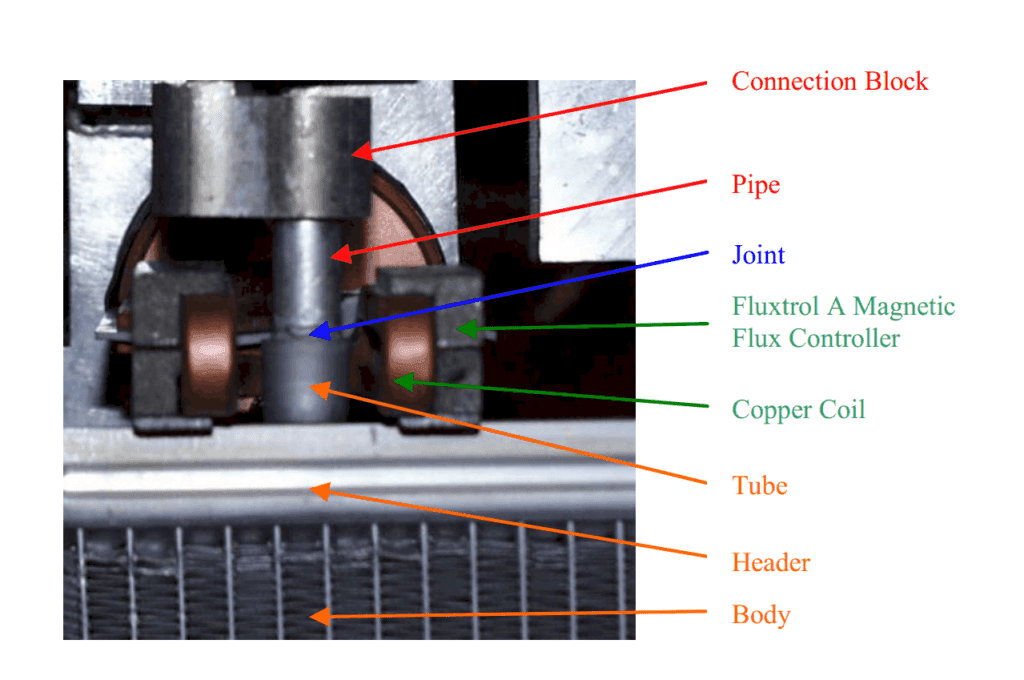

Isı eşanjörü gövdeleri genellikle bir fırında birbirine lehimlenmiş alüminyum kanatlardan, borulardan ve başlıklardan oluşur. Lehimlemeden sonra, ısı eşanjörleri naylon tanklar veya en yaygın olarak bağlantı bloklu farklı alüminyum borular takılarak verilen araba modeli için özelleştirilir. Bu borular MIG kaynağı, alev veya indüksiyon lehimlemesi ile tutturulur. Sert lehimleme durumunda, alüminyum için erime ve sert lehimleme sıcaklıkları arasındaki küçük fark (alaşıma, dolgu metaline ve atmosfere bağlı olarak 20-50 C), alüminyumun yüksek termal iletkenliği ve önceki bir işlemde sert lehimlenen diğer bağlantılara olan kısa mesafe nedeniyle çok hassas sıcaklık kontrolü gereklidir.

İndüksiyonla ısıtma çeşitli boruların ısı eşanjörü başlıklarına lehimlenmesi için yaygın bir yöntemdir. Şekil 1, bir ısı eşanjörü indüksiyon lehimleme Bir boruyu bir ısı eşanjörü başlığındaki bir boruya lehimlemek için kurulum. Hassas ısıtma gereksinimleri nedeniyle, indüksiyon bobininin yüzü lehimlenecek bağlantıya yakın olmalıdır. Bu nedenle basit bir silindirik bobin kullanılamaz, çünkü bağlantı lehimlendikten sonra parça çıkarılamaz.

Bu bağlantıları lehimlemek için kullanılan iki ana indüksiyon bobini stili vardır: "kapaklı" ve "at nalı-saç tokası" tarzı indüktörler. "Kapaklı" indüktörler silindirik indüktörlere benzer, ancak parçanın çıkarılmasına izin vermek için açılırlar. "At nalı-firkete" indüktörler, parçayı yüklemek için at nalı şeklindedir ve esasen eklemin zıt taraflarında iki saç tokası bobinidir.

"Kapaklı" indüktör kullanmanın avantajı, ısınmanın çevre içinde daha düzgün olması ve tahmin edilmesinin nispeten kolay olmasıdır. "Kapaklı" indüktörün dezavantajı ise gerekli mekanik sistemin daha karmaşık olması ve yüksek akım kontaklarının nispeten güvenilmez olmasıdır.

"Horseshoe-hairpin" indüktörler "Clamshells "e göre daha karmaşık 3 boyutlu ısı modelleri üretir. "At nalı-saç tokası" tarzı bir indüktörün avantajı, parça kullanımının basitleştirilmesidir.

Bilgisayar simülasyonu sert lehimlemeyi optimize ediyor

Büyük bir ısı eşanjörü üreticisi, at nalı-firkete tarzı bir indüktör kullanarak Şekil 1'de gösterilen bağlantıyı sert lehimleme konusunda kalite sorunları yaşıyordu. Sert lehim bağlantısı çoğu parça için iyiydi, ancak bazı parçalarda ısınma tamamen farklı oluyor, bu da yetersiz bağlantı derinliği, soğuk bağlantılar ve yerel aşırı ısınma nedeniyle dolgu metalinin boru duvarından yukarı akmasına neden oluyordu. Her bir ısı eşanjörünün sızıntılara karşı test edilmesine rağmen, bazı parçalar hizmet sırasında bu bağlantıdan sızıntı yapmaya devam ediyordu. Sorunu analiz etmek ve çözmek için Centre for Induction Technology Inc. ile sözleşme yapıldı.

Bu iş için kullanılan güç kaynağı 10 ila 25 kHz arasında değişken bir frekansa ve 60 kW nominal güce sahiptir. Sert lehimleme işleminde, bir operatör boru ucuna bir dolgu metali halkası takar ve boruyu tüpün içine yerleştirir. Bir ısı eşanjörü özel bir teçhizat üzerine yerleştirilir ve at nalı indüktörün içine taşınır.

Lehimleme alanının tamamı ön akışlıdır. Parçayı ısıtmak için kullanılan frekans tipik olarak 12 ila 15 kHz'dir ve ısıtma süresi yaklaşık 20 saniyedir. Güç seviyesi, ısıtma döngüsünün sonunda doğrusal azalma ile programlanır. Optik bir pirometre, bağlantının arka tarafındaki sıcaklık önceden ayarlanmış bir değere ulaştığında gücü kapatır.

Üreticinin yaşadığı tutarsızlığa neden olabilecek, bağlantı bileşenlerinde (boyutlar ve konum) değişiklik ve boru, boru, dolgu halkası vb. arasındaki dengesiz ve değişken (zaman içinde) elektriksel ve termal temas gibi birçok faktör vardır. Bazı olaylar doğası gereği kararsızdır ve bu faktörlerdeki küçük değişimler farklı proses dinamiklerine neden olabilir. Örneğin, açık dolgu metali halkası elektromanyetik kuvvetler altında kısmen çözülebilir ve halkanın serbest ucu kılcal kuvvetler tarafından geri çekilebilir veya erimeden kalabilir. Gürültü faktörlerinin azaltılması veya ortadan kaldırılması zordur ve sorunun çözümü toplam sürecin sağlamlığının artırılmasını gerektirmektedir. Bilgisayar simülasyonu, süreci analiz etmek ve optimize etmek için etkili bir araçtır.

Lehimleme sürecinin değerlendirilmesi sırasında güçlü elektrodinamik kuvvetler gözlemlenmiştir. Güç açıldığı anda, at nalı bobini ani bir elektrodinamik kuvvet uygulaması nedeniyle açıkça bir genişleme yaşar. Bu nedenle indüktör, iki saç tokası bobininin köklerini bağlayan ek bir fiberglas (G10) plaka dahil olmak üzere mekanik olarak daha güçlü hale getirildi. Mevcut elektrodinamik kuvvetlerin diğer bir göstergesi de erimiş dolgu metalinin manyetik alanın daha güçlü olduğu bakır dönüşlere yakın bölgelerden uzaklaşmasıydı. Normal bir proseste, dolgu metali kılcal kuvvetler ve yerçekimi nedeniyle ek yeri etrafında eşit olarak dağılırken, anormal bir proseste dolgu metali ek yerinden dışarı akabilir veya boru yüzeyi boyunca yukarı hareket edebilir.

Çünkü indüksiyon alüminyum lehimleme çok karmaşık bir süreç olduğundan, birbiriyle bağlantılı tüm olaylar zincirinin (elektromanyetik, termal, mekanik, hidrodinamik ve metalurjik) doğru bir simülasyonunu beklemek mümkün değildir. En önemli ve kontrol edilebilir süreç, Flux 3D programı kullanılarak analiz edilen elektromanyetik ısı kaynaklarının üretimidir. İndüksiyon lehimleme prosesinin karmaşık yapısı nedeniyle, proses tasarımı ve optimizasyonu için bilgisayar simülasyonu ve deneylerin bir kombinasyonu kullanılmıştır.