-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

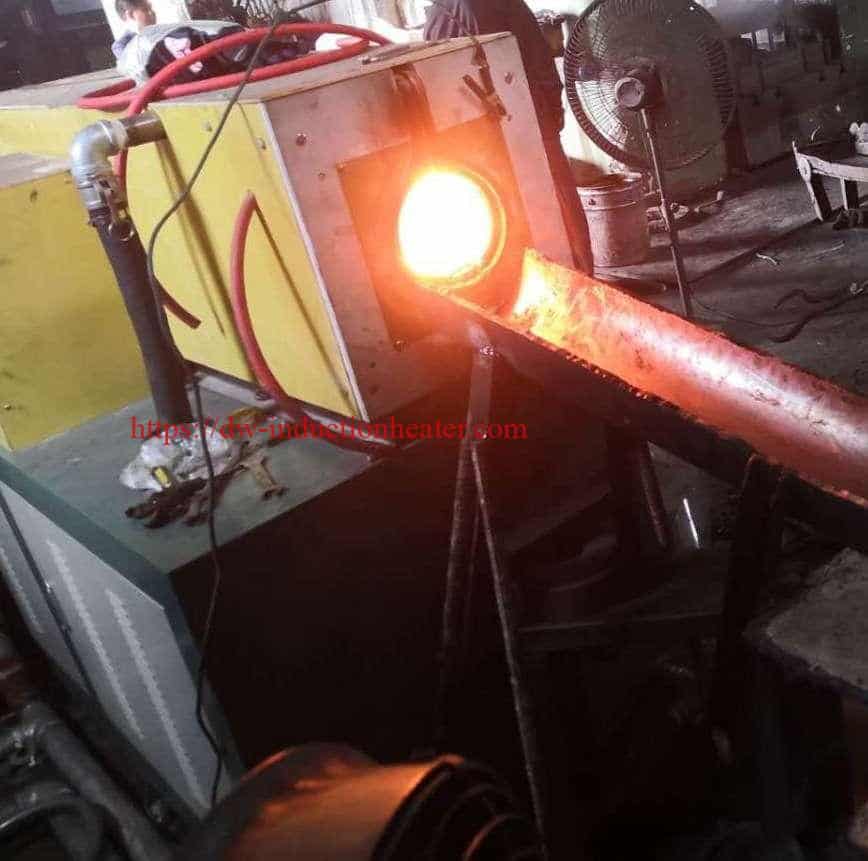

Печь для нагрева стальных заготовок с индукцией для кузнечных прокатных станов и экструзионных баров-заготовок-стержней

Описание

Индукционные печи для нагрева стальных заготовок: Передовые технологии для современной обработки стали

Введение

Нагрев стальных заготовок - важнейший этап процесса производства стали, напрямую влияющий на качество продукции, энергопотребление и эффективность производства. Традиционные методы нагрева, основанные на использовании ископаемого топлива, все чаще заменяются технология индукционного нагрева, которые обеспечивают превосходный контроль температуры, энергоэффективность и экологические преимущества. В этой статье рассматриваются технологии, области применения и эксплуатационные характеристики современных индукционных печей для нагрева стальных заготовок, подкрепленные всесторонним анализом данных и технических параметров.

Принципы работы индукционного нагрева заготовок

Индукционный нагрев работает по принципу электромагнитной индукции, когда переменный ток, проходящий через индукционную катушку, создает быстро меняющееся магнитное поле. Когда проводящий материал, например сталь, помещается в это поле, в нем возникают вихревые токи. Эти токи встречают сопротивление материала, выделяя тепло за счет эффекта Джоуля.

Ключевые особенности:

- Быстрое отопление: Индукционный нагрев обеспечивает очень быстрый и эффективный нагрев по сравнению с традиционными методами, сокращая время цикла.

- Энергоэффективность: Система отличается высокой эффективностью, так как большая часть энергии используется непосредственно для нагрева металла, что сводит к минимуму потери энергии.

- Равномерное отопление: Обеспечивает постоянную температуру по всей заготовке, что очень важно для поддержания качества в ходе последующих процессов.

- Совместимость с автоматикой: Современные печи могут интегрироваться с автоматизированными системами обработки материалов и производства для обеспечения бесперебойного рабочего процесса.

- Настройка: Может быть разработан в соответствии с конкретными производственными потребностями, включая размер заготовок, скорость нагрева и контроль температуры.

- Экологически чистый: Не производит прямых выбросов, что делает его более чистым и экологичным вариантом отопления.

Компоненты системы

Типичная индукционная печь для нагрева заготовок состоит из четырех основных подсистем:

- Система электропитания: Преобразует стандартное сетевое питание в средне- или высокочастотное переменное, необходимое для индукционного нагрева.

- Катушка индуктивности в сборе: Медные катушки специальной конструкции, создающие электромагнитное поле.

- Система обработки материалов: Облегчает перемещение заготовок через зоны нагрева.

- Система управления и мониторинга: Управляет уровнями мощности, профилями нагрева и производственными параметрами.

Технические параметры и эксплуатационные характеристики

Таблица 1: Стандартные характеристики индукционной печи для нагрева заготовок

| Параметр | Малая вместимость | Средняя вместимость | Большая вместимость |

|---|---|---|---|

| Рейтинг мощности | 250-1000 кВт | 1000-3000 кВт | 3000-10000 кВт |

| Рабочая частота | 500-1000 Гц | 300-500 Гц | 50-300 Гц |

| Диапазон диаметров заготовок | 40-120 мм | 80-200 мм | 150-400 мм |

| Диапазон длины заготовки | 0.5-3 m | 2-6 m | 4-12 m |

| Мощность нагрева | 1-5 тонн/час | 5-15 тонн/час | 15-50 тонн/час |

| Максимальная температура | 1250°C | 1300°C | 1350°C |

| Равномерность температуры | ±10°C | ±15°C | ±20°C |

| Удельное потребление энергии | 320-380 кВтч/тонна | 300-350 кВтч/тонна | 280-330 кВтч/тонна |

Таблица 2: Сравнение энергоэффективности

| Метод нагрева | Энергоэффективность (%) | Удельное потребление энергии (кВтч/тонна) | Выбросы CO₂ (кг/тонна) |

|---|---|---|---|

| Индукционный нагрев | 70-85% | 280-380 | 140-190 |

| Газовая печь | 25-45% | 550-750 | 275-375 |

| Масляная печь | 20-30% | 650-950 | 325-475 |

| Электрическое сопротивление | 40-60% | 400-600 | 200-300 |

Таблица 3: Характеристики распределения температуры

| Размер заготовки | Температура между керном и поверхностью. Дифференциал (°C) | Изменение осевой температуры (°C) | Радиальное изменение температуры (°C) |

|---|---|---|---|

| Малый (Ø60 мм) | 15-25 | 8-15 | 5-12 |

| Средний (Ø150 мм) | 25-40 | 12-25 | 10-20 |

| Большой (Ø300 мм) | 40-60 | 20-40 | 15-30 |

Таблица 4: Возможности системы управления

| Характеристика | Базовые системы | Передовые системы | Современные системы |

|---|---|---|---|

| Точность контроля температуры | ±15°C | ±10°C | ±5°C |

| Модуляция мощности | Ступенька | Непрерывный | Адаптивный |

| Программирование профилей отопления | Ограниченный | Несколько профилей | Неограниченные профили |

| Регистрация данных | Руководство | Автоматизированный | Аналитика в реальном времени |

| Возможности интеграции | Автономный | Сеть заводов | Полная интеграция ERP |

| Диагностика неисправностей | Основные сигналы тревоги | Самодиагностика | Предиктивное обслуживание |

Анализ данных: Показатели производительности

Энергоэффективность

Анализ эксплуатационных данных 50 промышленных установок показывает, что современные индукционные печи для нагрева заготовок достигают средней энергоэффективности в диапазоне 70-85%, что значительно выше, чем у традиционных газовых печей (25-45%). Удельный расход энергии на нагрев стальных заготовок до температуры ковки (1200-1250°C) обычно составляет 280-380 кВт-ч/тонну, в зависимости от мощности печи, ее конструкции и эксплуатационных параметров.

Эффективность производства

Индукционный нагрев заготовок Обеспечивает быстрые циклы запуска и выключения, при этом типичное время нагрева составляет:

- 2-5 минут для небольших заготовок (Ø40-80 мм)

- 5-12 минут для средних заготовок (Ø80-200 мм)

- 12-30 минут для больших заготовок (Ø200-400 мм)

Это на 40-60% сокращает время нагрева по сравнению с традиционными методами, значительно увеличивая пропускную способность.

Равномерность температуры

Равномерность температуры имеет решающее значение для качества последующей обработки. Современные индукционные системы обеспечивают:

- Осевые колебания температуры менее ±15°C по всей длине заготовки 80%

- Радиальные колебания температуры от ядра к поверхности не превышают ±20°C

- Постоянство температуры от заготовки к заготовке в пределах ±10°C в стационарном режиме работы

Образование чешуи

Индукционный нагрев значительно снижает образование накипи по сравнению с методами, основанными на сжигании топлива:

- Средняя потеря накипи: 0,3-0,7% от веса заготовки

- Сопоставимые потери накипи в газовых печах: 1,2-2,5% от массы заготовки

Такое сокращение потерь материала дает примерно 5-15 кг сэкономленного материала на тонну переработанной стали.

Экономический анализ

Таблица 5: Показатели экономической эффективности

| Параметр | Небольшая установка | Средняя установка | Большая установка |

|---|---|---|---|

| Первоначальные инвестиции | $0.5-1.5M | $1.5-4M | $4-12M |

| Экономия затрат на электроэнергию/год | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| Повышение урожайности материалов | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Эксплуатационные расходы (% инвестиций/год) | 2-4% | 1.5-3% | 1-2.5% |

| Типичный период окупаемости инвестиций | 2-4 года | 1,5-3 года | 1-2,5 года |

Соображения, касающиеся конкретного приложения

Применение Отопительная печь Billet:

- Ковка: Предварительный нагрев заготовок перед их формовкой под прессом или молотом.

- Прокатные станы: Нагрев заготовок для прокатки в листы, прутки или другие формы.

- Термообработка: Подготовка заготовок к таким процессам, как отжиг или поверхностная закалка.

Таблица 6: Специфические параметры марки стали

| Марка стали | Оптимальная температура нагрева (°C) | Рекомендуемая скорость нагрева (°C/мин) | Время выдержки (мин) | Особые соображения |

|---|---|---|---|---|

| Углеродистая сталь (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Стандартный нагревательный профиль |

| Легированная сталь (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Контролируемая скорость нагрева для предотвращения растрескивания |

| Инструментальная сталь (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Требуется точный контроль температуры |

| Нержавеющая сталь (304) | 1150-1250 | 100-200 | 1.5-2.5 | Из-за магнитных свойств требуется большая мощность. |

| Быстрорежущая сталь (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Необходим очень точный контроль температуры |

Последние технологические достижения

Последние инновации в области индукционного нагрева заготовок включают:

- Многочастотный режим работы: Сочетание средних и высоких частот для оптимизации профилей нагрева

- Концентраторы потока: Усовершенствованная магнитная связь для повышения энергоэффективности

- Передовые инструменты моделирования: Вычислительная электромагнитика и гидродинамика для точного проектирования катушек

- Алгоритмы машинного обучения: Адаптивные системы управления, оптимизирующие параметры нагрева на основе свойств материала

- Гибридные системы: Комбинированный индукционный и кондукционный нагрев для специализированных применений

Заключение

Индукционные печи для нагрева стальных заготовок представляют собой зрелую, но постоянно развивающуюся технологию, которая предлагает значительные преимущества по сравнению с традиционными методами нагрева. Данные, представленные в этой статье, показывают, что современные индукционные системы обеспечивают превосходную энергоэффективность, точный контроль температуры, снижение потерь материала и улучшение качества продукции. Хотя первоначальные инвестиции могут быть выше, чем у традиционных систем, эксплуатационные преимущества обычно приводят к благоприятному периоду окупаемости инвестиций в течение 1-4 лет, в зависимости от размера установки и коэффициента использования.

Поскольку производители стали сталкиваются с растущим давлением, требующим снижения энергопотребления и воздействия на окружающую среду при сохранении высокого качества продукции, технология индукционного нагрева продолжает завоевывать рынок в сталелитейной промышленности. Текущие разработки в области силовой электроники, вычислительного моделирования и систем управления обещают еще больше повысить производительность этих систем в ближайшие годы.