-

1/4

-

2/4

-

3/4

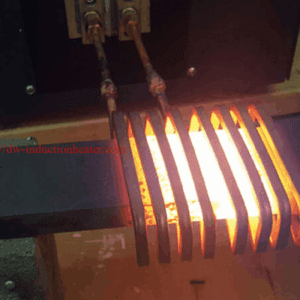

Индукционная пайка алюминиевых трубок

Описание

Цель

В этом тематическом исследовании рассматривается внедрение индукционная пайка технология соединения алюминиевых трубок в автомобильном производстве. Целью было разработать надежный, эффективный и повторяемый процесс пайки алюминиевых трубок и фитингов для производства высококачественных компонентов автомобильных систем охлаждения.

Конфигурация оборудования

В системе индукционной пайки использовалось следующее оборудование:

- Источник питания: Индукционный нагреватель DW-UHF-10 кВт с диапазоном частот 350-500 кГц

- Рабочая частота: 433 кГц (оптимизировано для нагрева алюминия)

- Индукционная катушка: Специально разработанная однопозиционная многооборотная блинная катушка

- Тепловой мониторинг: Бесконтактный инфракрасный датчик температуры

- Крепление: Разработанные на заказ позиционирующие приспособления для последовательного размещения деталей

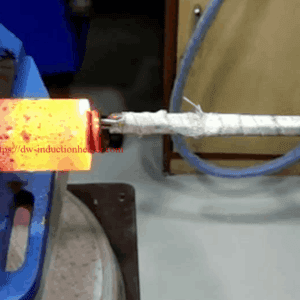

Характеристики материала

- Основные компоненты: Алюминиевая труба (сплав 6061-T6) и алюминиевый фитинг (сплав 6063)

- Размеры трубки: 32 мм внешний диаметр с толщиной стенки 1,5 мм

- Паяльный сплав: Al-Si-Mg присадочный металл (сплав 4047)

- Флюс: Некоррозионный флюс для пайки алюминия

Параметры процесса

- Температура цели: 1100°F (593°C)

- Время нагрева: 22 секунды для достижения температуры пайки

- Время пребывания: 8 секунд при температуре пайки

- Метод охлаждения: Принудительное воздушное охлаждение

- Время цикла: 45 секунд (включая обработку деталей)

Тестирование и анализ данных

| Параметр | Тест 1 | Тест 2 | Тест 3 | Тест 4 | Тест 5 | Среднее |

|---|---|---|---|---|---|---|

| Время разогрева (с) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Максимальная температура (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Равномерность температуры (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Потребляемая мощность (кВт) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Прочность на разрыв соединения (МПа) | 168 | 172 | 170 | 169 | 171 | 170 |

| Коэффициент прохождения испытаний на герметичность (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Качество совместного сечения* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Шкала оценки качества: 1-5 (5 - идеальное проникновение и распределение наполнителя)

Валидация процесса

Металлургическое исследование паяных соединений показало равномерное течение и проникновение присадочного металла с минимальным количеством пустот и включений. Испытания под давлением подтвердили, что все образцы превысили требуемое рабочее давление в 1,5 раза. Схема нагрева, обеспечиваемая специальной конструкцией змеевика, обеспечила равномерное распределение температуры по всей площади соединения, предотвращая локальный перегрев.

Преимущества индукционной пайки для сборки алюминиевых труб

Преимущества индукционной пайки для сборки алюминиевых труб

| Выгода | Описание | Количественный результат |

|---|---|---|

| Эффективность производства | Сокращение времени цикла по сравнению с пайкой пламенем | 68% сокращение времени процесса |

| Энергоэффективность | Точная доставка энергии только туда, где она необходима | 42% экономия энергии по сравнению с пайкой в печи |

| Улучшение качества | Постоянное качество швов с минимальным количеством дефектов | Уровень дефектов снизился с 3,2% до 0,3% |

| Безопасность на рабочем месте | Отсутствие открытого пламени и продуктов сгорания | Ноль инцидентов, связанных с безопасностью |

| Управление процессом | Точный контроль температуры и воспроизводимость | Колебания температуры в пределах ±13°F |

| Воздействие на окружающую среду | Отсутствие выбросов при сгорании, снижение расхода флюса | 65% сокращение количества опасных отходов |

| Операционная гибкость | Быстрая переналадка между различными геометриями деталей | Время установки сокращено на 74% |

| Совместимость с автоматикой | Легко интегрируется с роботизированными системами перемещения | Затраты на оплату труда сократились на 38% |

| Использование пространства | Компактная площадь оборудования | 56% сокращение производственных площадей |

| Экономия средств | Общее снижение производственных затрат | 27% снижение общей стоимости единицы продукции |

Заключение

Реализация индукционная пайка алюминиевых трубных узлов доказала свою высокую эффективность в этой автомобильной области. Разработанная на заказ система, работающая на частоте 453 кГц, обеспечила точный контроль нагрева для стабильного достижения целевой температуры 1100°F (593°C). Процесс продемонстрировал отличную надежность с показателями прохождения тестов на герметичность 100% и превосходным качеством соединений. Преимущества с точки зрения эффективности производства, повышения качества и снижения затрат сделали эту технологию превосходной альтернативой традиционным методам пайки для автомобильных алюминиевых компонентов.