Индукционная пайка алюминия с помощью компьютера

Индукционная пайка алюминия становится все более распространенным в промышленности. Типичный пример - пайка различных труб к корпусу автомобильного теплообменника. Сайт катушка индукционного нагрева Для этого типа процесса широко используются некруговые катушки, которые можно назвать "подковообразными". Для таких катушек магнитное поле и результирующее распределение вихревых токов по своей природе являются трехмерными. В таких приложениях возникают проблемы с качеством соединения и согласованностью результатов от детали к детали. Чтобы решить одну из таких проблем для крупного производителя автомобилей, для исследования и оптимизации процесса была использована программа компьютерного моделирования Flux3D. Оптимизация включала в себя изменение конфигурации индукционной катушки и регулятора магнитного потока. Новые индукционные катушки, которые были экспериментально проверены в лаборатории, позволяют получать детали с более высоким качеством соединений на нескольких производственных участках.

Для каждого автомобиля требуется несколько различных теплообменников (радиаторы, испарители, конденсаторы, радиаторы и т. д.) для охлаждения силового агрегата, кондиционера, масла и т. д. Подавляющее большинство теплообменников легковых автомобилей сегодня изготавливается из алюминия или алюминиевых сплавов. Даже если один и тот же двигатель используется в нескольких моделях автомобилей, соединения могут отличаться из-за разной компоновки под капотом. По этой причине стандартной практикой производителей запчастей является изготовление нескольких базовых корпусов теплообменников с последующим присоединением к ним различных соединительных элементов.

Корпуса теплообменников обычно состоят из алюминиевых ребер, трубок и коллекторов, спаянных вместе в печи. После пайки теплообменники подгоняются под конкретную модель автомобиля путем присоединения нейлоновых баков или, чаще всего, различных алюминиевых труб с соединительными блоками. Эти трубы крепятся либо с помощью MIG-сварки, либо пламенной или индукционной пайки. В случае пайки требуется очень точный контроль температуры из-за небольшой разницы в температурах плавления и пайки алюминия (20-50 C в зависимости от сплава, присадочного металла и атмосферы), высокой теплопроводности алюминия и небольшого расстояния до других соединений, паянных в предыдущей операции.

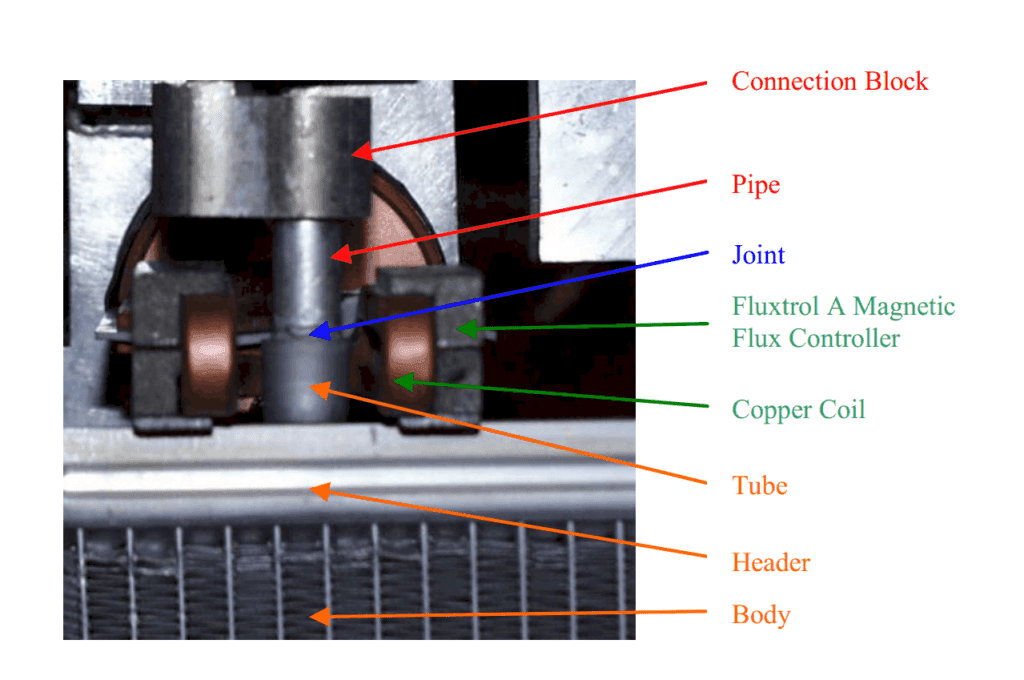

Индукционный нагрев это распространенный метод пайки различных труб к коллекторам теплообменников. Рисунок 1 представляет собой изображение индукционная пайка установка для пайки трубы к трубе на коллекторе теплообменника. В связи с требованиями к точности нагрева поверхность индукционной катушки должна находиться в непосредственной близости от паяемого соединения. Поэтому простая цилиндрическая катушка не может быть использована, так как ее нельзя будет снять после пайки соединения.

Существует два основных типа индукционных катушек, используемых для пайки этих соединений: индукторы типа "ракушка" и "подкова-шпилька". Индукторы типа "ракушка" похожи на цилиндрические индукторы, но они открываются, чтобы можно было извлечь деталь. Индукторы типа "подкова-шпилька" имеют форму подковы для загрузки детали и, по сути, представляют собой две катушки со шпильками на противоположных сторонах соединения.

Преимущество использования индуктора "Clamshell" заключается в том, что нагрев происходит более равномерно по окружности и его относительно легко предсказать. Недостатком индуктора "Clamshell" является более сложная механическая система и относительно ненадежные сильноточные контакты.

Индукторы типа "подкова-волосок" создают более сложные трехмерные тепловые схемы, чем "раковины". Преимущество индукторов типа "подкова-волосок" заключается в упрощении обработки деталей.

Компьютерное моделирование оптимизирует пайку

Крупный производитель теплообменников испытывал проблемы с качеством при пайке соединения, показанного на рис. 1, с использованием индуктора типа "подкова-волосок". Паяное соединение было хорошим для большинства деталей, но для некоторых деталей нагрев был совершенно иным, что приводило к недостаточной глубине шва, холодным швам и вытеканию присадочного металла по стенке трубы из-за локального перегрева. Даже при проверке каждого теплообменника на герметичность некоторые детали все равно протекали через это соединение в процессе эксплуатации. Для анализа и решения проблемы была привлечена компания Centre for Induction Technology Inc.

Источник питания, используемый для этой работы, имеет переменную частоту от 10 до 25 кГц и номинальную мощность 60 кВт. В процессе пайки оператор устанавливает кольцо из присадочного металла на конец трубы и вставляет трубу внутрь. Теплообменник устанавливается на специальную установку и перемещается внутрь подковообразного индуктора.

Вся зона пайки предварительно обрабатывается флюсом. Частота, используемая для нагрева детали, обычно составляет 12-15 кГц, а время нагрева - около 20 секунд. Уровень мощности программируется с линейным снижением в конце цикла нагрева. Оптический пирометр отключает питание, когда температура на обратной стороне шва достигает заданного значения.

Существует множество факторов, которые могут вызвать несоответствие, с которым столкнулся производитель, например, вариации компонентов соединения (размеры и положение), нестабильный и переменный (во времени) электрический и тепловой контакт между трубой, трубой, присадочным кольцом и т. д. Некоторые явления по своей природе нестабильны, и небольшие изменения этих факторов могут вызвать различную динамику процесса. Например, открытое кольцо присадочного металла может частично раскрутиться под действием электромагнитных сил, а свободный конец кольца может быть втянут обратно капиллярными силами или остаться нерасплавленным. Шумовые факторы трудно уменьшить или устранить, и решение проблемы требует повышения надежности всего процесса. Компьютерное моделирование является эффективным инструментом для анализа и оптимизации процесса.

Во время оценки процесса пайки были замечены сильные электродинамические силы. В момент включения питания подковообразная катушка явно испытывает расширение из-за внезапного приложения электродинамической силы. Таким образом, индуктор был механически усилен, в том числе за счет включения дополнительной пластины из стекловолокна (G10), соединяющей корни двух подковообразных катушек. Другой демонстрацией присутствия электродинамических сил стало смещение расплавленного присадочного металла из областей вблизи медных витков, где магнитное поле сильнее. При нормальном процессе присадочный металл равномерно распределяется по стыку под действием капиллярных сил и силы тяжести, в отличие от ненормального процесса, при котором присадочный металл может вытекать из стыка или двигаться вверх по поверхности трубы.

Потому что индукционная пайка алюминия является очень сложным процессом, поэтому ожидать точного моделирования всей цепочки взаимосвязанных явлений (электромагнитных, тепловых, механических, гидродинамических и металлургических) не представляется возможным. Наиболее важным и контролируемым процессом является генерация электромагнитных источников тепла, которые были проанализированы с помощью программы Flux 3D. В связи со сложным характером процесса индукционной пайки для проектирования и оптимизации процесса использовалось сочетание компьютерного моделирования и экспериментов.