-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

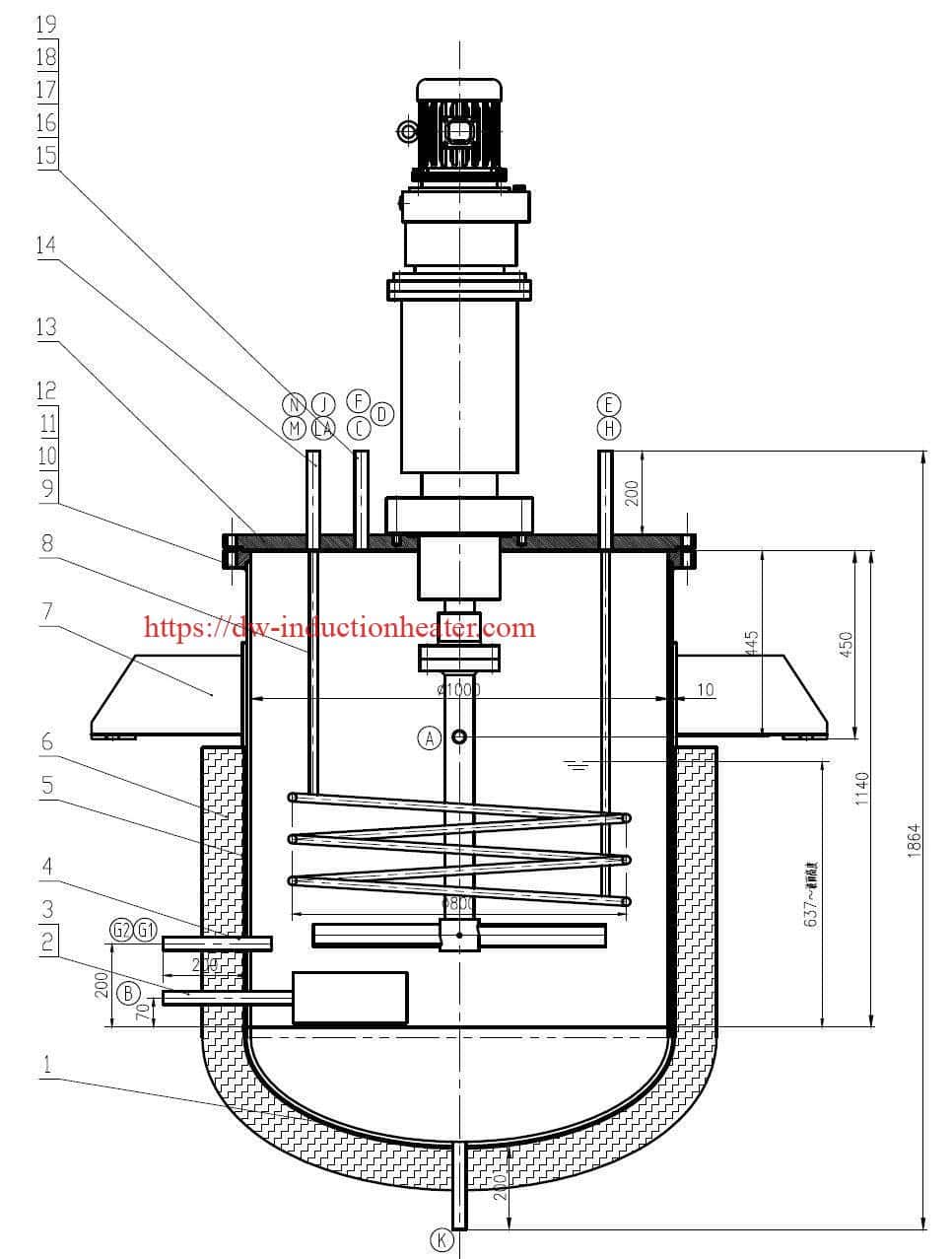

Inducție de încălzire a reactorului din oțel inoxidabil

Descriere

Încălzire prin inducție 304#, 310#, 316# fierbător de reacție din oțel inoxidabil, recipient inoxidabil

Reactoare chimice cu încălzire prin inducție pentru reactoare și cazane, autoclave, recipiente de proces, rezervoare de stocare și decantare, băi, cuve și cazane, recipiente sub presiune, vaporizatoare și supraîncălzitoare, schimbătoare de căldură, tamburi rotativi, țevi, recipiente încălzite cu combustibil dual și recipiente chimice sunt cea mai avansată metodă de încălzire de precizie disponibilă pentru orice procesare a fluidelor.

Metodele tradiționale de încălzire a diferitelor tipuri de reactoare utilizează în principiu sârmă de rezistență, gaz, păcură, biocombustibil sau alte metode de încălzire indirectă. Aproape toate metodele de încălzire utilizează principiul diferenței de temperatură pentru a realiza transferul de căldură. Pe de o parte, acest proces tradițional de încălzire Energia termică va fi irosită în timpul procesului de transfer, iar pe de altă parte, eficiența de producție a echipamentului va fi redusă deoarece mărimea diferenței de temperatură va afecta viteza de încălzire.

Metodele tradiționale de încălzire a diferitelor tipuri de reactoare utilizează în principiu sârmă de rezistență, gaz, păcură, biocombustibil sau alte metode de încălzire indirectă. Aproape toate metodele de încălzire utilizează principiul diferenței de temperatură pentru a realiza transferul de căldură. Pe de o parte, acest proces tradițional de încălzire Energia termică va fi irosită în timpul procesului de transfer, iar pe de altă parte, eficiența de producție a echipamentului va fi redusă deoarece mărimea diferenței de temperatură va afecta viteza de încălzire.

The încălzitor cu inducție electromagnetică utilizează cazanul de reacție ca suport și înlocuiește încălzirea tradițională prin transfer cu încălzirea electromagnetică și induce direct încălzirea corpului cazanului de reacție, astfel încât viteza de încălzire poate fi îmbunătățită. În același timp, bobina poate fi dispusă pe peretele exterior o f cazanul de reacție, iar dispozitivul de încălzire nu va fi deteriorat din cauza temperaturii ridicate din cazanul de reacție. În același timp, nu există emisii cauzate de procesul de încălzire în timpul procesului de încălzire, ceea ce rezolvă problema eficienței scăzute a producției echipamentelor tradiționale de încălzire și a întreținerii elementelor de încălzire. Probleme frecvente și poluarea mediului cauzate de ardere.

f cazanul de reacție, iar dispozitivul de încălzire nu va fi deteriorat din cauza temperaturii ridicate din cazanul de reacție. În același timp, nu există emisii cauzate de procesul de încălzire în timpul procesului de încălzire, ceea ce rezolvă problema eficienței scăzute a producției echipamentelor tradiționale de încălzire și a întreținerii elementelor de încălzire. Probleme frecvente și poluarea mediului cauzate de ardere.

- Eficiență energetică

Încălzirea prin inducție are o eficiență de peste 98% la conversia electricității în căldură, oferind economii de energie de 30% și mai mult. - Sigur și fiabil

Cuplată cu un control inteligent, încălzirea prin inducție elimină nevoia de flacără deschisă și medii de încălzire, asigurând o funcționare mai sigură. - Ecologic

Nefiind nevoie de flacără deschisă, încălzirea prin inducție nu produce praf, miros, zgomot și gaze periculoase, fiind conformă cu cerințele politicii naționale de conservare a energiei. - Control digital

Sistemul de control digital asigură un control precis al temperaturii, oferind o funcționare inteligentă. - Structură compactă, întreținere ușoară

Noi avem mașină de încălzire prin inducție de la 1 KW ~ 500KW. Temperatura de încălzire 0~650 C. Putem face mașini de încălzire prin inducție potrivite pentru diferite tipuri de reactoare.

Avantajul încălzirii prin inducție pentru încălzirea reactorului:

1. Viteză de încălzire rapidă cu efect de încălzire ridicat

2. Fără contact fizic între bobina de inducție și peretele vasului încălzit

3. Pornire și oprire instantanee; fără inerție termică

4. Pierderi reduse de căldură

5. Controlul precis al temperaturii produsului și a pereților vasului fără supraîncărcare

6. Consum ridicat de energie, ideal pentru controlul automat sau prin microprocesor

7. Zonă periculoasă sigură sau funcționare industrială standard la tensiune de linie

8. Încălzire uniformă fără poluare la eficiență ridicată

9. Costuri de funcționare reduse

10. Temperatură scăzută sau ridicată

11. Operare simplă și flexibilă

12. Întreținere minimă

13. Calitatea constantă a produselor

14. Încălzitorul este autonom și necesită un spațiu minim la sol

15. Siguranță și stabilitate pentru 24 de ore de lucru & Mai mult de 10 ani de viață de lucru

Proiectarea serpentinelor de încălzire prin inducție sunt disponibile pentru a se potrivi vaselor și rezervoarelor metalice de cele mai multe forme, de la un diametru sau o lungime de câțiva centimetri până la mai mulți metri. Se pot încălzi cu succes recipiente din oțel moale, oțel moale placat, oțel inoxidabil solid sau neferoase. În general, se recomandă o grosime minimă a peretelui de 6 ~ 10 mm.

The mașină de preîncălzire a sudurii prin inducție includ:

1. putere de încălzire prin inducție.

2. Bobină de încălzire prin inducție.

3. Extindeți cablul

4. Termocuplu de tip K și așa mai departe.

Încălzirea prin inducție oferă beneficii care nu se regăsesc în alte sisteme: îmbunătățirea eficienței de producție a instalației și condiții mai bune de funcționare fără emisii semnificative de căldură în mediul înconjurător.

Industrii tipice care utilizează încălzirea prin inducție:

- Reactoare și cazane.

- Acoperiri adezive și speciale.

- Produse chimice, gaze și petrol.

- Prelucrarea alimentelor.

- Metalurgie și finisarea metalelor și așa mai departe.

Producător de sisteme HLQ de încălzire prin inducție a reactoarelor/vaselor chimice

Avem peste 20 de ani de experiență în încălzire prin inducție și au dezvoltat, proiectat, fabricat, instalat și pus în funcțiune sisteme de încălzire a vaselor și țevilor în multe țări din întreaga lume.Datorită faptului că sistemul de încălzire este simplu și foarte fiabil, opțiunea încălzirii prin inducție ar trebui să fie considerată alegerea preferată.Încălzirea prin inducție încorporează toate avantajele electricității aduse direct la proces și transformate în căldură exact acolo unde este necesară. Ea poate fi aplicată cu succes practic oricărui vas sau sistem de conducte care necesită o sursă de căldură.

Inducția oferă multe beneficii care nu pot fi obținute prin alte mijloace și asigură o eficiență sporită a producției instalației și condiții mai bune de funcționare, deoarece nu există emisii semnificative de căldură în mediul înconjurător. Sistemul este deosebit de potrivit pentru procesele de reacție cu control strâns, cum ar fi producția de rășini sintetice într-o zonă periculoasă.

Ca fiecare vas de încălzire prin inducție este personalizat în funcție de nevoile și cerințele specifice ale fiecărui client, oferim dimensiuni diferite cu rate de încălzire diferite. Inginerii noștri au avut mulți ani de experiență în dezvoltarea de sisteme de încălzire prin inducție pentru o gamă largă de aplicații într-o gamă largă de industrii. Încălzitoarele sunt proiectate pentru a se potrivi cerințelor precise ale procesului și sunt construite pentru a fi montate rapid pe recipient, fie în fabricile noastre, fie la fața locului.

BENEFICII UNICE

- Fără contact fizic între bobina de inducție și peretele vasului încălzit.

- Pornire și oprire rapidă. Fără inerție termică.

- Pierdere redusă de căldură

- Controlul precis al temperaturii produsului și a pereților vasului fără supraîncărcare.

- Consum mare de energie. Ideal pentru controlul automat sau prin microprocesor

- Zonă periculoasă sigură sau funcționare industrială standard la tensiune de linie.

- Încălzire uniformă fără poluare la eficiență ridicată.

- Costuri de funcționare reduse.

- Funcționare la temperaturi scăzute sau ridicate.

- Operare simplă și flexibilă.

- Întreținere minimă.

- Calitate constantă a produselor.

- Încălzitor autonom pe navă, generând cerințe minime de spațiu la sol.

Proiectarea serpentinelor de încălzire prin inducție sunt disponibile pentru a se potrivi vaselor și rezervoarelor metalice de cele mai multe forme și forme utilizate în prezent. Variind de la un diametru sau o lungime de câțiva centrimetri la mai mulți metri. Oțelul moale, oțelul moale placat, oțelul inoxidabil solid sau recipientele neferoase pot fi toate încălzite cu succes. În general, se recomandă o grosime minimă a peretelui de 6 mm.

Valorile nominale ale unităților variază de la 1KW la 1500KW. În cazul sistemelor de încălzire prin inducție, nu există nicio limită a densității puterii de intrare. Orice limitare care există este impusă de capacitatea maximă de absorbție a căldurii a produsului, a procesului sau a caracteristicilor metalurgice ale materialului peretelui recipientului.

Încălzirea prin inducție încorporează toate avantajele electricității transportate direct la proces și transformate în căldură exact acolo unde este necesară. Deoarece încălzirea are loc direct în peretele vasului în contact cu produsul, iar pierderile de căldură sunt extrem de reduse, sistemul este foarte eficient (până la 90%).

Încălzirea prin inducție oferă numeroase beneficii care nu pot fi obținute prin alte mijloace și asigură o eficiență sporită a producției instalației și condiții de funcționare mai bune, deoarece nu există emisii semnificative de căldură în mediul înconjurător.

Industrii tipice care utilizează încălzirea prin inducție:

- Reactoare și cazane

- Acoperiri adezive și speciale

- Produse chimice, gaze și petrol

- Prelucrarea alimentelor

- Metalurgie și finisarea metalelor

- Preîncălzirea sudării

- Acoperire

- Încălzirea mucegaiului

- Potrivire&Nepotrivire

- Ansamblu termic

- Uscarea alimentelor

- Încălzirea fluidelor din conducte

- Încălzirea și izolarea rezervoarelor și vaselor

Sistemul de încălzire în linie cu inducție HLQ poate fi utilizat pentru aplicații precum:

- Încălzirea aerului și a gazelor pentru prelucrarea chimică și alimentară

- Încălzirea uleiului cald pentru uleiuri de proces și comestibile

- Vaporizare și supraîncălzire: Creșterea instantanee a aburului, la temperaturi/presiuni scăzute și ridicate (până la 800ºC la 100 bar)

Proiectele anterioare privind vasele și încălzitoarele continue includ:

Reactoare și cazane, autoclave, recipiente de proces, rezervoare de stocare și decantare, băi, cuve și vase de liniște, recipiente sub presiune, vaporizatoare și supraîncălzitoare, schimbătoare de căldură, tamburi rotativi, țevi, recipiente încălzite cu doi combustibili

Proiectele anterioare privind încălzitoarele în linie includ:

Încălzitoare de abur supraîncălzit de înaltă presiune, încălzitoare de aer regenerative, încălzitoare de ulei lubrifiant, încălzitoare de ulei comestibil și ulei de gătit, încălzitoare de gaz, inclusiv încălzitoare de azot, azot argon și gaz bogat catalitic (CRG).

Încălzire prin inducție este o metodă fără contact de încălzire selectivă a materialelor conductoare de electricitate prin aplicarea unui câmp magnetic alternativ pentru a induce un curent electric, cunoscut sub numele de curent Foucault, în material, cunoscut sub numele de susceptor, încălzind astfel susceptorul. Încălzirea prin inducție este utilizată în industria metalurgică de mulți ani în scopul încălzirii metalelor, de exemplu prin topire, rafinare, tratare termică, sudare și lipire. Încălzirea prin inducție este practicată pe o gamă largă de frecvențe, de la frecvențe de curent alternativ de 50 Hz până la frecvențe de zeci de MHz.

La o anumită frecvență de inducție, eficiența de încălzire a câmpului de inducție crește atunci când un obiect prezintă o cale de conducție mai lungă. Piesele solide de mari dimensiuni pot fi încălzite cu frecvențe mai mici, în timp ce obiectele mici necesită frecvențe mai mari. Pentru un obiect de o anumită dimensiune care trebuie încălzit, o frecvență prea mică asigură o încălzire ineficientă, deoarece energia din câmpul de inducție nu generează intensitatea dorită a curenților turbionari în obiect. Pe de altă parte, o frecvență prea mare determină o încălzire neuniformă, deoarece energia din câmpul de inducție nu pătrunde în obiect și curenții turbionari sunt induși doar la suprafață sau în apropierea acesteia. Cu toate acestea, încălzirea prin inducție a structurilor metalice permeabile la gaze nu este cunoscută în stadiul actual al tehnicii.

Procedeele anterioare pentru reacțiile catalitice în fază gazoasă necesită ca catalizatorul să aibă o suprafață mare pentru ca moleculele de gaz reactant să aibă un contact maxim cu suprafața catalizatorului. Procedeele din stadiul actual al tehnologiei utilizează de obicei fie un material catalitic poros, fie multe particule catalitice mici, cu suport adecvat, pentru a obține suprafața necesară. Aceste procedee anterioare se bazează pe conducție, radiație sau convecție pentru a furniza catalizatorului căldura necesară. Pentru a obține o bună selectivitate a reacției chimice, toate părțile reactanților trebuie să se confrunte cu o temperatură și un mediu catalitic uniforme. Prin urmare, pentru o reacție endotermică, rata de furnizare a căldurii trebuie să fie cât mai uniformă posibil pe întregul volum al patului catalitic. Atât conducția, cât și convecția, precum și radiațiile sunt limitate în mod inerent în ceea ce privește capacitatea lor de a asigura rata și uniformitatea necesare de livrare a căldurii.

Brevetul GB 2210286 (GB '286), care este tipic pentru stadiul tehnicii anterioare, prevede montarea unor particule mici de catalizator care nu sunt conductoare electric pe un suport metalic sau doparea catalizatorului pentru a-l face conducător electric. Suportul metalic sau materialul dopant este încălzit prin inducție și, la rândul său, încălzește catalizatorul. Prezentul brevet prevede utilizarea unui miez feromagnetic care trece central prin patul catalitic. Materialul preferat pentru miezul feromagnetic este fierul siliciu. Deși util pentru reacții de până la aproximativ 600 de grade C, aparatul din brevetul GB 2210286 suferă de limitări severe la temperaturi mai ridicate. Permeabilitatea magnetică a miezului feromagnetic s-ar degrada semnificativ la temperaturi mai ridicate. În conformitate cu Erickson, C. J., "Handbook of Heating for Industry", pp. 84-85, permeabilitatea magnetică a fierului începe să se degradeze la 600 C și dispare efectiv la 750 C. Deoarece, în aranjamentul din GB '286, câmpul magnetic din patul catalizator depinde de permeabilitatea magnetică a miezului feromagnetic, un astfel de aranjament nu ar încălzi eficient un catalizator la temperaturi mai mari de 750 C, cu atât mai puțin să atingă temperatura de peste 1000 C necesară pentru producerea de HCN.

Aparatul din brevetul GB 2210286 este, de asemenea, considerat inadecvat din punct de vedere chimic pentru prepararea HCN. HCN se obține prin reacția amoniacului și a unui gaz de hidrocarbură. Este cunoscut faptul că fierul determină descompunerea amoniacului la temperaturi ridicate. Se consideră că fierul prezent în miezul feromagnetic și în suportul catalizator din camera de reacție a GB '286 ar provoca descompunerea amoniacului și ar inhiba, în loc să promoveze, reacția dorită a amoniacului cu o hidrocarbură pentru a forma HCN.

Acidul cianhidric (HCN) este o substanță chimică importantă cu numeroase utilizări în industria chimică și minieră. De exemplu, HCN este o materie primă pentru fabricarea adiponitrilului, cianohidrinei de acetonă, cianurii de sodiu și a intermediarilor în fabricarea pesticidelor, a produselor agricole, a agenților chelanți și a hranei pentru animale. HCN este un lichid foarte toxic care fierbe la 26 de grade C. și, ca atare, este supus unor reglementări stricte privind ambalarea și transportul. În unele aplicații, HCN este necesar în locații îndepărtate de instalațiile mari de producție a HCN. Transportul de HCN către astfel de locații implică riscuri majore. Producerea HCN în locurile în care urmează să fie utilizat ar evita pericolele întâlnite la transportul, depozitarea și manipularea acestuia. Producția la scară mică de HCN la fața locului, utilizând procedee anterioare, nu ar fi fezabilă din punct de vedere economic. Cu toate acestea, producția de HCN la fața locului, atât la scară mică, cât și la scară mare, este fezabilă din punct de vedere tehnic și economic utilizând procedeele și aparatura prezentei invenții.

HCN poate fi produs atunci când compuși care conțin hidrogen, azot și carbon sunt reuniți la temperaturi ridicate, cu sau fără catalizator. De exemplu, HCN este produs de obicei prin reacția dintre amoniac și o hidrocarbură, o reacție care este foarte endotermică. Cele trei procese comerciale de producere a HCN sunt procesele Blausaure aus Methan und Ammoniak (BMA), Andrussow și Shawinigan. Aceste procese se disting prin metoda de generare și transfer de căldură și prin utilizarea sau nu a unui catalizator.

Procedeul Andrussow utilizează căldura generată de arderea unei hidrocarburi gazoase și a oxigenului în volumul reactorului pentru a furniza căldura de reacție. Procedeul BMA utilizează căldura generată de un proces extern de ardere pentru a încălzi suprafața exterioară a pereților reactorului, care, la rândul său, încălzește suprafața interioară a pereților reactorului și furnizează astfel căldura de reacție. Procedeul Shawinigan utilizează un curent electric care circulă prin electrozi într-un pat fluidizat pentru a furniza căldura de reacție.

În procedeul Andrussow, un amestec de gaze naturale (un amestec de hidrocarburi gazoase cu conținut ridicat de metan), amoniac și oxigen sau aer reacționează în prezența unui catalizator de platină. Catalizatorul cuprinde de obicei mai multe straturi de tifon din sârmă de platină/rhodiu. Cantitatea de oxigen este astfel încât arderea parțială a reactanților să furnizeze suficientă energie pentru preîncălzirea reactanților la o temperatură de funcționare de peste 1000 °C, precum și căldura de reacție necesară pentru formarea HCN. Produsele reacției sunt HCN, H2, H2O, CO, CO2 și urme de nitriți superiori, care trebuie apoi separați.

În procedeul Andrussow, un amestec de gaze naturale (un amestec de hidrocarburi gazoase cu conținut ridicat de metan), amoniac și oxigen sau aer reacționează în prezența unui catalizator de platină. Catalizatorul cuprinde de obicei mai multe straturi de tifon din sârmă de platină/rhodiu. Cantitatea de oxigen este astfel încât arderea parțială a reactanților să furnizeze suficientă energie pentru preîncălzirea reactanților la o temperatură de funcționare de peste 1000 °C, precum și căldura de reacție necesară pentru formarea HCN. Produsele reacției sunt HCN, H2, H2O, CO, CO2 și urme de nitriți superiori, care trebuie apoi separați.

În procesul BMA, un amestec de amoniac și metan curge în interiorul unor tuburi ceramice neporoase realizate dintr-un material refractar pentru temperaturi ridicate. Interiorul fiecărui tub este căptușit sau acoperit cu particule de platină. Tuburile sunt plasate într-un cuptor cu temperatură ridicată și încălzite în exterior. Căldura este condusă prin peretele ceramic la suprafața catalizatorului, care face parte integrantă din perete. Reacția se desfășoară de obicei la 1300° C., reactanții intrând în contact cu catalizatorul. Fluxul de căldură necesar este ridicat din cauza temperaturii ridicate de reacție, a căldurii mari de reacție și a faptului că suprafața catalizatorului se poate cocsifica sub temperatura de reacție, ceea ce dezactivează catalizatorul. Deoarece fiecare tub are de obicei un diametru de aproximativ 1″, este necesar un număr mare de tuburi pentru a satisface cerințele de producție. Produsele reacției sunt HCN și hidrogen.

În procedeul Shawinigan, energia necesară pentru reacția unui amestec format din propan și amoniac este furnizată de un curent electric care circulă între electrozi imersați într-un pat fluidizat de particule de cocs necatalitic. Absența unui catalizator, precum și absența oxigenului sau a aerului în procesul Shawinigan înseamnă că reacția trebuie să se desfășoare la temperaturi foarte ridicate, de obicei peste 1 500 de grade C. Temperaturile ridicate necesare impun constrângeri și mai mari asupra materialelor de construcție pentru proces.

Deși, astfel cum s-a arătat mai sus, se știe că HCN poate fi produs prin reacția NH3 cu o hidrocarbură gazoasă, cum ar fi CH4 sau C3H8, în prezența unui catalizator metalic din grupa Pt, este încă necesar să se îmbunătățească eficiența acestor procese și a celor conexe, astfel încât să se îmbunătățească economia producției de HCN, în special pentru producția la scară mică. Este deosebit de important să se reducă la minimum consumul de energie și pătrunderea amoniacului, maximizând în același timp rata de producție a HCN în comparație cu cantitatea de catalizator din metale prețioase utilizată. În plus, catalizatorul nu trebuie să afecteze în mod negativ producția de HCN prin promovarea unor reacții nedorite, cum ar fi cocsificarea. În plus, se dorește îmbunătățirea activității și a duratei de viață a catalizatorilor utilizați în acest proces. În mod semnificativ, o mare parte a investiției în producția de HCN este în catalizatorul din grupa platinei. Prezenta invenție încălzește catalizatorul direct, mai degrabă decât indirect, ca în tehnica anterioară, realizând astfel aceste deziderate.

După cum s-a discutat anterior, se știe că încălzirea prin inducție la frecvențe relativ joase asigură o bună uniformitate a furnizării căldurii la niveluri ridicate de putere la obiecte care au căi de conducție electrică relativ lungi. Atunci când se furnizează energia de reacție pentru o reacție catalitică endotermică în fază gazoasă, căldura trebuie să fie furnizată direct catalizatorului cu o pierdere minimă de energie. Cerințele de furnizare uniformă și eficientă a căldurii către o masă catalitică cu suprafață mare, permeabilă la gaze, par să intre în conflict cu capacitățile încălzirii prin inducție. Prezenta invenție se bazează pe rezultatele neașteptate obținute cu o configurație de reactor în care catalizatorul are o formă structurală nouă. Această formă structurală combină caracteristicile de: 1) o lungime efectiv mare a căii de conducție electrică, care facilitează încălzirea eficientă prin inducție directă a catalizatorului într-un mod uniform, și 2) un catalizator cu o suprafață mare; aceste caracteristici cooperează pentru a facilita reacțiile chimice endotermice. Lipsa totală a fierului în camera de reacție facilitează producerea de HCN prin reacția dintre NH3 și un gaz de hidrocarbură.

După cum s-a discutat anterior, se știe că încălzirea prin inducție la frecvențe relativ joase asigură o bună uniformitate a furnizării căldurii la niveluri ridicate de putere la obiecte care au căi de conducție electrică relativ lungi. Atunci când se furnizează energia de reacție pentru o reacție catalitică endotermică în fază gazoasă, căldura trebuie să fie furnizată direct catalizatorului cu o pierdere minimă de energie. Cerințele de furnizare uniformă și eficientă a căldurii către o masă catalitică cu suprafață mare, permeabilă la gaze, par să intre în conflict cu capacitățile încălzirii prin inducție. Prezenta invenție se bazează pe rezultatele neașteptate obținute cu o configurație de reactor în care catalizatorul are o formă structurală nouă. Această formă structurală combină caracteristicile de: 1) o lungime efectiv mare a căii de conducție electrică, care facilitează încălzirea eficientă prin inducție directă a catalizatorului într-un mod uniform, și 2) un catalizator cu o suprafață mare; aceste caracteristici cooperează pentru a facilita reacțiile chimice endotermice. Lipsa totală a fierului în camera de reacție facilitează producerea de HCN prin reacția dintre NH3 și un gaz de hidrocarbură.

Calculul puterii de încălzire prin inducție

Exemplu: Reactor cu presiune atmosferică

Material: 304 oțel inoxidabil

Dimensiuni: 2m (diametru)*3m (înălțime)

Grosimea peretelui: 8mm

Greutatea reactorului: 1000 kg (aprox.)

Volum: 7m3

Greutatea materialului lichid: 7t

Capacitatea termică specifică a materialului lichid: 4200J/kg*ºC

Cerințe: să se încălzească de la 20ºC la 280ºC în decurs de 3 ore

Formula de calcul a căldurii: Q=cm▲t+km

Formula de calcul a puterii: capacitatea termică specifică J/(kg*ºC)×diferența de temperaturăºC×greutate KG ÷ timp S = putere W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Concluzie

Puterea teoretică este de 708kW, dar puterea reală este de obicei mărită cu 20% din cauza luării în considerare a pierderilor de căldură, adică puterea reală este de 708kW*1.2≈850kW. Sunt necesare șapte seturi de sisteme de încălzire prin inducție de 120 kW ca o combinație.

Reactoare cu vase de încălzire prin inducție

Reactoare cu vase de încălzire prin inducție