Inducție Brazare tuburi de aluminiu cu încălzire prin inducție de înaltă frecvență

Domeniile noi de aplicare ale încălzire prin inducție necesită analizarea distribuției temperaturii în interiorul componentelor încălzite, luând în considerare structurile corespunzătoare și proprietățile materialelor. Metoda elementelor finite (FEM) oferă un instrument puternic pentru efectuarea unor astfel de analize și optimizarea proceselor de încălzire prin inducție prin analize și simulări numerice electromagnetice și termice cuplate.

Scopul principal al acestei contribuții este de a indica posibilitatea de aplicare a tehnologiei adecvate, sofisticate și eficiente de lipire prin inducție pentru fabricarea colectoarelor solare pe baza simulării numerice și a experimentelor efectuate.

Descrierea problemei

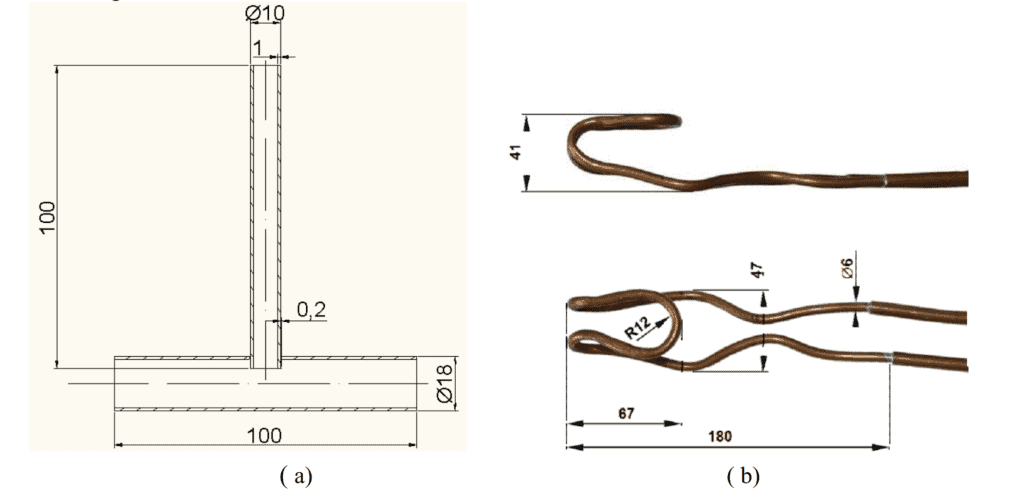

Lucrarea de față se referă la proiectarea unor componente pentru colectori solari care se pretează la procesul de lipire, și anume părțile tuburilor colectoare (fig. 1a). Tuburile sunt realizate din aliaj de Al de tip AW 3000 cu compoziția chimică prezentată în tabelul 1. Pentru brazare, se utilizează aliajul de tip Al 104 (tabelul 2) împreună cu fluxul Braze Tec 32/80, ale cărui reziduuri sunt necorozive. Intervalul de temperatură dintre temperaturile solidus și liquidus pentru aliajul de lipire Al 104 variază între 575 °C și 585 °C. Temperatura solidus a materialului tubului este de 650 °C.

Tabelul 1 Compoziția chimică a aliajului AW 3000 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | echilibru |

Tabelul 2 Compoziția chimică a aliajului de lipire de tip Al 104 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | echilibru |

Procesul de lipire presupune aplicarea încălzirii prin inducție. Este necesar să se proiecteze sistemul de încălzire prin inducție în așa fel încât temperaturile de lipire să fie atinse în zona de îmbinare (metale lipite - aliaj de lipire) în același timp. Din acest punct de vedere, este foarte importantă alegerea corectă a bobinei de inducție, a geometriei acesteia și a parametrilor de funcționare (în principal frecvența și curentul sursă). Forma și dimensiunile bobinei de inducție din cupru răcite cu apă proiectate sunt prezentate în figura 1b

Efectul parametrilor relevanți ai încălzirii prin inducție asupra distribuției temperaturii în piesele lipite a fost evaluat utilizând simularea numerică a încălzirii prin inducție aplicând codul de program ANSYS 10.0.

Model de simulare

În conformitate cu metodologia de rezolvare a problemelor electromagnetice și termice cuplate prin MEF utilizând software-ul ANSYS 10.0 [3-5], a fost elaborat modelul de simulare a procesului de încălzire prin inducție pentru lipire, inclusiv condițiile geometrice, fizice, inițiale și limită. Scopul principal al simulării numerice a fost de a defini parametrii optimi ai încălzirii prin inducție (frecvența și curentul sursă) pentru a obține distribuția de temperatură necesară în zona de formare a îmbinării.

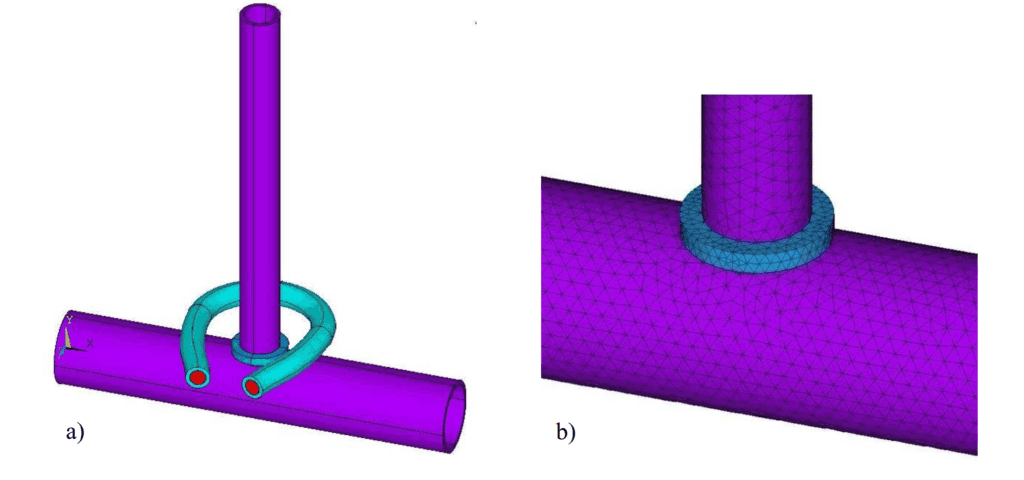

Modelul 3D sugerat (Fig. 2) pentru analiza electromagnetică constă în modelul tuburilor, al aliajului de lipire, al bobinei de inducție răcite cu apă și al aerului înconjurător (nu este prezentat în Fig. 2). În analiza termică, au fost luate în considerare doar tuburile și aliajul de lipire. În Fig. 2b este ilustrat un detaliu al ochiurilor de plasă generate de elementele liniare cu 8 noduri în zona de formare a îmbinărilor.

Fig. 2 a) Modelul geometric pentru analiza electromagnetică fără aer înconjurător și b) detaliu al ochiurilor 3D generate în zona de formare a îmbinării. dependențele de temperatură ale proprietăților electrice și termice ale aliajului AW 3000 și ale aliajului de lipire Al 104 au fost obținute utilizând software-ul JMatPro [6]. Ca urmare a faptului că materialele aplicate sunt nemagnetice, permeabilitatea lor relativă µr = 1.

Temperatura inițială a materialelor lipite a fost de 20 °C. Au fost presupuse contacte electrice și termice perfecte pe suprafețele limită ale materialelor. Frecvența curentului sursă în bobina de inducție a fost presupusă a fi de 350 kHz. Valoarea curentului sursă a fost definită în intervalul de la 600 A la 700 A. S-a luat în considerare răcirea tuburilor lipite prin convecție liberă și radiație către aerul cu temperatura de 20 °C. A fost definit coeficientul combinat de transfer termic dependent de temperatura de suprafață a pieselor lipite. În Fig. 3, este prezentată distribuția temperaturii în componentele lipite după atingerea temperaturilor necesare în zona de îmbinare pentru valori alese ale curenților sursă aplicați în bobină de încălzire prin inducție. Timpul de 36 de secunde pentru utilizarea curentului sursă de 600 A pare a fi destul de lung. Încălzirea rapidă prin aplicarea curentului sursă de 700 A nu poate fi suficientă pentru topirea aliajului de lipire Al 104. Din acest motiv, se recomandă un curent sursă de aproximativ 620 A până la 640 A, ceea ce conduce la timpi de lipire de la 25 la 27,5 secunde......