-

1/4

-

2/4

-

3/4

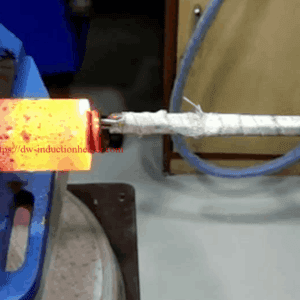

Brasatura a induzione del tubo di alluminio

Descrizione

Obiettivo

Questo caso di studio esamina l'implementazione di brasatura a induzione tecnologia per la giunzione di gruppi di tubi in alluminio nella produzione automobilistica. L'obiettivo specifico era quello di sviluppare un processo affidabile, efficiente e ripetibile per la brasatura di tubi e raccordi in alluminio al fine di produrre componenti di alta qualità per i sistemi di raffreddamento delle automobili.

Configurazione dell'apparecchiatura

Il sistema di brasatura a induzione utilizzava le seguenti apparecchiature:

- Alimentazione: Riscaldatore a induzione DW-UHF-10kW con una gamma di frequenza di 350-500 kHz

- Frequenza operativa: 433 kHz (ottimizzato per il riscaldamento dell'alluminio)

- Bobina di induzione: Bobina pancake a rotazione multipla a posizione singola progettata su misura

- Monitoraggio termico: Sensore di temperatura a infrarossi senza contatto

- Fissaggio: Dime di posizionamento progettate su misura per un posizionamento coerente dei pezzi

Specifiche del materiale

- Componenti primari: Tubo di alluminio (lega 6061-T6) e raccordo di alluminio (lega 6063)

- Dimensioni del tubo: Diametro esterno di 32 mm e spessore della parete di 1,5 mm.

- Lega per brasatura: Metallo d'apporto Al-Si-Mg (lega 4047)

- Flusso: Flusso per brasatura di alluminio non corrosivo

Parametri di processo

- Temperatura target: 1100°F (593°C)

- Tempo di riscaldamento22 secondi per raggiungere la temperatura di brasatura

- Tempo di permanenza8 secondi alla temperatura di brasatura

- Metodo di raffreddamento: Raffreddamento ad aria forzata

- Tempo di ciclo: 45 secondi in totale (compresa la manipolazione dei pezzi)

Test e analisi dei dati

| Parametro | Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Media |

|---|---|---|---|---|---|---|

| Tempo di riscaldamento (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Temperatura massima (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Uniformità di temperatura (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Consumo di potenza (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Resistenza alla trazione del giunto (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Tasso di superamento della prova di tenuta (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Qualità della sezione trasversale del giunto* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Scala di valutazione della qualità: 1-5 (5 significa perfetta penetrazione e distribuzione del filler)

Convalida del processo

L'esame metallurgico dei giunti brasati ha rivelato un flusso e una penetrazione costanti del metallo d'apporto, con vuoti o inclusioni minimi. I test di pressione hanno confermato che tutti i campioni hanno superato la pressione di esercizio richiesta di 1,5 volte. Il modello di riscaldamento fornito dal design personalizzato della bobina pancake ha garantito una distribuzione uniforme della temperatura intorno all'area del giunto, evitando il surriscaldamento localizzato.

Vantaggi della brasatura a induzione per l'assemblaggio di tubi in alluminio

Vantaggi della brasatura a induzione per l'assemblaggio di tubi in alluminio

| Benefici | Descrizione | Risultato quantificato |

|---|---|---|

| Efficienza della produzione | Tempo di ciclo ridotto rispetto alla brasatura a fiamma | 68% riduzione del tempo di processo |

| Efficienza energetica | Erogazione precisa di energia solo dove serve | 42% risparmio energetico rispetto alla brasatura in forno |

| Miglioramento della qualità | Qualità costante dei giunti con difetti minimi | Tasso di difettosità ridotto da 3,2% a 0,3% |

| Sicurezza sul lavoro | Assenza di fiamme libere o gas di combustione | Zero incidenti di sicurezza registrati |

| Controllo del processo | Controllo preciso della temperatura e ripetibilità | Variazione di temperatura entro ±13°F |

| Impatto ambientale | Nessuna emissione di combustione, riduzione del consumo di flusso | 65% riduzione dei rifiuti pericolosi |

| Flessibilità operativa | Cambio rapido tra diverse geometrie di pezzi | Tempo di configurazione ridotto da 74% |

| Compatibilità con l'automazione | Facilmente integrabile con i sistemi di movimentazione robotizzati | Costi di manodopera ridotti di 38% |

| Utilizzo dello spazio | Ingombro compatto dell'apparecchiatura | 56% riduzione della superficie di produzione |

| Risparmio sui costi | Riduzione complessiva dei costi di produzione | 27% diminuzione del costo unitario totale |

Conclusione

L'implementazione di brasatura a induzione per tubi in alluminio si è rivelato di grande successo in questa applicazione automobilistica. Il sistema progettato su misura e funzionante a 453 kHz ha fornito un controllo preciso del riscaldamento per raggiungere la temperatura target di 593 °C (1100 °F) in modo costante. Il processo ha dimostrato un'eccellente affidabilità, con percentuali di superamento dei test di tenuta 100% e una qualità superiore dei giunti. I vantaggi in termini di efficienza produttiva, miglioramento della qualità e riduzione dei costi hanno reso questa tecnologia un'alternativa superiore ai metodi di brasatura tradizionali per i componenti in alluminio del settore automobilistico.