-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

Sistem Pemanasan Batang Induksi untuk Aplikasi Pengerolan dan Ekstrusi Penempaan Logam

Deskripsi

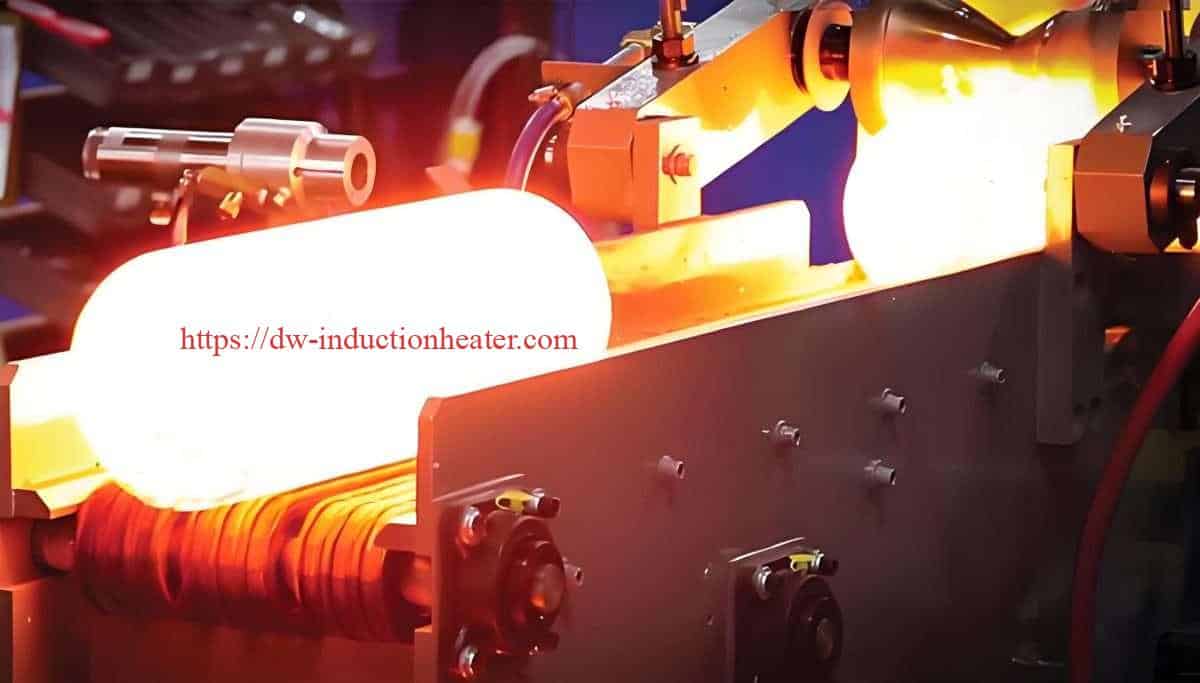

Tungku Pemanas Batang Induksi untuk Aplikasi Penempaan, Pengerolan, dan Ekstrusi Logam

Sistem pemanas batang induksi merupakan puncak teknologi metalurgi modern, menawarkan solusi yang tepat, efisien, dan ramah lingkungan untuk memanaskan berbagai batangan dan billet logam sebelum proses penempaan, pengerolan, dan ekstrusi. Tidak seperti tungku berbahan bakar konvensional, sistem pemanas induksi menggunakan prinsip elektromagnetik untuk menghasilkan panas secara langsung di dalam benda kerja, sehingga menghasilkan laju pemanasan yang lebih cepat, konsumsi energi yang lebih rendah, dan keseragaman suhu yang unggul.

Artikel ini membahas aspek teknis komprehensif dari tungku pemanas batang induksi untuk berbagai logam termasuk baja, tembaga, kuningan, aluminium, titanium, dan banyak lagi. Kami akan memeriksa prinsip-prinsip dasar, komponen sistem, parameter teknis, pertimbangan operasional, dan aplikasi spesifik di berbagai logam.

Prinsip Dasar Pemanasan Induksi

Pemanasan induksi beroperasi berdasarkan prinsip-prinsip induksi elektromagnetik dan pemanasan Joule.

- Medan Elektromagnetik: Arus bolak-balik frekuensi tinggi (AC) mengalir melalui kumparan induksi (induktor) yang dirancang khusus.

- Arus yang Diinduksi: Arus ini menghasilkan medan magnet yang kuat dan bergantian dengan cepat di sekitar dan di dalam kumparan. Ketika batang logam konduktif ditempatkan di dalam medan ini, fluks magnetik yang berubah-ubah menginduksi arus listrik yang bersirkulasi di dalam batang, yang dikenal sebagai arus pusar.

- Pemanasan Joule: Karena hambatan listrik dari batang logam, arus pusar ini membuang energi dalam bentuk panas (kerugian I²R, di mana I adalah arus dan R adalah hambatan).

- Pemanasan Histeresis (untuk Bahan Magnetik): Untuk bahan feromagnetik seperti baja di bawah suhu Curie (sekitar 770°C), panas tambahan dihasilkan oleh kerugian histeresis karena domain magnetik di dalam bahan menahan pembalikan medan magnet yang cepat.

Parameter utama yang memengaruhi pemanasan induksi meliputi:

- Frekuensi: Menentukan kedalaman penetrasi pemanasan

- Kepadatan daya: Mengontrol laju pemanasan

- Sifat material: Resistivitas listrik dan permeabilitas magnetik

- Jarak kopling: Celah antara induktor dan benda kerja

- Waktu tinggal: Durasi pemaparan ke bidang induksi

Komponen Inti dari Sistem Pemanas Bilah Induksi

Tungku pemanas batang induksi tipikal terdiri dari komponen-komponen berikut:

- Catu daya: Mengonversi frekuensi saluran standar (50/60 Hz) ke frekuensi menengah atau tinggi (500 Hz hingga 400 kHz)

- Kumparan induksi: Menciptakan medan elektromagnetik untuk memanaskan benda kerja

- Sistem penanganan material: Mengumpankan batang melalui zona pemanasan

- Sistem pendingin: Mempertahankan suhu operasional komponen

- Sistem kontrol: Memantau dan mengatur parameter pemanasan

- Perangkat pengukuran suhu: Pirometer atau termokopel untuk kontrol umpan balik

- Sistem atmosfer pelindung: Untuk bahan sensitif seperti titanium

Parameter Teknis untuk Aplikasi Logam yang Berbeda

Parameter Pemanasan Batang Baja

| Parameter | Baja Karbon Rendah | Baja Karbon Sedang | Baja Karbon Tinggi | Baja Paduan |

|---|---|---|---|---|

| Suhu Tempa Optimal (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Laju Pemanasan (°C/menit) | 300-600 | 250-500 | 200-400 | 200-450 |

| Kepadatan Daya (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Rentang Frekuensi (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Efisiensi Umum (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Persyaratan Suasana | Udara/Nitrogen | Udara/Nitrogen | Atmosfer yang terkendali | Atmosfer yang terkendali |

Parameter Pemanasan Batang Logam Non-Besi

| Parameter | Tembaga | Kuningan | Aluminium | Titanium |

|---|---|---|---|---|

| Suhu Tempa Optimal (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Laju Pemanasan (°C/menit) | 150-300 | 180-350 | 250-450 | 100-200 |

| Kepadatan Daya (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Rentang Frekuensi (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Efisiensi Umum (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Persyaratan Suasana | Inert / Mengurangi | Inert / Mengurangi | Udara/Nitrogen | Argon/Vakum |

Parameter Konfigurasi Sistem berdasarkan Diameter Batang

| Diameter Batang (mm) | Frekuensi yang Direkomendasikan (kHz) | Rentang Daya Khas (kW) | Throughput Maksimum (kg/jam) | Keseragaman Suhu (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analisis Efisiensi Termal

Pemanasan induksi menawarkan keuntungan efisiensi yang signifikan dibandingkan dengan metode pemanasan konvensional:

| Metode Pemanasan | Efisiensi Termal (%) | Konsumsi Energi (kWh/ton) | Emisi CO₂ (kg/ton) |

|---|---|---|---|

| Pemanasan Induksi | 70-90 | 350-450 | 175-225 |

| Tungku Berbahan Bakar Gas | 20-45 | 800-1100 | 400-550 |

| Tungku Berbahan Bakar Minyak | 20-40 | 850-1200 | 600-850 |

| Hambatan Listrik | 45-70 | 500-650 | 250-325 |

Pertimbangan dan Aplikasi Khusus Material

Pengolahan Baja

Baja tetap menjadi bahan yang paling umum dipanaskan dalam tungku induksi. Titik Curie (sekitar 760°C) secara signifikan berdampak pada proses pemanasan, karena sifat magnetik berubah di atas suhu ini.

Untuk batang baja, tersedia pemanas induksi:

- Pemanasan yang konsisten untuk struktur mikro yang homogen

- Pembentukan kerak minimal (0,3-0,8% kehilangan material vs. 2-3% pada tungku konvensional)

- Kontrol suhu yang tepat untuk paduan kritis

Contoh Aplikasi: Produksi poros engkol otomotif membutuhkan pemanasan batang baja paduan berdiameter 60mm hingga 1180 ° C dengan keseragaman ± 10 ° C. Sistem induksi modern mencapai hal ini dengan input daya 450kW pada frekuensi 3kHz, memproses 1.200 kg/jam dengan efisiensi 78%.

Pengolahan Tembaga dan Kuningan

Konduktivitas termal tembaga yang tinggi menghadirkan tantangan untuk pemanasan yang seragam. Frekuensi yang lebih tinggi (3-10 kHz) biasanya digunakan untuk mengoptimalkan efek kulit dan memastikan distribusi panas yang merata.

Parameter Teknis untuk Ekstrusi Batang Tembaga:

- Suhu pemanasan optimal: 750-850°C

- Kepadatan daya: 0,8-1,0 kW/kg

- Waktu pemanasan untuk batang 50mm: 2-3 menit

- Pemilihan frekuensi: 4-8 kHz

- Atmosfer: Nitrogen atau atmosfer pereduksi untuk mencegah oksidasi

Pengolahan Aluminium

Konduktivitas listrik yang tinggi dan titik leleh yang rendah dari aluminium memerlukan kontrol yang cermat:

Parameter Kritis untuk Pemanasan Billet Aluminium:

- Kontrol suhu yang tepat (±5°C) untuk menghindari pelelehan sebagian

- Frekuensi yang lebih tinggi (5-15 kHz) untuk mengatasi konduktivitas tinggi

- Kepadatan daya tipikal: 0,4-0,7 kW/kg

- Kontrol laju kenaikan suhu: 250-400°C/menit

- Sistem pengeluaran otomatis untuk mencegah panas berlebih

Pengolahan Titanium

Reaktivitas titanium dengan oksigen memerlukan atmosfer pelindung:

Persyaratan Khusus untuk Pemanasan Titanium:

- Perlindungan gas argon atau lingkungan vakum

- Keseragaman suhu dalam ±8°C

- Suhu pengoperasian yang umum: 900-950°C

- Kepadatan daya sedang: 0,7-1,0 kW/kg

- Sistem pemantauan yang ditingkatkan untuk mencegah titik panas

Fitur Desain dan Kontrol Sistem Tingkat Lanjut

Teknologi Catu Daya

Sistem pemanas batang induksi modern menggunakan catu daya solid-state dengan spesifikasi sebagai berikut:

| Jenis Catu Daya | Rentang Frekuensi | Faktor Daya | Efisiensi | Akurasi Kontrol |

|---|---|---|---|---|

| Inverter IGBT | 0,5-10 kHz | >0.95 | 92-97% | ± 1% |

| Inverter MOSFET | 5-400 kHz | >0.93 | 90-95% | ± 1% |

| Konverter SCR | 0,05-3 kHz | >0.90 | 85-92% | ± 2% |

Sistem Kontrol Suhu

| Metode Kontrol | Akurasi | Waktu Tanggapan | Aplikasi |

|---|---|---|---|

| Pirometri Optik | ±5°C | 10-50ms | Suhu permukaan |

| Termokopel Multipoint | ±3°C | 100-500ms | Pemantauan profil |

| Pencitraan Termal | ±7°C | 30-100ms | Analisis permukaan penuh |

| Pemodelan Matematika | ±10°C | Waktu nyata | Estimasi suhu inti |

Analisis Konsumsi Energi

Data berikut ini menunjukkan pola konsumsi energi yang umum untuk aplikasi pemanas batang:

| Jenis Logam | Diameter Batang (mm) | Energi yang Dibutuhkan (kWh/ton) | Pengurangan CO₂ vs Gas (%) |

|---|---|---|---|

| Baja Karbon | 50 | 380-420 | 55-65 |

| Baja tahan karat | 50 | 400-450 | 50-60 |

| Tembaga | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Titanium | 50 | 450-500 | 45-55 |

Studi Kasus: Sistem Induksi yang Dioptimalkan untuk Pemrosesan Multi-Logam

Sistem pemanas batang induksi modern yang dirancang untuk produksi yang fleksibel menunjukkan keserbagunaan teknologi saat ini:

Spesifikasi Sistem:

- Kapasitas daya: 800 kW

- Rentang frekuensi: 0,5-10 kHz (disesuaikan secara otomatis)

- Kisaran diameter batang: 30-120 mm

- Hasil maksimum: 3.000 kg/jam (baja)

- Kisaran suhu: 400-1300°C

- Kontrol atmosfer: Dapat disesuaikan dari oksidasi hingga lembam

- Sistem pemulihan energi: pemulihan daya 15-20%

Data Performa berdasarkan Material:

| Bahan | Ukuran Batang (mm) | Throughput (kg/jam) | Konsumsi Energi (kWh/ton) | Keseragaman Suhu (±°C) |

|---|---|---|---|---|

| Baja Karbon | 80 | 2,800 | 390 | 12 |

| Baja Paduan | 80 | 2,600 | 410 | 14 |

| Baja tahan karat | 80 | 2,400 | 430 | 15 |

| Tembaga | 80 | 3,200 | 220 | 8 |

| Kuningan | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Titanium | 80 | 1,800 | 470 | 9 |

Tren dan Inovasi Masa Depan

Industri pemanas batang induksi terus berkembang dengan beberapa tren teknologi utama:

- Teknologi kembar digital: Model simulasi waktu nyata yang memprediksi distribusi suhu di seluruh batang

- Kontrol adaptif bertenaga AI: Sistem pengoptimalan mandiri yang menyesuaikan parameter berdasarkan variasi material

- Sistem pemanas hibrida: Pemanasan induksi dan konduksi gabungan untuk penggunaan energi yang optimal

- Elektronika daya yang ditingkatkan: Semikonduktor celah pita lebar (SiC, GaN) yang memungkinkan efisiensi yang lebih tinggi

- Insulasi termal tingkat lanjut: Bahan nano-keramik mengurangi kehilangan panas sebesar 15-25%

Kesimpulan

Sistem pemanas batang logam induksi mengirimkan teknologi yang canggih dan serbaguna untuk aplikasi pemrosesan logam. Kemampuan untuk mengontrol parameter pemanasan secara tepat, mencapai keseragaman suhu yang sangat baik, dan secara signifikan mengurangi konsumsi energi membuat sistem ini ideal untuk operasi pemrosesan logam bernilai tinggi.

Pemilihan parameter teknis yang tepat-frekuensi, kepadatan daya, waktu pemanasan, dan kontrol atmosfer-harus secara hati-hati disesuaikan dengan bahan tertentu dan persyaratan aplikasi. Sistem modern menawarkan tingkat kontrol, efisiensi, dan fleksibilitas yang belum pernah ada sebelumnya, sehingga memungkinkan produsen untuk memproses berbagai macam bahan dengan hasil yang optimal.

Sistem pemanas batang logam induksi adalah solusi yang andal dan modern untuk kebutuhan pemanasan industri berkinerja tinggi, yang menggabungkan efisiensi, presisi, dan pertimbangan lingkungan. Beri tahu saya jika Anda ingin wawasan atau spesifikasi lebih lanjut!