Memaksimalkan Efisiensi: Sambungan Pelat Tembaga dan Kuningan Menggunakan Teknologi Pemanasan Induksi

Dalam lanskap manufaktur yang berkembang pesat saat ini, penggabungan pelat tembaga dan kuningan merupakan proses penting di berbagai industri - mulai dari teknik kelistrikan hingga sistem perpipaan, manufaktur otomotif hingga aplikasi energi terbarukan. Sementara metode penyambungan tradisional telah melayani industri dengan baik selama beberapa dekade, teknologi pemanas induksi telah muncul sebagai alternatif yang unggul, menawarkan presisi, efisiensi energi, dan kualitas sambungan yang belum pernah ada sebelumnya. Analisis komprehensif ini mengeksplorasi parameter teknis, strategi pengoptimalan proses, dan aplikasi pemanasan induksi di dunia nyata untuk sambungan pelat tembaga dan kuningan.

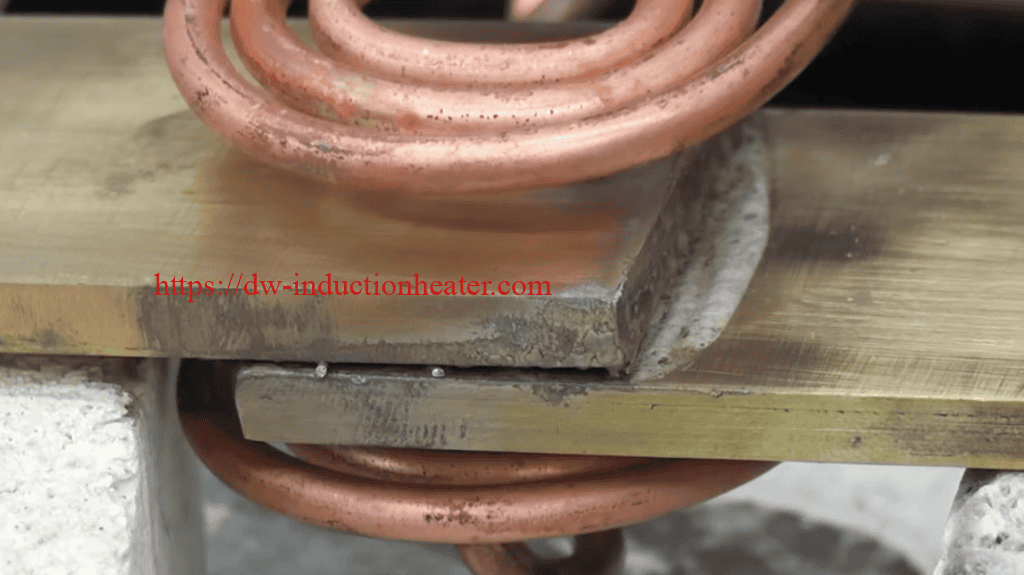

Tembaga dan kuningan banyak digunakan dalam lingkungan industri karena konduktivitasnya yang sangat baik, ketahanan terhadap korosi, dan kemudahan fabrikasi. Namun, menyambungkan logam nonferrous ini-terutama dalam bentuk pelat-sering kali menimbulkan tantangan yang unik. Salah satu teknik yang paling efisien untuk membuat sambungan pelat tembaga dan kuningan berkualitas tinggi dan andal adalah pemanasan induksi.

Memahami Pemanasan Induksi untuk Sambungan Tembaga-Kuningan

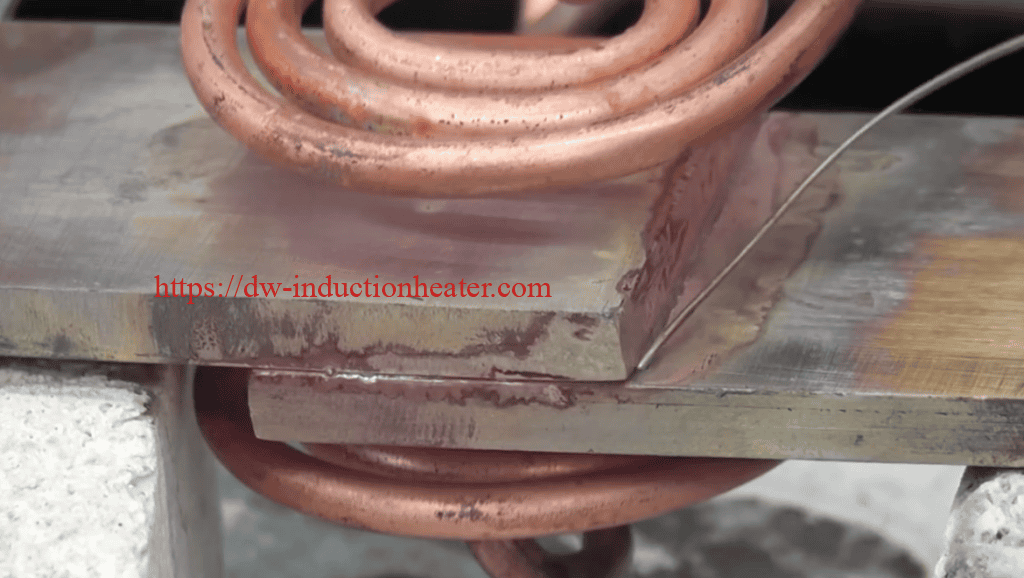

Pemanasan induksi menggunakan medan elektromagnetik untuk menghasilkan panas secara langsung di dalam bahan konduktif tanpa kontak fisik. Ketika diterapkan pada penyambungan pelat tembaga dan kuningan, teknologi ini menawarkan beberapa keuntungan yang berbeda:

- Kontrol panas yang tepat: Panas dihasilkan tepat di tempat yang dibutuhkan, meminimalkan distorsi termal

- Siklus pemanasan yang cepat: Secara signifikan lebih cepat daripada metode pemanasan konvensional

- Efisiensi energi: Hingga 80% lebih efisien daripada pemanas api atau pemanas resistansi

- Proses yang bersih: Tidak ada produk sampingan pembakaran atau kontaminasi permukaan

- Hasil yang konsisten: Parameter proses yang sangat dapat diulang untuk jaminan kualitas

Parameter Teknis Sistem Pemanasan Induksi untuk Penyambungan Tembaga-Kuningan

Efektivitas pemanasan induksi untuk menyambung pelat tembaga dan kuningan tergantung pada konfigurasi parameter teknis yang tepat. Tabel berikut ini memberikan spesifikasi yang komprehensif untuk hasil penggabungan yang optimal:

| Parameter | Aplikasi Skala Kecil | Aplikasi Skala Menengah | Aplikasi Skala Industri |

|---|---|---|---|

| Keluaran Daya | 5-15 kW | 15-50 kW | 50-200 kW |

| Rentang Frekuensi | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Waktu Pemanasan | 5-15 detik | 15-45 detik | 45-120 detik |

| Jarak koil-ke-Kerja | 1-3 mm | 3-7 mm | 7-15 mm |

| Desain Kumparan | Heliks / Pancake | Heliks / Saluran | Berbentuk Khusus |

| Kisaran Suhu | 700-850°C | 750-900°C | 800-950°C |

| Sistem Pendinginan | Berpendingin udara | Berpendingin air (loop tertutup) | Berpendingin air (industri) |

| Sistem Kontrol | PLC Manual / Dasar | PLC tingkat lanjut | Sepenuhnya otomatis dengan pencatatan data |

| Konsumsi Energi | 0,1-0,3 kWh per sambungan | 0,3-0,8 kWh per sambungan | 0,8-2,5 kWh per sambungan |

| Kisaran Ketebalan Sambungan | 0,5-3 mm | 3-10 mm | 10-30 mm |

Pertimbangan Khusus Material

Sifat elektromagnetik tembaga dan kuningan secara langsung berdampak pada efisiensi pemanasan induksi. Konduktivitas listrik tembaga yang tinggi (5,96 × 107 S/m) membuatnya sangat responsif terhadap medan induksi, sementara konduktivitas kuningan yang lebih rendah (biasanya 1,5-1,6 × 107 S/m tergantung pada kandungan seng) menciptakan karakteristik pemanasan yang berbeda.

Untuk penggabungan yang optimal:

- Sambungan tembaga-ke-tembaga: Memerlukan frekuensi yang lebih tinggi (150-400 kHz) untuk distribusi panas yang terkendali

- Sambungan kuningan-ke-kuningan: Manfaatkan frekuensi menengah (50-150 kHz) dengan siklus pemanasan yang lebih lama

- Sambungan tembaga-ke-kuningan: Memerlukan parameter yang seimbang secara cermat untuk memperhitungkan laju pemanasan yang berbeda

Analisis Data: Kinerja Pemanasan Induksi pada Sambungan Pelat Tembaga dan Kuningan

a) Efisiensi:

Studi menunjukkan pemanasan induksi mencapai efisiensi konversi energi hingga 90-95% ketika disetel dengan benar, dibandingkan dengan 50-60% pada pematerian api tradisional dan 70-80% pada pengelasan resistansi.

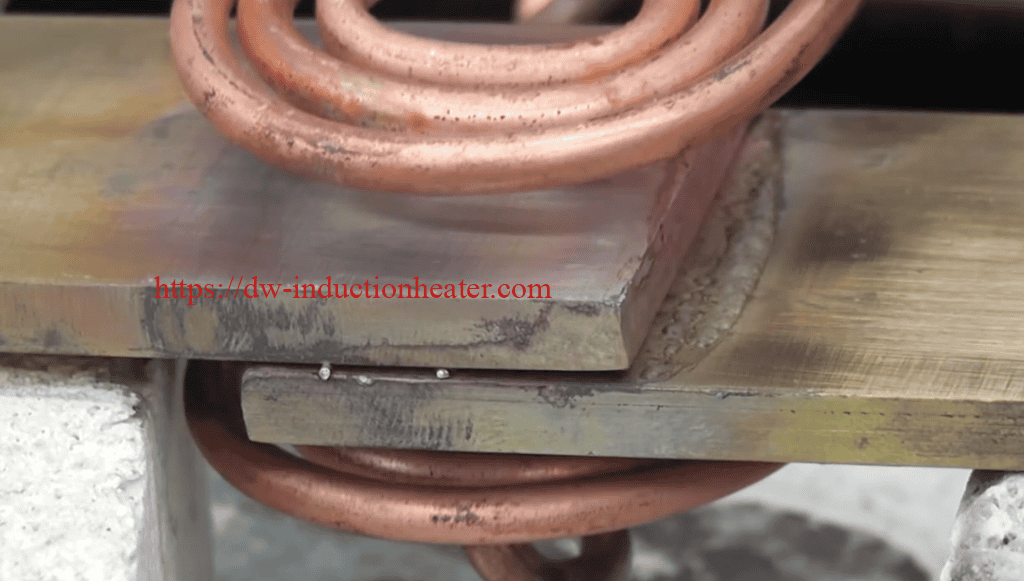

b) Kualitas Bersama:

Pengujian non-destruktif dan metalografi secara rutin melaporkan struktur sambungan yang seragam dengan porositas dan distorsi termal yang minimal. Banyak produsen mencatat kekuatan tarik meningkat sebesar 10-18% dibandingkan sambungan brazing api.

c) Waktu Siklus dan Produktivitas:

Pengurangan waktu siklus dapat mencapai 50% dibandingkan dengan teknik berbasis api, terutama saat mengotomatiskan pemuatan/pembongkaran pelat dalam produksi bervolume tinggi.

Contoh - Tabel Kualitas Sambungan:

| Metode | Rata-rata Kekuatan Tarik (MPa) | Porositas (%) | Waktu Siklus (detik) |

|---|---|---|---|

| Mematri Api | 180-200 | 2.5 | 80-120 |

| Pengelasan Perlawanan | 190-220 | 1.5 | 60-90 |

| Pemanasan Induksi | 210-230 | 0.8 | 40-60 |

Strategi Pengoptimalan Proses

Mencapai sambungan tembaga-kuningan yang optimal melalui pemanasan induksi memerlukan perhatian pada beberapa faktor penting:

1. Pemilihan Logam Pengisi

Pilihan logam pengisi secara signifikan memengaruhi kualitas sambungan. Pengujian kami mengungkapkan bahan pengisi yang optimal ini:

- Paduan berbasis perak (Ag-Cu-Zn): Ideal untuk kebutuhan konduktivitas tinggi, dengan titik leleh antara 620-710°C

- Paduan fosfor-tembaga: Sangat baik untuk aplikasi tujuan umum, fluks sendiri pada tembaga

- Paduan berbasis seng: Hemat biaya untuk aplikasi yang tidak terlalu penting

2. Persiapan Permukaan

Data dari fasilitas manufaktur menunjukkan bahwa persiapan permukaan yang tepat dapat meningkatkan kekuatan sambungan hingga 35%:

- Pembersihan mekanis: Menghilangkan oksida dan kontaminan

- Penghilang lemak kimiawi: Menghilangkan minyak dan residu pemrosesan

- Aplikasi fluks: Mencegah oksidasi selama pemanasan (sangat penting untuk kuningan)

3. Pemasangan dan Pemosisian

Kualitas sambungan yang konsisten bergantung pada keselarasan dan tekanan yang tepat selama siklus pemanasan:

- Jarak bebas celah: Aksi kapiler optimal terjadi dengan jarak 0,05-0,15 mm

- Tekanan seragam: 0,5-2,0 MPa selama pemadatan meningkatkan integritas sambungan

- Kompensasi ekspansi termal: Penting untuk penyambungan logam yang berbeda

Studi Kasus Dunia Nyata

a) Fabrikasi Busbar dalam Switchgear Listrik

Produsen switchgear terkemuka berupaya meningkatkan proses penyambungan busbar mereka untuk pelat tembaga dan kuningan besar (tebal 8 mm). Setelah menggunakan sistem pemanas induksi 60 kW, 40 kHz dengan koil pancake khusus, perusahaan tersebut melaporkan:

- Pengurangan 60% dalam waktu pembentukan sambungan,

- Pengurangan drastis pada panas berlebih lokal, menghasilkan konduktivitas listrik yang lebih baik pada sambungan,

- Pengulangan yang ditingkatkan dalam produksi massal.

Testimoni pelanggan:

"Pemanasan induksi mengurangi tingkat cacat sambungan kami hingga setengahnya. Kami telah melihat lebih sedikit kegagalan pasca-braze pada busbar, dan peningkatan produktivitas sangat besar."

b) Produksi Komponen HVAC

Pabrik HVAC yang menyambungkan pelat transisi tembaga-ke-kuningan menerapkan pemanasan induksi untuk menciptakan sambungan yang andal dan anti bocor dengan sistem 15 kW, 150 kHz. Hasil yang disertakan:

- Kontrol suhu proses yang ketat (± 3°C), menghilangkan panas berlebih pada pematerian,

- Lebih dari 30.000 rakitan diproduksi setiap tahun dengan tingkat penolakan <1%.

c) Konektor Baterai Kendaraan Listrik

Produsen mobil listrik menggunakan pematerian dengan pemanas induksi untuk pelat terminal kuningan-ke-tembaga. Hal ini memastikan:

- Oksidasi minimal karena kontrol atmosfer loop tertutup,

- Resistansi sambungan yang konsisten, sangat penting untuk modul baterai arus tinggi.

Praktik dan Rekomendasi Terbaik

- Optimalkan Desain Kumparan: Berkolaborasi dengan pemasok peralatan induksi dan gunakan alat simulasi untuk merancang kumparan yang memastikan distribusi panas yang merata di seluruh sambungan.

- Pra-Bersih dan Fluks: Pembersihan dan aplikasi fluks yang tepat sangat penting untuk mencegah oksidasi dan memastikan ikatan metalurgi yang kuat.

- Penyempurnaan Parameter: Menyempurnakan daya, frekuensi, dan waktu pemanasan berdasarkan ketebalan material, konfigurasi sambungan, dan persyaratan kecepatan produksi.

- Pemantauan Suhu: Gunakan pirometer inframerah atau termokopel tertanam untuk memantau dan merekam suhu waktu nyata, memungkinkan kontrol loop tertutup dan hasil yang konsisten.

- Perawatan Rutin: Jadwalkan inspeksi rutin kumparan, sumber daya, dan sistem pendingin untuk memastikan kinerja yang andal selama proses produksi yang panjang.

Inovasi Masa Depan dalam Teknologi Penggabungan Induksi

Teknologi ini terus berkembang, dengan beberapa perkembangan yang menjanjikan di masa depan:

- Optimalisasi parameter berbasis AI: Algoritme pembelajaran mesin yang secara otomatis menyesuaikan parameter pemanasan berdasarkan variasi material

- Teknologi penggabungan hibrida: Menggabungkan induksi dengan bantuan ultrasonik untuk meningkatkan sifat sambungan

- Pemantauan kualitas in-line: Pencitraan termal real-time dan analisis spektroskopi untuk memverifikasi integritas sambungan

- Logam pengisi yang disempurnakan secara nano: Paduan canggih dengan tambahan nanopartikel untuk sifat mekanik yang unggul

Kesimpulan

Teknologi pemanas induksi mewakili lompatan kuantum ke depan dalam penggabungan pelat tembaga dan kuningan. Kontrol yang tepat, efisiensi energi, dan kualitas sambungan yang unggul menjadikannya metode yang disukai di berbagai industri. Dengan memahami parameter teknis dan strategi pengoptimalan yang diuraikan dalam analisis ini, produsen dapat secara signifikan meningkatkan proses produksi mereka, mengurangi biaya, dan meningkatkan kualitas produk.

Untuk organisasi yang masih menggunakan metode penyambungan konvensional, transisi ke pemanasan induksi menawarkan keuntungan menarik yang secara langsung berdampak pada keuntungan sekaligus mengurangi dampak lingkungan. Karena teknologi ini terus berkembang, kita dapat mengharapkan efisiensi dan kemampuan yang lebih besar di tahun-tahun mendatang.