-

1/3

-

2/3

Pipa dan Tabung Baja Anil Induksi

Deskripsi

Pipa dan Tabung Baja Anil Induksi Dengan Peralatan Pemanas Frekuensi Menengah

Anil induksi merupakan proses perlakuan panas yang penting dalam pembuatan pipa dan tabung baja modern. Teknik pemrosesan termal canggih ini menggunakan induksi elektromagnetik untuk memanaskan benda kerja logam secara tepat, diikuti dengan pendinginan terkontrol untuk mencapai sifat metalurgi tertentu. Bagi produsen yang ingin mengoptimalkan karakteristik material dengan tetap menjaga efisiensi produksi, induksi anil menawarkan keuntungan yang signifikan dibandingkan metode perlakuan panas tradisional. Artikel ini membahas parameter teknis yang komprehensif, spesifikasi proses, dan aplikasi industri anil induksi untuk pipa dan tabung baja.

Apa yang dimaksud dengan Induction Annealing?

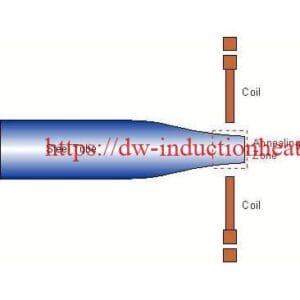

Anil induksi adalah proses perlakuan panas elektromagnetik yang mengurangi kekerasan, meningkatkan keuletan, dan mengurangi tekanan internal pada pipa dan tabung baja. Tidak seperti metode anil konvensional yang membutuhkan siklus pemanasan yang panjang dalam tungku besar, anil induksi menghasilkan pemanasan yang cepat dan terlokalisasi melalui medan elektromagnetik yang dihasilkan oleh kumparan induksi. Proses ini merestrukturisasi struktur kristal logam, mengubahnya dari kondisi tertekan dan mengeras menjadi kondisi yang lebih bisa diterapkan.

Parameter Teknis Sistem Anil Induksi

Persyaratan dan Spesifikasi Daya

- Rentang Frekuensi: 1-400 kHz (biasanya 3-10 kHz untuk pipa berdiameter lebih besar, 10-100 kHz untuk pipa sedang, dan 100-400 kHz untuk tabung berdiameter kecil)

- Kepadatan Daya: 15-50 kW/dm² untuk pipa baja karbon

- Kapasitas Daya: Sistem mulai dari 50kW hingga 1MW tergantung pada diameter pipa dan hasil produksi

- Pasokan Tegangan: 380-480V, input tiga fase

- Faktor Daya: >0,95 dengan sistem koreksi faktor daya

- EfisiensiEfisiensi konversi energi: 80-95%

Parameter Suhu

- Kisaran Suhu Anil:

- Baja Karbon: 650-750°C (1200-1380°F)

- Baja Tahan Karat: 1050-1150°C (1920-2100°F)

- Baja Paduan: 700-900 ° C (1290-1650 ° F)

- Keseragaman Suhu± 10 ° C di seluruh lingkar pipa

- Akurasi Kontrol Suhu± 5°C dengan sistem kontrol PID yang canggih

- Tingkat Pemanasan: 5-50°C/detik (dapat disesuaikan berdasarkan ketebalan bahan)

- Waktu Perendaman: 10-120 detik tergantung pada ketebalan dan tingkat material

Parameter Pendinginan

- Metode Pendinginan:

- Udara Paksa: Laju pendinginan 5-20°C/detik

- Kabut Air: Laju pendinginan 20-50°C/detik

- Atmosfer Terkendali: Laju pendinginan 2-10°C/detik

- Kontrol Gradien Pendinginan: Pendinginan multi-zona yang dapat diprogram

- Waktu Pendinginan: 30-300 detik tergantung pada kebutuhan material

Kemampuan Pemrosesan Material

- Kisaran Diameter Pipa: 10mm hingga 1200mm

- Kisaran Ketebalan Dinding: 0.5mm hingga 50mm

- Kompatibilitas Bahan:

- Baja Karbon (ASTM A53, A106, API 5L)

- Baja Tahan Karat (304, 316L, 321, 410, 430)

- Baja Paduan (P11, P22, P91)

- Baja Tahan Karat Duplex dan Super Duplex

- Kapasitas Produksi: 0,5-10 ton/jam tergantung pada konfigurasi sistem

Parameter Kontrol Proses

Spesifikasi Desain Kumparan Induksi

- Geometri Koil: Konfigurasi fluks heliks, fluks melintang, atau fluks longitudinal

- Bahan Kumparan: Pipa tembaga konduktivitas tinggi (kemurnian 99,9%)

- Pendinginan Koil: Air deionisasi pada tekanan 4-8 bar, laju aliran 20-60 L/menit

- Jarak koil-ke-Kerja: 5-25mm (dioptimalkan berdasarkan diameter pipa)

- Faktor Efisiensi Koil: 0,75-0,90 tergantung pada desain dan aplikasi

Sistem Otomasi dan Kontrol

- Arsitektur Kontrol: Berbasis PLC dengan antarmuka HMI

- Pemantauan Suhu: Pirometer panjang gelombang ganda dengan akurasi ± 2°C

- Proses Akuisisi Data: Laju pengambilan sampel 100ms dengan umpan balik proses waktu nyata

- Integrasi Kontrol Kualitas: Pengujian kekerasan in-line dan verifikasi dimensi

- Kompatibilitas Industri 4.0: Protokol komunikasi OPC-UA untuk pertukaran data

Transformasi dan Hasil Metalurgi

Sifat Material yang Dapat Dicapai

- Pengurangan Kekerasan:

- Baja Karbon: Dari 35-45 HRC hingga 10-20 HRC

- Baja tahan karat: Dari 25-35 HRC hingga 8-15 HRC

- Modifikasi Kekuatan Luluh:

- Baja Karbon: Pengurangan dari 700-900 MPa menjadi 300-450 MPa

- Baja tahan karat: Pengurangan dari 550-750 MPa menjadi 250-350 MPa

- Peningkatan Perpanjangan: Peningkatan dari 5-10% menjadi 20-30%

- Struktur Butir: Butiran equiaxed halus dengan ukuran 5-20 μm

Perubahan Mikrostruktural

- Transformasi Fase: Konversi struktur martensitik atau bainitik menjadi ferit dan perlit

- Kontrol Presipitasi Karbida: Spheroidisasi karbida untuk meningkatkan kemampuan mesin

- Pengurangan Stres Sisa: >85% pengurangan tekanan internal

Efisiensi Energi dan Pertimbangan Lingkungan

- Konsumsi Energi: 0,2-0,5 kWh/kg bahan yang diproses

- Jejak KarbonPengurangan 60-80% dibandingkan dengan anil tungku konvensional

- Emisi Proses: Tidak ada emisi langsung selama pengoperasian

- Konsumsi Air: Sistem pendingin loop tertutup dengan kebutuhan air makeup minimal

Aplikasi dan Manfaat Industri

Anil induksi memberikan keuntungan penting bagi produsen pipa dan tabung baja di berbagai industri:

- Industri Minyak dan Gas: Peningkatan ketahanan korosi dan peningkatan sifat mekanik untuk pipa downhole dan pipa transportasi

- Sektor Otomotif: Sifat material yang dikontrol dengan tepat untuk sistem pembuangan, komponen struktural, dan saluran hidraulik

- Pengolahan Kimia: Ketahanan retak akibat korosi untuk sistem perpipaan proses

- Industri Konstruksi: Kemampuan bentuk yang lebih baik untuk tabung struktural dan aplikasi arsitektural

- Manufaktur Penukar Panas: Konduktivitas termal yang dioptimalkan dan stabilitas mekanis untuk bundel tabung

Kesimpulan

Teknologi anil induksi merupakan kemajuan yang signifikan dalam pemrosesan pipa dan tabung baja. Kontrol parameter teknis yang tepat memungkinkan produsen untuk mencapai sifat material tertentu sekaligus memaksimalkan efisiensi produksi. Karena industri terus menuntut standar kualitas yang lebih tinggi dan kinerja material yang lebih baik, sistem anil induksi dengan kemampuan teknisnya yang canggih akan tetap penting dalam operasi pemrosesan baja modern.

Dengan menerapkan anil induksi dengan parameter teknis yang dioptimalkan dengan benar, produsen dapat memastikan kualitas yang konsisten, mengurangi konsumsi energi, dan memenuhi spesifikasi yang paling menuntut untuk aplikasi pipa dan tabung baja di berbagai sektor industri.