-

1/4

-

2/4

-

3/4

Perakitan Tabung Aluminium Brazing Induksi

Deskripsi

Tujuan

Studi kasus ini meneliti implementasi dari mematri induksi teknologi untuk menyambungkan rakitan tabung aluminium di bidang manufaktur otomotif. Tujuan spesifiknya adalah mengembangkan proses yang andal, efisien, dan dapat diulang untuk mematri tabung dan fitting aluminium guna menghasilkan komponen berkualitas tinggi untuk sistem pendingin otomotif.

Konfigurasi Peralatan

Sistem mematri induksi menggunakan peralatan berikut ini:

- Catu Daya: Pemanas induksi DW-UHF-10kW dengan rentang frekuensi 350-500 kHz

- Frekuensi Operasi: 433 kHz (dioptimalkan untuk pemanasan aluminium)

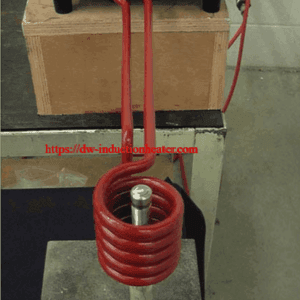

- Kumparan Induksi: Kumparan pancake beberapa putaran posisi tunggal yang dirancang khusus

- Pemantauan Termal: Sensor suhu inframerah non-kontak

- Pemasangan: Jig pemosisian yang dirancang khusus untuk penempatan komponen yang konsisten

Spesifikasi Bahan

- Komponen Utama: Tabung aluminium (paduan 6061-T6) dan fitting aluminium (paduan 6063)

- Dimensi Tabung: Diameter luar 32mm dengan ketebalan dinding 1.5mm

- Paduan Brazing: Logam pengisi Al-Si-Mg (paduan 4047)

- Fluks: Fluks mematri aluminium non-korosif

Parameter Proses

- Suhu Target: 1100°F (593°C)

- Waktu Pemanasan22 detik untuk mencapai suhu mematri

- Waktu Tinggal8 detik pada suhu mematri

- Metode Pendinginan: Pendinginan udara paksa

- Waktu Siklus: Total 45 detik (termasuk penanganan bagian)

Pengujian dan Analisis Data

| Parameter | Tes 1 | Tes 2 | Tes 3 | Tes 4 | Tes 5 | Rata-rata |

|---|---|---|---|---|---|---|

| Waktu Pemanasan (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Suhu Maksimum (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Keseragaman Suhu (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Konsumsi Daya (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Kekuatan Tarik Sambungan (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Tingkat Kelulusan Uji Kebocoran (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Kualitas Penampang Sambungan* * Kualitas Penampang Sambungan | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Skala penilaian kualitas: 1-5 (5 untuk penetrasi dan distribusi pengisi yang sempurna)

Validasi Proses

Pemeriksaan metalurgi pada sambungan brazing menunjukkan aliran dan penetrasi logam pengisi yang konsisten dengan rongga atau inklusi yang minimal. Pengujian tekanan mengonfirmasi bahwa semua sampel melebihi spesifikasi tekanan operasi 1,5x yang disyaratkan. Pola pemanasan yang disediakan oleh desain kumparan pancake khusus memastikan distribusi suhu yang seragam di sekitar area sambungan, mencegah panas berlebih yang terlokalisasi.

Manfaat Induksi Brazing untuk Perakitan Tabung Aluminium

Manfaat Induksi Brazing untuk Perakitan Tabung Aluminium

| Manfaat | Deskripsi | Hasil Terukur |

|---|---|---|

| Efisiensi Produksi | Mengurangi waktu siklus dibandingkan dengan mematri api | Pengurangan waktu proses 68% |

| Efisiensi Energi | Pengiriman energi yang tepat hanya jika diperlukan | Penghematan energi 42% vs. tungku mematri |

| Peningkatan Kualitas | Kualitas sambungan yang konsisten dengan cacat minimal | Tingkat kerusakan berkurang dari 3,2% menjadi 0,3% |

| Keselamatan di Tempat Kerja | Tidak ada api terbuka atau gas pembakaran | Tidak ada insiden keselamatan yang tercatat |

| Kontrol Proses | Kontrol suhu yang tepat dan pengulangan | Variasi suhu dalam ±13°F |

| Dampak Lingkungan | Tidak ada emisi pembakaran, mengurangi penggunaan fluks | Pengurangan 65% limbah berbahaya |

| Fleksibilitas Operasional | Pergantian cepat antara geometri bagian yang berbeda | Waktu penyiapan berkurang hingga 74% |

| Kompatibilitas Otomasi | Mudah diintegrasikan dengan sistem penanganan robotik | Biaya tenaga kerja berkurang sebesar 38% |

| Pemanfaatan Ruang | Jejak peralatan yang ringkas | Pengurangan 56% dalam ruang lantai produksi |

| Penghematan Biaya | Pengurangan biaya produksi secara keseluruhan | 27% penurunan total biaya unit |

Kesimpulan

Implementasi mematri induksi untuk rakitan tabung aluminium telah terbukti sangat berhasil dalam aplikasi otomotif ini. Sistem yang dirancang khusus yang beroperasi pada 453 kHz memberikan kontrol pemanasan yang tepat untuk mencapai suhu target 1100 ° F (593 ° C) secara konsisten. Proses ini menunjukkan keandalan yang sangat baik dengan tingkat kelulusan uji kebocoran 100% dan kualitas sambungan yang unggul. Manfaat dalam hal efisiensi produksi, peningkatan kualitas, dan pengurangan biaya telah menjadikan teknologi ini sebagai alternatif yang lebih unggul daripada metode mematri tradisional untuk komponen aluminium otomotif.