-

1/5

-

2/5

-

3/5

-

4/5

Pelurusan sekat dan geladak secara induksi dalam pembuatan dan perbaikan kapal

Deskripsi

Pelurusan Sekat dan Geladak secara Induksi dalam Pembuatan Kapal

Dalam industri pembuatan kapal, menjaga integritas struktural sekat dan geladak sangat penting untuk memastikan keamanan, fungsionalitas, dan keandalan kapal. Namun, selama proses perakitan kapal, pengelasan dan aktivitas konstruksi lainnya sering kali menyebabkan lengkungan, distorsi, dan ketidaksejajaran. Mengatasi masalah ini secara efisien dan efektif adalah di mana pelurusan induksi berperan. Teknik canggih ini mengubah pembuatan kapal dengan presisi, kecepatan, dan keunggulannya yang ramah lingkungan.

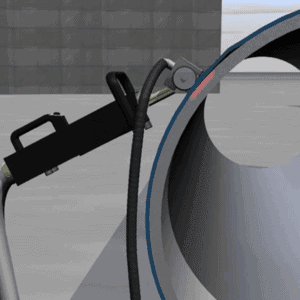

Pelurusan induksi Mesin pemanas mewakili kemajuan yang signifikan dalam teknologi pelurusan logam, terutama untuk aplikasi kelautan, industri, dan struktural. Sistem ini memanfaatkan induksi elektromagnetik untuk menghasilkan panas yang tepat dan terlokalisasi pada komponen logam, memfasilitasi deformasi dan pelurusan yang terkendali tanpa kekurangan metode berbasis api tradisional. Artikel ini membahas parameter teknis, manfaat operasional, dan analisis kinerja sistem pelurusan induksi modern dengan fokus khusus pada aplikasi dek dan sekat.

Prinsip Kerja Pelurusan Induksi

Pelurusan induksi beroperasi berdasarkan prinsip induksi elektromagnetik, di mana arus bolak-balik yang melewati kumparan induksi menghasilkan medan magnet yang berubah dengan cepat. Ketika benda kerja konduktif ditempatkan di dalam medan ini, arus pusar diinduksi di dalam material, menciptakan pemanasan resistif. Proses ini memungkinkan untuk:

- Kontrol kedalaman dan pola pemanasan yang tepat

- Peningkatan suhu yang cepat di area yang ditargetkan

- Zona yang terpengaruh panas minimal (HAZ)

- Mengurangi distorsi material dibandingkan dengan pemanasan nyala api

Parameter Teknis Sistem Pelurusan Induksi Industri

Tabel berikut ini menyajikan spesifikasi teknis tipikal untuk mesin pelurus induksi kelas industri yang dirancang untuk aplikasi dek dan sekat:

| Parameter | Sistem Kecil | Sistem Sedang | Sistem Besar |

|---|---|---|---|

| Keluaran Daya | 25-50 kW | 50-100 kW | 100-300 kW |

| Rentang Frekuensi | 5-15 kHz | 2-8 kHz | 0,5-5 kHz |

| Kapasitas Pemanasan (baja) | Tebal hingga 15 mm | Tebal hingga 30 mm | Tebal hingga 60 mm |

| Kisaran Suhu | 200-800°C | 200-950°C | 200-1100°C |

| Sistem Pendinginan | Berpendingin air, 10-15 L/menit | Berpendingin air, 20-40 L/menit | Berpendingin air, 40-80 L/menit |

| Desain Kumparan | Pancake pipih/kustom | Pancake pipih/kustom | Tugas berat khusus |

| Sistem Kontrol | PLC dengan pencatatan dasar | PLC dengan pemantauan data | Kontrol digital tingkat lanjut dengan analitik |

| Catu Daya | 380-480V, 3 fase | 380-480V, 3 fase | 380-480V, 3 fase |

| Mobilitas | Portabel / dipasang di gerobak | Semi-portabel / beroda | Instalasi tetap/bantuan alat berat |

| Kecepatan Pemanasan | 200-400°C/menit | 300-600°C/menit | 400-800°C/menit |

Data Kinerja Khusus Aplikasi

Mesin pemanas pelurus induksi banyak digunakan di berbagai industri untuk aplikasi yang melibatkan koreksi deformasi, tekanan, atau ketidaksejajaran pada struktur logam. Aplikasi utama meliputi:

- Pembuatan dan Perbaikan Kapal:

- Pelurusan Dek: Menghilangkan deformasi yang disebabkan oleh tekanan yang disebabkan oleh pengelasan pada dek kapal.

- Pelurusan Sekat: Menyelaraskan dan mengoreksi sekat untuk proyek pembuatan dan perbaikan kapal berskala besar.

- Penghapusan Stres Struktural:

- Mengurangi tegangan sisa pada struktur baja berat di sektor kelautan, industri, dan konstruksi untuk memastikan integritas struktur dan mencegah deformasi di masa depan.

- Pelurusan Pelat Baja dan Benda Kerja Tebal:

- Mengoreksi lengkungan, tekukan, atau ketidaksejajaran pelat baja tebal atau benda kerja besar yang sering digunakan dalam industri berat seperti pembuatan kapal, konstruksi, dan manufaktur.

- Fabrikasi dan Perbaikan Industri:

- Memperbaiki distorsi pada komponen logam dalam proses fabrikasi yang disebabkan oleh panas dan pengelasan yang intens.

- Aplikasi Presisi:

Tabel berikut ini menyajikan data kinerja khusus untuk aplikasi pembuatan kapal dan baja struktural:

| Aplikasi | Ketebalan Bahan (mm) | Pengaturan Daya (kW) | Waktu Pemanasan (detik) | Suhu Maks (°C) | Efisiensi Pelurusan (%) |

|---|---|---|---|---|---|

| Pelat Dek | 8 | 40 | 45-60 | 650 | 92 |

| Pelat Dek | 12 | 60 | 70-90 | 700 | 90 |

| Pelat Dek | 20 | 100 | 120-150 | 750 | 88 |

| Sekat | 10 | 50 | 60-75 | 680 | 91 |

| Sekat | 15 | 80 | 90-110 | 720 | 89 |

| Sekat | 25 | 160 | 180-210 | 780 | 86 |

| Bingkai/Pengaku | 6 | 30 | 30-45 | 600 | 94 |

| Bingkai/Pengaku | 10 | 55 | 50-70 | 650 | 92 |

Analisis Data dan Metrik Kinerja

Perbandingan Efisiensi Energi

Analisis data operasional menunjukkan keunggulan efisiensi yang signifikan dari pelurusan induksi dibandingkan metode tradisional:

| Metode | Konsumsi Energi (kWh/m²) | Waktu Pemanasan (menit/m²) | Emisi CO₂ (kg/m²) | Lebar HAZ (mm) |

|---|---|---|---|---|

| Pemanasan Induksi | 2.4-3.8 | 1.5-2.5 | 1.2-1.9 | 30-50 |

| Api Gas | 5.6-8.2 | 3.5-5.0 | 3.2-4.6 | 80-120 |

| Pemanasan Resistensi | 3.8-5.5 | 2.8-4.0 | 1.9-2.8 | 60-90 |

Metrik Kualitas dan Presisi

Analisis komparatif terhadap 500 operasi pelurusan di tiga galangan kapal menghasilkan metrik kualitas sebagai berikut:

| Metrik Kualitas | Metode Induksi | Metode Tradisional |

|---|---|---|

| Akurasi Dimensi (deviasi mm) | 0.8-1.2 | 2.0-3.5 |

| Oksidasi Permukaan (ketebalan skala μm) | 5-15 | 30-60 |

| Perubahan Struktur Mikro (kedalaman mm) | 0.5-1.0 | 1.5-3.0 |

| Tingkat Pengerjaan Ulang (%) | 4.2 | 12.8 |

| Pengulangan Proses (σ) | 0.12 | 0.38 |

Konfigurasi Sistem Tingkat Lanjut

Sistem pelurusan induksi modern menggabungkan beberapa fitur canggih:

Sistem Kontrol dan Pemantauan

| Fitur | Kemampuan | Manfaat |

|---|---|---|

| Pemantauan Suhu | Pengukuran inframerah waktu nyata | Mencegah panas berlebih |

| Pengenalan Pola | Analisis deformasi berbasis AI | Mengoptimalkan pola pemanasan |

| Pencatatan Data | Merekam semua parameter pemanasan | Jaminan kualitas dan ketertelusuran |

| Pemodelan Prediktif | Menghitung pola pemanasan yang optimal | Mengurangi ketergantungan operator |

| Pemantauan Jarak Jauh | Pemantauan sistem berkemampuan IoT | Mengaktifkan bantuan jarak jauh dari pakar |

Konfigurasi Kumparan untuk Berbagai Aplikasi

| Jenis Kumparan | Desain | Aplikasi Terbaik |

|---|---|---|

| Pancake datar | Kumparan datar melingkar | Permukaan datar yang besar |

| Memanjang | Kumparan persegi panjang yang diperpanjang | Pengaku dan balok panjang |

| Berkontur | Berbentuk khusus agar sesuai dengan permukaan | Permukaan melengkung yang kompleks |

| Pemindaian | Kumparan yang lebih kecil yang dapat digerakkan | Pelurusan progresif pada area yang luas |

| Multi-zona | Beberapa bagian yang dikontrol secara independen | Pola distorsi yang kompleks |

Studi Kasus: Implementasi Galangan Kapal

Galangan kapal besar di Eropa menerapkan sistem pelurusan induksi canggih untuk pemrosesan dek dan sekat dengan hasil sebagai berikut:

- Pengurangan 68% dalam waktu pelurusan dibandingkan dengan pemanasan api

- Pengurangan konsumsi energi sebesar 42%

- 78% pengurangan dalam persyaratan pengerjaan ulang

- Pengurangan 55% dalam jam kerja per operasi pelurusan

- 91% penurunan komponen yang ditolak karena terlalu panas

Parameter Operasional dan Pertimbangan Material

Tabel berikut ini menguraikan parameter operasional yang optimal untuk berbagai kelas baja yang biasa digunakan dalam aplikasi kelautan dan struktural:

| Kelas Baja | Kisaran Suhu Optimal (°C) | Kepadatan Daya (kW/cm²) | Laju Pemanasan (°C/detik) | Metode Pendinginan |

|---|---|---|---|---|

| Baja Ringan (A36) | 600-750 | 0.8-1.2 | 8-12 | Udara alami |

| Kekuatan Tinggi (AH36) | 550-700 | 0.7-1.0 | 7-10 | Udara alami |

| Kekuatan Super Tinggi | 500-650 | 0.5-0.8 | 5-8 | Pendinginan terkendali |

| Baja tahan karat | 500-600 | 0.6-0.9 | 6-9 | Udara alami |

| Paduan Aluminium | 200-350 | 0.3-0.5 | 4-6 | Udara paksa |

Kesimpulan

Mesin pemanas pelurus induksi mewakili kemajuan teknologi yang signifikan dalam proses pembentukan dan koreksi logam. Analisis data yang disajikan menunjukkan keuntungan yang jelas dalam hal presisi, efisiensi energi, pelestarian kualitas material, dan produktivitas operasional. Karena industri pembuatan kapal dan fabrikasi struktural terus mencari proses yang lebih efisien dan ramah lingkungan, teknologi pemanas induksi menawarkan solusi yang telah terbukti yang memberikan peningkatan yang terukur di berbagai metrik kinerja.

Parameter teknis dan data kinerja yang diuraikan dalam artikel ini memberikan referensi komprehensif bagi tim teknik yang mempertimbangkan penerapan sistem pelurusan induksi, khususnya untuk aplikasi yang melibatkan pelat geladak, sekat, dan komponen struktural di lingkungan kelautan dan industri.

Pelurusan induksi telah muncul sebagai teknologi canggih untuk mengoreksi distorsi pada komponen logam selama pembuatan kapal, terutama untuk sekat dan geladak.