-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

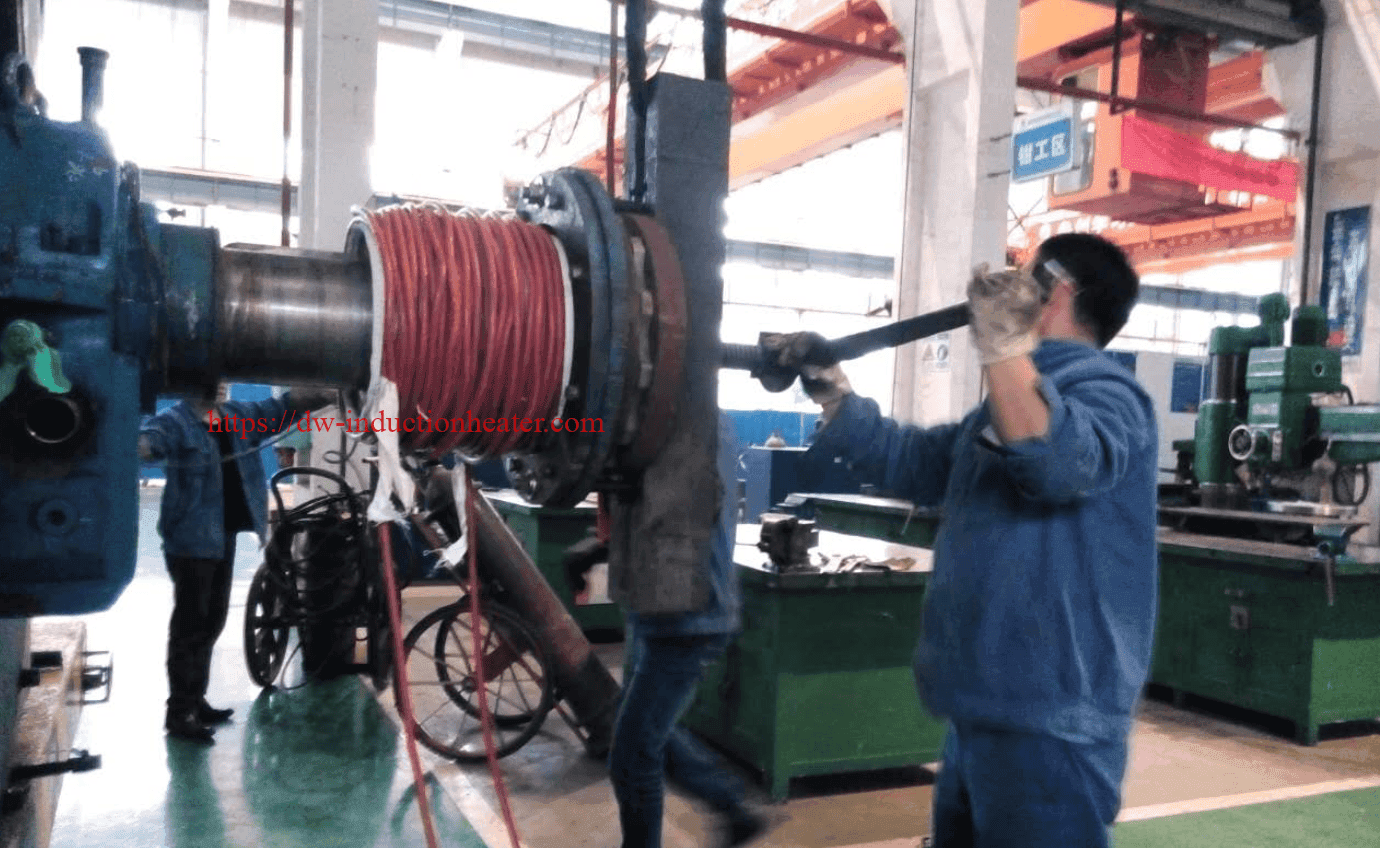

Chauffage par induction pour le démontage et l'assemblage de grands roulements, d'accouplements d'arbres, de moyeux d'hélices et de paliers de turbines dans l'industrie de la construction navale et la maintenance de machines lourdes.

Description

Chauffage par induction pour le démontage et l'assemblage de grands roulements, d'accouplements d'arbres, de moyeux d'hélices et de paliers de turbines dans l'industrie de la construction navale et la maintenance de machines lourdes.

Le chauffage par induction est une méthode très efficace et avancée utilisée dans l'industrie de la construction navale et de l'entretien des machines lourdes, en particulier pour la production d'électricité. démontage et assemblage de grands composants tels que les roulements, les accouplements d'arbres, les moyeux d'hélices et les paliers de turbines.

Les principales applications et les avantages propres à chaque composant :

1.Grands roulements

- Démontage: Le chauffage par induction peut être utilisé pour dilater des roulements de grande taille en les chauffant de manière sélective à des températures précises (généralement entre 150°C et 250°C). Ce chauffage localisé permet au roulement de se dilater et de se desserrer sur l'arbre sans endommager les composants voisins.

- Assemblée: Lors de l'installation, le chauffage par induction assure une expansion uniforme du roulement, ce qui lui permet de s'adapter précisément à l'arbre ou au logement, avant de refroidir et de se contracter pour assurer un montage sûr.

- Avantages:

- Le contrôle précis de la température évite la surchauffe et garantit l'intégrité structurelle du roulement.

- Le chauffage rapide (2 à 10 minutes) réduit considérablement les temps d'arrêt par rapport aux méthodes traditionnelles.

2.Accouplements d'arbres

- Démontage: Chauffage par induction élimine la nécessité de recourir à des méthodes mécaniques énergiques en dilatant les accouplements pour les libérer des arbres de manière sûre et efficace.

- Assemblée: Lors de l'installation de nouveaux raccords, le chauffage par induction permet d'obtenir un ajustement précis et uniforme en dilatant le raccord pour faciliter le montage. Une fois refroidi, le coupleur se contracte pour se mettre en place en toute sécurité.

- Avantages:

3.Moyeux d'hélice

- Démontage: Les moyeux d'hélice dans les applications marines sont souvent étroitement fixés aux arbres d'hélice. Le chauffage par induction permet une expansion ciblée du moyeu pour un démontage en douceur avec un minimum d'effort.

- Assemblée: Le chauffage du moyeu avant l'installation assure un bon frettage lorsqu'il est refroidi, ce qui minimise les vibrations et maintient la fiabilité opérationnelle.

- Avantages:

- Réduit la dépendance à l'égard des méthodes traditionnelles telles que les torches, qui peuvent compromettre la sécurité.

- Assure un chauffage uniforme, ce qui est essentiel pour les moyeux de grande taille ou de forme irrégulière.

4.Paliers de turbine

- Démontage: Les roulements de turbines sont des composants essentiels des machines marines et industrielles. Le chauffage par induction permet de les retirer facilement et en toute sécurité sans risquer d'endommager les arbres ou les paliers.

- Assemblée: En dilatant les roulements juste assez pour qu'ils s'adaptent précisément à leur position, le chauffage par induction permet un ajustement sûr tout en maintenant l'alignement et l'équilibre essentiels à la performance de la turbine.

- Avantages:

- Protège les composants de la turbine contre les dommages causés par la chaleur.

- Garantit la précision et l'alignement, ce qui est essentiel pour les machines soumises à de fortes contraintes.

Applications dans la construction navale et la maintenance des machines lourdes

La technologie du chauffage par induction a changé la donne dans diverses industries qui manipulent des composants rotatifs et structurels de grande taille et de grande valeur. Dans la construction navale et la maintenance des machines lourdes, le chauffage par induction offre une méthode fiable, précise et rapide pour démonter et assembler des pièces telles que des roulements de grande taille, des accouplements d'arbres, des moyeux d'hélices et des paliers de turbines. Cet article explique en détail comment fonctionne le chauffage par induction, pourquoi il est plus performant que les méthodes traditionnelles et comment le mettre en œuvre de manière sûre et efficace dans les applications maritimes et de l'industrie lourde.

Pourquoi le chauffage par induction ?

- Précision

- Seul le composant ou le joint spécifique est chauffé - les structures adjacentes restent relativement froides, ce qui réduit le risque de déformation ou d'endommagement des surfaces environnantes.

- Efficacité temporelle

- Les cycles de chauffage rapide réduisent considérablement les heures nécessaires au démontage et à l'assemblage.

- Cela se traduit directement par une réduction des temps d'arrêt des machines ou des navires coûteux.

- Économies d'énergie

- Le chauffage par induction cible le métal lui-même, ce qui minimise le gaspillage d'énergie thermique qui serait autrement perdue dans les fours ou les méthodes basées sur les flammes.

- Amélioration de la sécurité

- Beaucoup moins de flammes nues, de forces mécaniques lourdes ou de grandes installations hydrauliques.

- Les contrôles automatisés de la température et le refroidissement rapide réduisent le risque de blessures pour l'opérateur.

- Des résultats cohérents

- Les chauffages à induction programmables garantissent la répétabilité, ce qui permet d'obtenir des résultats prévisibles et de haute qualité en matière de démontage et d'assemblage.

Processus de désassemblage utilisant le chauffage par induction

- Inspection et mise en place

- Nettoyer et inspecter visuellement la pièce (roulement, moyeu ou accouplement).

- Positionner la bobine d'induction autour de l'anneau ou de la région avec l'ajustement serré.

- Chauffage contrôlé

- Alimenter progressivement la source de chaleur par induction, en contrôlant la température à l'aide de capteurs infrarouges ou de thermocouples.

- Les températures cibles sont généralement comprises entre 100 °C et 200 °C, en fonction du matériau et de la conception du composant.

- Expansion et suppression

- Au fur et à mesure que le métal se dilate, l'ajustement serré se relâche.

- Utilisez une force minimale (par exemple, un simple extracteur ou une poussée manuelle) pour retirer la pièce, ce qui réduit les risques de dommages.

- Contrôle après démontage

- Inspecter les surfaces de l'arbre, les rainures de clavette ou les trous de boulons pour vérifier l'absence d'usure, de fissures ou de piqûres.

- Documenter les réparations nécessaires avant d'assembler des composants neufs ou remis à neuf.

Spécifications techniques des systèmes de chauffage par induction refroidis par air

Le tableau suivant présente les paramètres techniques détaillés des systèmes modernes de chauffage par induction refroidis par air, d'une puissance de 30 à 200 kW, conçus pour les applications de l'industrie lourde :

| Paramètres | Spécifications | Notes |

|---|---|---|

| Gamme de puissance | 20-200 kW | Évolutif en fonction des besoins de l'application |

| Tension d'entrée | 380V/400V/415V | Compatibilité triphasée, 50/60Hz |

| Fréquence de fonctionnement | 10-30 kHz | Optimisé pour la pénétration de grands composants |

| Température maximale | Jusqu'à 600°C | Suffisant pour la plupart des applications de frettage |

| Efficacité du chauffage | ≥85% | Supérieure aux méthodes de chauffage conventionnelles |

| Système de refroidissement | Refroidissement par air | Aucun raccordement d'eau externe n'est nécessaire |

| Débit d'air requis | 15-40 m³/h | Varie en fonction de la puissance nominale |

| Interface de contrôle | Écran tactile basé sur un PLC | Cycles de chauffage programmables |

| Contrôle de la température | Précision de ±5°C | Contrôle précis de la température |

| Cycle de travail | 100% @ puissance nominale | Capacité de fonctionnement continu |

| Classe de protection | IP54 | Convient aux environnements industriels |

| Options du serpentin de chauffage | Modèles flexibles et fixes | Configurations spécifiques à l'application |

| Caractéristiques de sécurité | Protection contre la surchauffe, limitation du courant | Des systèmes de sécurité complets |

Analyse des performances : Capacité de chauffage et efficacité

Analyse des performances : Capacité de chauffage et efficacité

Les performances des systèmes de chauffage par induction refroidis par air varient en fonction de la taille des composants, de la composition des matériaux et des températures cibles. Les données suivantes illustrent des mesures de performance typiques :

| Type de composant | Gamme de poids (kg) | Température cible (°C) | Temps de chauffage (min) | Réglage de la puissance (kW) |

|---|---|---|---|---|

| Grands roulements | 50-300 | 120-150 | 3-12 | 30-75 |

| Accouplements d'arbres | 100-500 | 150-250 | 8-20 | 50-120 |

| Moyeux d'hélice | 500-2000 | 150-300 | 15-45 | 100-200 |

| Paliers de turbine | 200-800 | 120-200 | 10-30 | 75-150 |

Analyse de la capacité de chauffage

Les systèmes modernes de 30 à 200 kW affichent des capacités de chauffage impressionnantes allant de 1,5 à 2,5 tonnes par heure, en fonction des propriétés des matériaux et des températures cibles. Cela représente une amélioration de 40-60% par rapport aux anciennes technologies de chauffage.

Comparaison de l'efficacité énergétique

Lorsque l'on compare la consommation d'énergie des différentes méthodes de chauffage pour des applications identiques, le chauffage par induction présente des avantages indéniables :

| Méthode de chauffage | Consommation d'énergie (kWh) | Efficacité relative | Émissions de CO₂ (kg) |

|---|---|---|---|

| Chauffage par induction | 100 | 100% (ligne de base) | 40 |

| Torche à gaz | 180 | 56% | 98 |

| Bain d'huile | 230 | 43% | 92 |

| Four électrique | 260 | 38% | 104 |

Processus d'assemblage (frettage) par chauffage par induction

- Préparation de la surface

- S'assurer que les surfaces d'accouplement (arbre, accouplement ou alésage du carter) sont propres, exemptes de bavures, de corrosion et de débris.

- Vérifier les tolérances dimensionnelles.

- Chauffage par induction

- Placer la bobine autour de la bague intérieure (pour les roulements) ou autour de l'accouplement/moyeu.

- Chauffer à la température de rétraction recommandée - souvent entre 80 °C et 130 °C.

- Alignement et installation de Swift

- Une fois suffisamment dilatée, la pièce est installée sur l'arbre ou le boîtier.

- Un alignement correct est essentiel pour éviter un déséquilibre du rotor ou une usure prématurée.

- Refroidissement et contrôles finaux

- Laisser le composant refroidir dans les conditions ambiantes ou avec l'aide de l'air forcé.

- Confirmer un ajustement sûr et serré une fois que le métal se contracte.

- Lubrifier selon les recommandations du fabricant et effectuer les inspections finales d'alignement.

Bonnes pratiques et considérations de sécurité

- Lignes directrices OEM

- La surchauffe peut dégrader les propriétés métallurgiques ; respectez toujours les limites recommandées par le fabricant.

- Formation des opérateurs

- Enseigner aux techniciens le placement correct des serpentins, le contrôle de la température et les procédures d'arrêt d'urgence.

- Équipement de protection individuelle (EPI)

- Des lunettes ou des écrans faciaux, des gants résistants à la chaleur et des vêtements de protection permettent de réduire les risques de brûlure.

- Préparation de l'espace de travail

- Tenir les matériaux inflammables à l'écart des zones chauffées.

- Assurer des zones de manipulation sûres pour les composants chauds pendant qu'ils refroidissent.

- Entretien de l'équipement

- Inspecter régulièrement les bobines d'induction, les câbles d'alimentation et les systèmes d'alimentation en liquide de refroidissement.

Études de cas réels

Révision du moyeu d'hélice de navire

- Scénario: Le moyeu d'hélice d'un vraquier a dû être démonté pour accéder aux joints et aux roulements usés.

- Défi: Le chauffage traditionnel à la flamme risquait de déformer l'arbre d'hélice, tandis que les vérins hydrauliques présentaient des contraintes mécaniques élevées.

- Solution: Un appareil de chauffage par induction de 25 kW a été utilisé pour chauffer uniformément le moyeu à 120 °C, ce qui a permis de l'enlever avec un minimum de force. Le chantier naval a terminé les réparations 40% plus rapidement que l'approche précédente basée sur la flamme.

Remplacement des paliers de turbine dans la production d'électricité

- Scénario: Une turbine à vapeur nécessitait le remplacement périodique des roulements lors d'un arrêt planifié.

- Défi: Le chauffage des fours et le tirage mécanique prolongeraient considérablement les temps d'arrêt, ce qui coûterait à l'usine la perte de production d'électricité.

- Solution: Le chauffage par induction a rapidement dilaté chaque bague de roulement afin qu'elle puisse être facilement retirée de l'arbre de la turbine. Le temps d'arrêt a été réduit de deux jours, ce qui a permis d'économiser une somme estimée à six chiffres en coûts d'exploitation.

Conclusion

En exploitant chauffage par induction Pour le démontage et l'assemblage de roulements de grande taille, d'accouplements d'arbres, de moyeux d'hélices et de roulements de turbines, les chantiers navals et les équipes de maintenance de machines lourdes évitent les nombreux inconvénients des méthodes traditionnelles. Un chauffage rapide, prévisible et localisé améliore la qualité, réduit les risques de dommages et raccourcit considérablement les délais de réparation, autant de facteurs critiques dans des secteurs où la disponibilité et la fiabilité des équipements se traduisent directement en termes de rentabilité.

Adopter sur mesure solutions d'induction et le respect des meilleures pratiques permettront de maximiser les avantages de cette technologie et de transformer des travaux de maintenance complexes en opérations plus fluides, plus sûres et plus rentables.