-

1/4

-

2/4

-

3/4

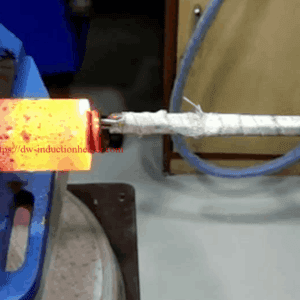

Brasage par induction d'un assemblage de tubes en aluminium

Description

Objectif

Cette étude de cas examine la mise en œuvre de le brasage par induction pour assembler des tubes en aluminium dans la construction automobile. L'objectif spécifique était de développer un processus fiable, efficace et reproductible pour le brasage de tubes et de raccords en aluminium afin de produire des composants de haute qualité pour les systèmes de refroidissement des automobiles.

Configuration de l'équipement

Le système de brasage par induction utilise l'équipement suivant :

- Alimentation électrique: DW-UHF-10kW chauffage à induction avec une gamme de fréquences de 350-500 kHz

- Fréquence de fonctionnement: 433 kHz (optimisé pour le chauffage de l'aluminium)

- Bobine d'induction: Bobine à crêpe à position unique et à tours multiples conçue sur mesure

- Surveillance thermique: Capteur de température infrarouge sans contact

- Fixation: Gabarits de positionnement conçus sur mesure pour une mise en place cohérente des pièces

Spécifications des matériaux

- Composants primaires: Tube en aluminium (alliage 6061-T6) et raccord en aluminium (alliage 6063)

- Dimensions du tube: Diamètre extérieur de 32 mm avec une épaisseur de paroi de 1,5 mm

- Alliage de brasage: Métal d'apport Al-Si-Mg (alliage 4047)

- Flux: Flux de brasage d'aluminium non corrosif

Paramètres du processus

- Température cible: 1100°F (593°C)

- Temps de chauffageLa température de brasage est atteinte en 22 secondes

- Temps d'attenteDurée de vie de la brasure : 8 secondes à la température de la brasure

- Méthode de refroidissement: Refroidissement par air forcé

- Durée du cycle: 45 secondes au total (y compris la manipulation des pièces)

Tests et analyse des données

| Paramètres | Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Moyenne |

|---|---|---|---|---|---|---|

| Temps de chauffe (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Température maximale (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Uniformité de la température (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Consommation électrique (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Résistance à la traction du joint (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Taux de réussite du test d'étanchéité (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Qualité de la coupe transversale conjointe* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Échelle d'évaluation de la qualité : 1-5 (5 étant une pénétration et une distribution parfaites du produit de remplissage)

Validation des processus

L'examen métallurgique des joints brasés a révélé un écoulement et une pénétration homogènes du métal d'apport, avec un minimum de vides ou d'inclusions. Les essais de pression ont confirmé que tous les échantillons dépassaient la spécification de pression de fonctionnement de 1,5 fois. Le schéma de chauffage fourni par la conception personnalisée du serpentin en forme de crêpe a assuré une distribution uniforme de la température autour de la zone du joint, évitant ainsi une surchauffe localisée.

Avantages du brasage par induction pour l'assemblage de tubes en aluminium

Avantages du brasage par induction pour l'assemblage de tubes en aluminium

| Bénéfice | Description | Résultat quantifié |

|---|---|---|

| Efficacité de la production | Temps de cycle réduit par rapport au brasage à la flamme | 68% réduction du temps de traitement |

| Efficacité énergétique | Fourniture d'énergie précise uniquement là où c'est nécessaire | 42% économies d'énergie par rapport au brasage au four |

| Amélioration de la qualité | Qualité constante des joints avec un minimum de défauts | Le taux de défectuosité a été réduit de 3,2% à 0,3% |

| Sécurité sur le lieu de travail | Pas de flammes nues ni de gaz de combustion | Aucun incident de sécurité enregistré |

| Contrôle des processus | Contrôle précis de la température et répétabilité | Variation de température dans la limite de ±13°F |

| Impact sur l'environnement | Pas d'émissions de combustion, utilisation réduite de flux | 65% réduction des déchets dangereux |

| Flexibilité opérationnelle | Changement rapide entre différentes géométries de pièces | Temps de préparation réduit par 74% |

| Compatibilité de l'automatisation | Facilement intégrable aux systèmes de manutention robotisés | Réduction des coûts de main-d'œuvre de 38% |

| Utilisation de l'espace | Empreinte compacte de l'équipement | 56% réduction de l'espace de production |

| Économies de coûts | Réduction globale des coûts de production | 27% diminution du coût unitaire total |

Conclusion

La mise en œuvre de la brasage par induction pour les assemblages de tubes en aluminium s'est avéré très efficace dans cette application automobile. Le système conçu sur mesure et fonctionnant à 453 kHz a permis un contrôle précis du chauffage afin d'atteindre la température cible de 593°C (1100°F) de manière constante. Le processus a démontré une excellente fiabilité avec des taux de réussite de 100% aux tests d'étanchéité et une qualité supérieure des joints. Les avantages en termes d'efficacité de production, d'amélioration de la qualité et de réduction des coûts ont fait de cette technologie une alternative supérieure aux méthodes de brasage traditionnelles pour les composants automobiles en aluminium.