-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

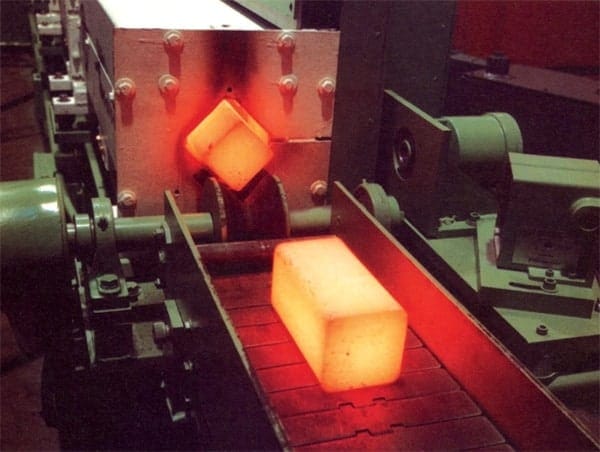

Four de forgeage par induction pour barres et billettes

Description

Four de forgeage par induction pour le formage à chaud de barres, de billettes et de tiges d'aluminium, d'acier et de cuivre

Four de forgeage par induction pour barres et billettes est une méthode largement utilisée pour chauffer des objets métalliques. Le processus implique l'utilisation d'un champ électromagnétique pour générer de la chaleur à l'intérieur de l'objet à chauffer. Le forgeage par induction est couramment utilisé dans la production de barres, de billettes et de tiges en divers métaux tels que l'aluminium, l'acier et le cuivre. Ce document de recherche vise à explorer le processus de forgeage par induction des barres et des billettes, ses avantages et ses défis, ainsi que ses applications dans différentes industries.

Four de forgeage par induction pour barres et billettes Processus :

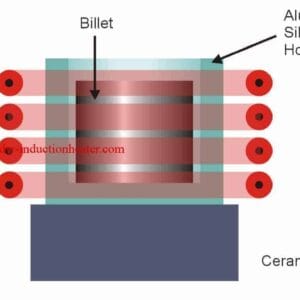

Le processus de forgeage par induction implique l'utilisation d'une bobine d'induction qui produit un champ électromagnétique. La barre ou la billette est placée dans la bobine et le champ magnétique alternatif induit un courant électrique à l'intérieur de l'objet, ce qui génère de la chaleur en raison de la résistance. La chaleur produite est proportionnelle à la puissance du champ électromagnétique et à la résistance du métal chauffé.

Avantages du four de forgeage par induction de barres et de billettes :

Le forgeage par induction offre plusieurs avantages par rapport aux méthodes de chauffage traditionnelles. Ces avantages sont les suivants

1. Efficacité élevée : Le forgeage par induction est une méthode très efficace car la chaleur est générée directement à l'intérieur de l'objet à chauffer. Il n'est donc pas nécessaire de préchauffer l'objet, ce qui réduit la consommation d'énergie et permet de gagner du temps.

2. Chauffage précis : Le forgeage par induction permet un contrôle précis du processus de chauffage. La chaleur générée peut être adaptée aux besoins spécifiques de l'objet à chauffer.

3. Qualité constante : Le forgeage par induction produit une chaleur de qualité constante puisqu'elle est générée uniformément dans l'ensemble de l'objet. Cela garantit que le produit final est de haute qualité et répond aux spécifications requises.

Défis du four de forgeage par induction de barres et de billettes :

Bien que forgeage par induction offre plusieurs avantages, elle présente également certains défis. Voici quelques-uns des défis associés au forgeage par induction :

1. Taille limitée : Le forgeage par induction convient pour chauffer des objets de petite ou moyenne taille. Les objets de grande taille nécessitent plus de puissance et peuvent ne pas être réalisables avec le forgeage par induction.

2. Coût initial : le forgeage par induction nécessite un investissement initial important dans l'équipement et l'infrastructure. C'est pourquoi il est moins adapté aux opérations à petite échelle.

3. Préparation de la surface : Le forgeage par induction exige que la surface de l'objet chauffé soit propre et exempte d'impuretés. Cela nécessite un temps de préparation et un coût supplémentaires.

Applications du four de forgeage par induction de barres et de billettes :

Le four à induction pour le forgeage des barres et des billettes est largement utilisé dans diverses industries. Voici quelques-unes des applications du forgeage par induction :

1. Industrie automobile : Le forgeage par induction est utilisé dans la production de pièces automobiles telles que les engrenages, les essieux et les vilebrequins.

2. Industrie aérospatiale : Le forgeage par induction est utilisé dans la production de composants pour les véhicules aérospatiaux tels que les avions, les navettes spatiales et les satellites.

3. Industrie de la construction : Le forgeage par induction est utilisé dans la production de barres d'armature, de boulons et d'écrous utilisés dans la construction.

Pour chauffer divers matériaux en barre : acier et fer, bronze, laiton, alliage d'aluminium, etc.

L'image n'est qu'une référence, la couleur peut varier en fonction de la puissance de l'appareil.

Les fonctions et les spécifications particulières sont adaptées aux besoins du client.

Caractéristiques et avantages :

1. automatique : alimentation automatique, sélection automatique de la pièce bonne ou mauvaise, mesure automatique de la température, décharge automatique.

2. Conception intégrée : Permet d'économiser du temps, de l'argent et de l'espace lors de l'installation.

3. Le panneau de commande intégré affiche les états de fonctionnement de la machine, afin de faciliter le diagnostic des pannes.

| Caractéristiques | Détail | |

| 1 | Chauffage rapide et stable | économiser de l'énergie électrique 20%- 30% par rapport à la méthode traditionnelle ; Rendement élevé et faible consommation d'énergie |

| 2 | Petite taille | Facile à installer, à utiliser et à réparer |

| 3 | Sûre et fiable | Pas de haute tension, très sûr pour vos travailleurs. |

| 4 | Un système de circulation du froid | Capable de fonctionner en continu 24 heures sur 24 |

| 5 | autoprotection complète fonction | de nombreux types de lampes d'alarme : surintensité, surtension, surchauffe, manque d'eau, etc. Ces lampes peuvent contrôler et protéger les machines. |

| 6 | Protection de l'environnement | Presque pas de couche d'oxyde, ne produit pas de gaz d'échappement, ni d'eaux usées |

| 7 | Type d'IGBT | Éviter l'interruption d'un réseau électrique non relié ; Assurer la longévité de la machine. |

Paramètres du four de forgeage à chaud des billettes de métaux :

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tension d'entrée | 3phases, 380V/410V/440V, 50/60Hz | ||||||

| Courant d'entrée maximal | 320A | 400A | 480A | 640A | 800A | 960A | |

| Fréquence d'oscillation | 0.5KHz^20KHz (la fréquence d'oscillation sera personnalisée en fonction de la taille des pièces chauffantes) | ||||||

| Cycle d'utilisation Chargement | 100%, 24h de fonctionnement continu | ||||||

| Désirs d'eau de refroidissement | 0,1MPa<Pression de l'eau<0,3MPa, Dureté de l'eau<50 | ||||||

| Dimension | Hôte | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Extension | L'extension sera personnalisée en fonction du matériau et de la taille des pièces chauffantes. | ||||||

| Poids | 110 kg | 150 kg | 160 kg | 170 kg | 200 kg | 220 kg | |

| Dépend de la dimension de l'extension | |||||||

Dans le four de forgeage à chaud des billettes de métaux par induction, l'ensemble des billettes ou des lopins est chauffé. Normalement, pour les billettes ou les lopins courts, une trémie ou un bol est utilisé pour présenter automatiquement les billettes en ligne à des rouleaux pinceurs, à des tracteurs à chaîne ou, dans certains cas, à des poussoirs pneumatiques. Les billettes sont ensuite entraînées dans la bobine, l'une derrière l'autre, sur des rails refroidis à l'eau ou sur des revêtements céramiques utilisés dans l'alésage de la bobine pour réduire les frottements et prévenir l'usure. La longueur de la bobine est fonction du temps de trempage requis, de la durée du cycle par composant et de la longueur de la billette. Dans les travaux de grande envergure, il n'est pas rare d'avoir 4 ou 5 bobines en série pour obtenir 5 m de bobine ou plus.

Conclusion :

Four de forgeage par induction pour barres et billettes est une méthode très efficace et précise pour chauffer des objets métalliques. Bien qu'elle présente certains défis, elle reste une méthode populaire dans diverses industries, notamment l'automobile, l'aérospatiale et la construction. Les avantages du forgeage par induction sont sa grande efficacité, son chauffage précis et sa qualité constante. On peut donc conclure que le forgeage par induction est un procédé précieux et efficace pour l'industrie métallurgique.

Produits similaires

-

Forgeage par induction de barres et de tiges pour le cuivre et l'acier ferreux

-

Systèmes de chauffage de barres par induction pour les applications de forgeage, de laminage et d'extrusion des métaux

-

chauffages de billettes par induction pour le formage à chaud de l'acier, du cuivre et de l'aluminium

-

Billets de forgeage par induction