Brasage par induction de tubes en aluminium avec chauffage par induction à haute fréquence

Les nouveaux domaines d'application de chauffage par induction nécessitent l'analyse de la distribution de la température à l'intérieur des composants chauffés en tenant compte des structures correspondantes et des propriétés des matériaux. La méthode des éléments finis (FEM) constitue un outil puissant pour effectuer de telles analyses et optimiser les processus de chauffage par induction grâce à des analyses et simulations numériques couplées électromagnétiques et thermiques.

L'objectif principal de cette contribution est d'indiquer la possibilité d'appliquer la technologie de brasage par induction appropriée, sophistiquée et efficace pour la fabrication de collecteurs solaires, sur la base de simulations numériques et d'expériences réalisées.

Description du problème

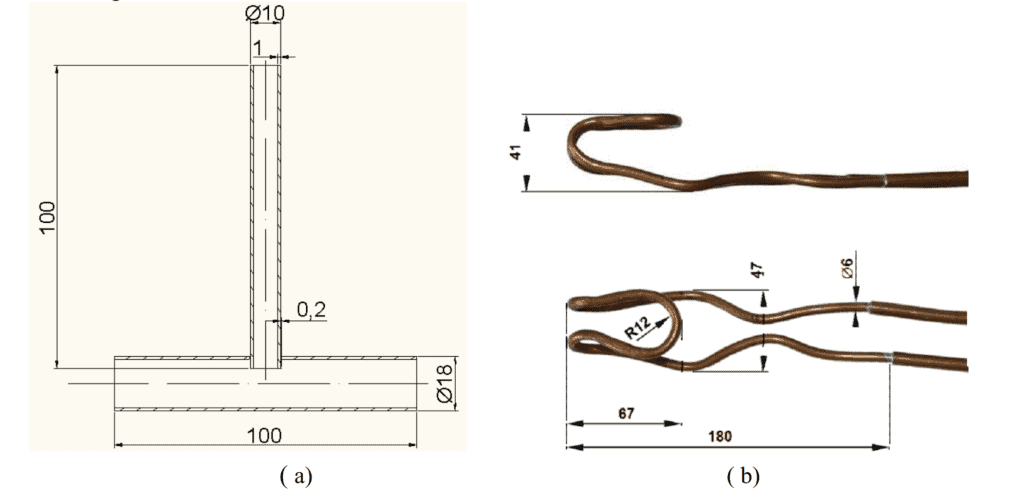

Ce travail porte sur la conception de composants de capteurs solaires adaptés au processus de brasage, à savoir les pièces du tube collecteur (Fig. 1a). Les tubes sont fabriqués à partir d'un alliage d'aluminium de type AW 3000 dont la composition chimique est indiquée dans le tableau 1. Pour le brasage, l'alliage de type Al 104 est utilisé (tableau 2) ainsi que le flux Braze Tec 32/80 dont les résidus ne sont pas corrosifs. L'intervalle de température entre le solidus et le liquidus de l'alliage de brasage Al 104 est compris entre 575 °C et 585 °C. La température de solidus du matériau du tube est de 650 °C.

Tableau 1 Composition chimique de l'alliage AW 3000 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | équilibre |

Tableau 2 Composition chimique de l'alliage de brasage de type Al 104 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | équilibre |

Le processus de brasage suppose l'application d'un chauffage par induction. Il est nécessaire de concevoir le système de chauffage par induction de manière à ce que les températures de brasage soient atteintes dans la zone de joint (métaux brasés - alliage de brasage) en même temps. De ce point de vue, il est très important de sélectionner correctement la bobine d'induction, sa géométrie et ses paramètres de fonctionnement (principalement la fréquence et le courant de la source). La forme et les dimensions de la bobine d'induction en cuivre refroidie à l'eau sont illustrées à la figure 1b.

L'effet des paramètres pertinents du chauffage par induction sur la distribution de la température dans les pièces brasées a été évalué à l'aide de la simulation numérique du chauffage par induction en appliquant le code de programme ANSYS 10.0.

Modèle de simulation

Conformément à la méthodologie de résolution des problèmes électromagnétiques et thermiques couplés par la méthode des éléments finis à l'aide du logiciel ANSYS 10.0 [3-5], le modèle de simulation du processus de chauffage par induction pour le brasage a été développé, y compris les conditions géométriques, physiques, initiales et limites. L'objectif principal de la simulation numérique était de définir les paramètres optimaux du chauffage par induction (la fréquence et le courant de la source) pour obtenir la distribution de température requise dans la zone de formation du joint.

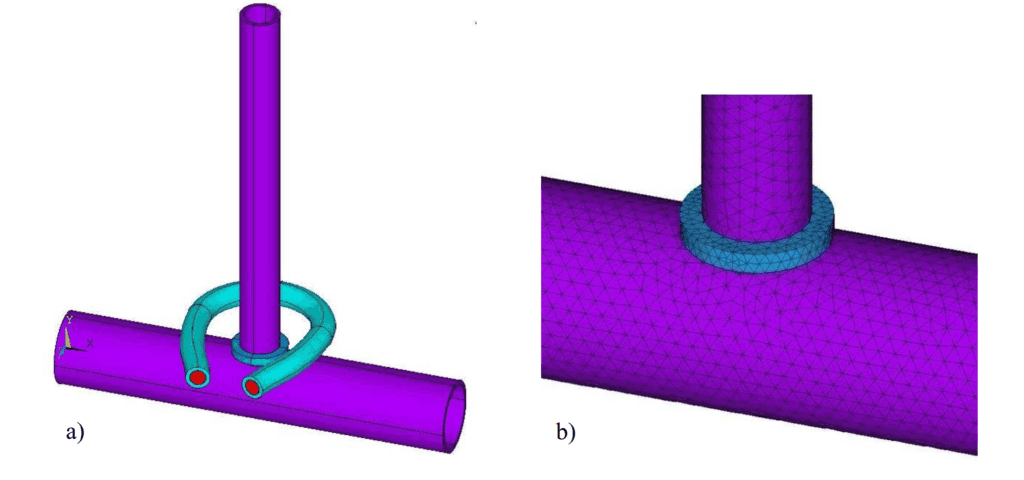

Le modèle 3D suggéré (figure 2) pour l'analyse électromagnétique se compose du modèle des tubes, de l'alliage de brasage, de la bobine d'induction refroidie à l'eau et de l'air environnant (non représenté sur la figure 2). Dans l'analyse thermique, seuls les tubes et la brasure ont été pris en compte. Un détail du maillage généré à partir des éléments linéaires à 8 nœuds dans la zone de formation du joint est illustré à la figure 2b.

Fig. 2 a) Modèle géométrique pour l'analyse électromagnétique sans air environnant et b) détail du maillage 3D généré dans la zone de formation du joint. Les dépendances en température des propriétés électriques et thermiques de l'alliage AW 3000 et de l'alliage de brasage Al 104 ont été obtenues à l'aide du logiciel JMatPro [6]. Étant donné que les matériaux utilisés sont non magnétiques, leur perméabilité relative µr = 1.

La température initiale des matériaux brasés était de 20 °C. Des contacts électriques et thermiques parfaits sur les surfaces limites des matériaux ont été supposés. La fréquence du courant de source dans la bobine d'induction était supposée être de 350 kHz. La valeur du courant de source a été définie dans l'intervalle de 600 A à 700 A. Le refroidissement des tubes brasés par convection libre et par rayonnement vers l'air à une température de 20 °C a été pris en compte. Le coefficient de transfert thermique combiné dépendant de la température de surface des pièces brasées a été défini. Dans la figure 3, la distribution de la température dans les composants brasés après l'obtention des températures requises dans la zone de joint est montrée pour des valeurs choisies de courants de source appliqués en bobine de chauffage par induction. Le temps de 36 secondes en utilisant le courant de source de 600 A semble assez long. Le chauffage rapide appliquant le courant de source de 700 A ne peut pas être suffisant pour la fusion de l'alliage de brasage Al 104. C'est pourquoi il est recommandé d'utiliser un courant de source d'environ 620 A à 640 A, ce qui permet d'obtenir des temps de brasage compris entre 25 et 27,5 secondes.......