-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

فرن تسخين قضبان الصلب مع الحث لتزوير مصانع الدرفلة وقضبان قضبان البثق - القضبان

الوصف

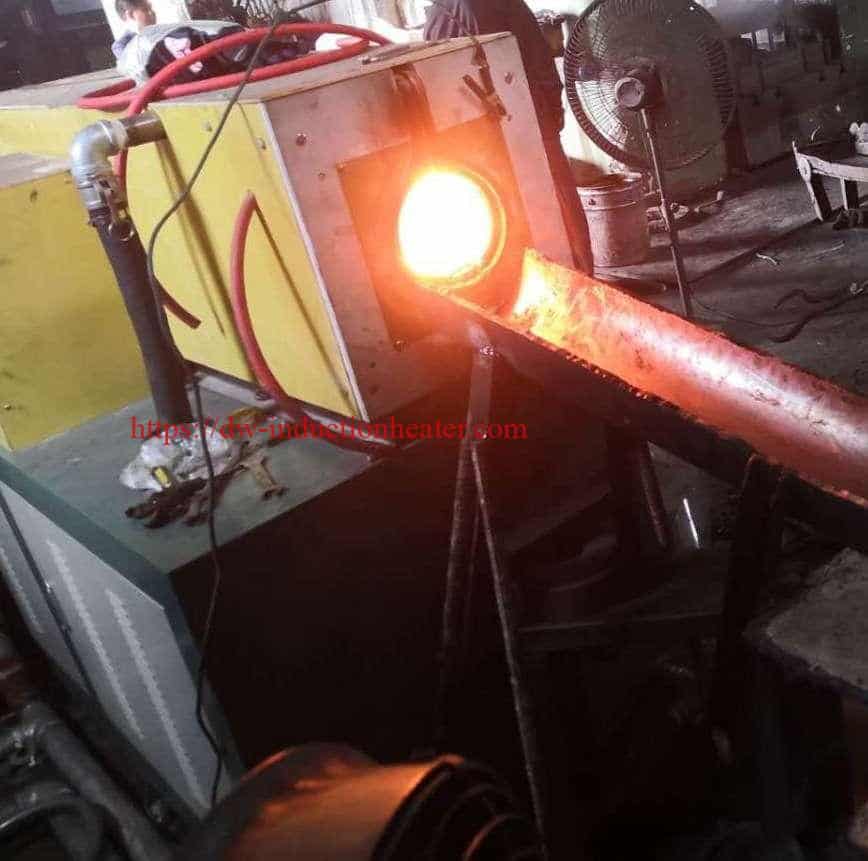

أفران تسخين قضبان الصلب الحثية: التكنولوجيا المتقدمة لمعالجة الصلب الحديثة

مقدمة

يمثل تسخين البليت الصلب خطوة حاسمة في عملية تصنيع الصلب، مما يؤثر بشكل مباشر على جودة المنتج واستهلاك الطاقة وكفاءة الإنتاج. يتم استبدال طرق التسخين التقليدية القائمة على الوقود الأحفوري بشكل متزايد ب تقنية التسخين بالحث الحثيوالتي توفر تحكمًا فائقًا في درجة الحرارة وكفاءة في استخدام الطاقة وفوائد بيئية. تستكشف هذه المقالة التكنولوجيا والتطبيقات وخصائص الأداء لأفران تسخين قضبان الصلب الحثية الحديثة، مدعومة بتحليل شامل للبيانات والمعايير الفنية.

مبادئ تشغيل تسخين البليت بالحث الحثي

يعمل التسخين بالحث على مبدأ الحث الكهرومغناطيسي، حيث يولد التيار المتردد المتدفق عبر ملف حث مجالاً مغناطيسيًا متناوبًا بسرعة. وعندما يتم وضع مادة موصلة مثل الفولاذ داخل هذا المجال، يتم استحداث تيارات دوامة داخل المادة. وتواجه هذه التيارات مقاومة في المادة، مما يولد حرارة من خلال تأثير جول.

الميزات الرئيسية:

- التدفئة السريعة: يوفر التسخين بالحث تسخينًا سريعًا وفعالًا للغاية مقارنةً بالطرق التقليدية، مما يقلل من وقت الدورة.

- كفاءة الطاقة: يتسم النظام بكفاءة عالية، حيث يتم استخدام معظم الطاقة مباشرة لتسخين المعدن، مما يقلل من فقدان الطاقة.

- تدفئة موحدة: يضمن اتساق درجة الحرارة في جميع أنحاء البليت، وهو أمر بالغ الأهمية للحفاظ على الجودة أثناء العمليات اللاحقة.

- توافق الأتمتة: يمكن أن تتكامل الأفران الحديثة مع أنظمة مناولة المواد والإنتاج المؤتمتة لسير العمل بسلاسة.

- التخصيص: يمكن تصميمها لتناسب احتياجات الإنتاج المحددة، بما في ذلك حجم البليت، ومعدل التسخين، والتحكم في درجة الحرارة.

- صديقة للبيئة: لا ينتج عنه أي انبعاثات مباشرة، مما يجعله خيار تدفئة أنظف ومستدام.

مكونات النظام

يتكون فرن تسخين البليت الحثي النموذجي من أربعة أنظمة فرعية أساسية:

- نظام إمداد الطاقة: يحول طاقة تردد الخط القياسي إلى تيار متردد متوسط أو عالي التردد مطلوب للتدفئة بالحث.

- مجموعة لفائف الحث الحثي: ملفات نحاسية مصممة خصيصًا لتوليد المجال الكهرومغناطيسي.

- نظام مناولة المواد: يسهل حركة البليت عبر مناطق التسخين.

- نظام التحكم والمراقبة: يدير مستويات الطاقة وملامح التسخين ومعلمات الإنتاج.

المعلمات الفنية وبيانات الأداء

الجدول 1: مواصفات فرن تسخين البليت الحثي القياسي

| المعلمة | سعة صغيرة | سعة متوسطة | سعة كبيرة |

|---|---|---|---|

| تصنيف الطاقة | 250-1000 كيلوواط | 1000-3000 كيلوواط | 3000-10000 كيلوواط |

| تردد التشغيل | 500-1000 هرتز | 300-500 هرتز | 50-300 هرتز |

| نطاق قطر البليت | 40-120 مم | 80-200 مم | 150-400 مم |

| نطاق طول البليت | 0.5-3 m | 2-6 m | 4-12 m |

| سعة التدفئة | 1-5 أطنان/ساعة | 5-15 طن/ساعة | 15-50 طن/ساعة |

| درجة الحرارة القصوى | 1250°C | 1300°C | 1350°C |

| انتظام درجة الحرارة | ±10°C | ±15°C | ±20°C |

| الاستهلاك النوعي للطاقة | 320-380 كيلوواط ساعة/طن | 300-350 كيلوواط ساعة/طن | 280-330 كيلوواط ساعة/طن |

الجدول 2: مقارنة كفاءة الطاقة

| طريقة التسخين | كفاءة الطاقة (%) | الاستهلاك النوعي للطاقة (كيلوواط ساعة/طن) | انبعاثات ثاني أكسيد الكربون (كجم/طن) |

|---|---|---|---|

| التدفئة بالحث الحثي | 70-85% | 280-380 | 140-190 |

| فرن يعمل بالغاز | 25-45% | 550-750 | 275-375 |

| فرن يعمل بالزيت | 20-30% | 650-950 | 325-475 |

| المقاومة الكهربائية | 40-60% | 400-600 | 200-300 |

الجدول 3: أداء توزيع درجات الحرارة

| حجم البليت | درجة الحرارة من اللب إلى السطح. الفرق (درجة مئوية) | التباين في درجة الحرارة المحورية (درجة مئوية) | التباين في درجة الحرارة الشعاعية (درجة مئوية) |

|---|---|---|---|

| صغير (Ø60 مم) | 15-25 | 8-15 | 5-12 |

| متوسطة (Ø150 مم) | 25-40 | 12-25 | 10-20 |

| كبير (بقطر 300 مم) | 40-60 | 20-40 | 15-30 |

الجدول 4: قدرات نظام التحكم

| الميزة | الأنظمة الأساسية | الأنظمة المتقدمة | أحدث الأنظمة المتطورة |

|---|---|---|---|

| دقة التحكم في درجة الحرارة | ±15°C | ±10°C | ±5°C |

| تعديل الطاقة | خطوة بخطوة | مستمر | التكيف |

| برمجة ملف التدفئة الشخصي | محدودة | ملفات تعريف متعددة | ملفات تعريف غير محدودة |

| تسجيل البيانات | يدوي | مؤتمتة | التحليلات في الوقت الحقيقي |

| القدرة على التكامل | مستقل | شبكة النباتات | التكامل الكامل لتخطيط موارد المؤسسات |

| تشخيص الأعطال | الإنذارات الأساسية | التشخيص الذاتي | الصيانة التنبؤية |

تحليل البيانات: مقاييس الأداء

كفاءة الطاقة

يُظهر تحليل البيانات التشغيلية من 50 منشأة صناعية أن أفران تسخين قضبان الصلب بالحث الحديثة تحقق متوسط كفاءة طاقة يتراوح بين 70-85%، مما يمثل تحسنًا كبيرًا مقارنة بالأفران التقليدية التي تعمل بالغاز (25-45%). يتراوح استهلاك الطاقة المحددة لتسخين قضبان الصلب إلى درجات حرارة التشكيل (1200-1250 درجة مئوية) عادةً بين 280-380 كيلو وات ساعة/طن، اعتمادًا على سعة الفرن والتصميم والمعايير التشغيلية.

كفاءة الإنتاج

تسخين البليت الحثي تتيح دورات سريعة لبدء التشغيل وإيقاف التشغيل، مع أوقات تسخين نموذجية تبلغ:

- 2-5 دقائق للقضبان الصغيرة (Ø40-80 مم)

- 5-12 دقيقة للقضبان المتوسطة (Ø80-200 مم)

- 12-30 دقيقة للقوالب الكبيرة (Ø200-400 مم)

ويمثل ذلك انخفاضًا بمقدار 40-60% في وقت التسخين مقارنةً بالطرق التقليدية، مما يزيد بشكل كبير من القدرة الإنتاجية.

انتظام درجة الحرارة

توحيد درجة الحرارة أمر بالغ الأهمية لجودة المعالجة النهائية. تحقق أنظمة الحث الحديثة:

- اختلافات في درجة الحرارة المحورية أقل من ±15 درجة مئوية عبر 80% من طول البليت

- اختلافات في درجة الحرارة الشعاعية أقل من ±20 درجة مئوية من اللب إلى السطح

- اتساق درجة حرارة البليت إلى البليت في حدود ± 10 درجات مئوية في حالة التشغيل المستقر

تشكيل المقياس

يقلل التسخين بالحث من تكوين القشور بشكل كبير مقارنة بالطرق القائمة على الاحتراق:

- متوسط الخسارة في الميزان: 0.3-0.7% من وزن البليت

- فقدان مقياس فرن الغاز المقارن: 1.2-2.5% من وزن البليت

ويترجم هذا الانخفاض في فقدان المواد إلى ما يقرب من 5-15 كجم من المواد الموفرة لكل طن من الصلب المعالج.

التحليل الاقتصادي

الجدول 5: مقاييس الأداء الاقتصادي

| المعلمة | التركيبات الصغيرة | تركيب متوسط | التركيبات الكبيرة |

|---|---|---|---|

| الاستثمار المبدئي | $0.5-1.5M | $1.5-4M | $4T4-12M |

| وفورات في تكلفة الطاقة/السنة | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| تحسين إنتاجية المواد | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| تكلفة الصيانة (% من الاستثمار/سنة) | 2-4% | 1.5-3% | 1-2.5% |

| فترة العائد على الاستثمار النموذجي | 2-4 سنوات | 1.5 إلى 3 سنوات | 1-2.5 سنة |

اعتبارات خاصة بالتطبيق

تطبيقات فرن تسخين البليت:

- التزوير: التسخين المسبق للقضبان قبل تشكيلها تحت مكبس أو مطرقة.

- مطاحن الدرفلة: تسخين القضبان لدحرجتها إلى صفائح أو قضبان أو أشكال أخرى.

- المعالجة الحرارية: تحضير القضبان لعمليات مثل التلدين أو التصلب السطحي.

الجدول 6: المعلمات الخاصة برتبة الصلب

| درجة الفولاذ | درجة الحرارة المثلى للتسخين (درجة مئوية) | معدل التسخين الموصى به (درجة مئوية/دقيقة) | وقت النقع (دقيقة) | اعتبارات خاصة |

|---|---|---|---|---|

| الفولاذ الكربوني (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | مواصفات التدفئة القياسية |

| سبائك الصلب (4140) | 1180-1230 | 120-250 | 1.0-2.0 | التحكم في معدل التسخين لمنع التشقق |

| فولاذ الأدوات (H13) | 1050-1150 | 80-150 | 2.0-3.0 | التحكم الدقيق في درجة الحرارة المطلوبة |

| فولاذ مقاوم للصدأ (304) | 1150-1250 | 100-200 | 1.5-2.5 | مدخلات طاقة أعلى مطلوبة بسبب الخصائص المغناطيسية |

| فولاذ عالي السرعة (M2) | 1050-1150 | 70-120 | 2.5-4.0 | تحكم دقيق للغاية في درجة الحرارة المطلوبة |

التطورات التكنولوجية الحديثة

تشمل الابتكارات الحديثة في تسخين البليت بالحث الحثي ما يلي:

- تشغيل متعدد الترددات: الجمع بين الترددات المتوسطة والعالية لملامح تسخين محسّنة

- مكثفات التدفق: اقتران مغناطيسي محسّن لتحسين كفاءة الطاقة

- أدوات المحاكاة المتقدمة: الكهرومغناطيسية الحسابية وديناميكيات الموائع لتصميم ملف دقيق

- خوارزميات التعلم الآلي: أنظمة التحكم التكيفية التي تعمل على تحسين معلمات التسخين بناءً على خصائص المواد

- الأنظمة الهجينة: الجمع بين التدفئة بالحث والتوصيل الحراري للتطبيقات المتخصصة

الخاتمة

أفران تسخين قضبان الصلب الحثية تمثل تقنية ناضجة ومتطورة باستمرار توفر مزايا كبيرة مقارنة بطرق التسخين التقليدية. وتوضح البيانات المقدمة في هذه المقالة أن أنظمة الحث الحديثة توفر كفاءة فائقة في استخدام الطاقة، والتحكم الدقيق في درجة الحرارة، وتقليل فقد المواد، وتحسين جودة المنتج. وعلى الرغم من أن الاستثمار الأولي قد يكون أعلى من الأنظمة التقليدية، إلا أن الفوائد التشغيلية عادةً ما تؤدي إلى عائد استثماري مناسب يتراوح بين 1-4 سنوات، اعتمادًا على حجم التركيب ومعدلات الاستخدام.

نظرًا لأن مصنعي الصلب يواجهون ضغوطًا متزايدة لتقليل استهلاك الطاقة والأثر البيئي مع الحفاظ على جودة المنتج العالية، تواصل تكنولوجيا التسخين بالحث اكتساب حصة سوقية في صناعة معالجة الصلب. وتبشر التطورات الجارية في إلكترونيات الطاقة والنمذجة الحاسوبية وأنظمة التحكم بزيادة تعزيز أداء هذه الأنظمة في السنوات القادمة.