تعظيم الكفاءة: وصلات الألواح النحاسية والنحاسية باستخدام تقنية التسخين بالحث الحراري

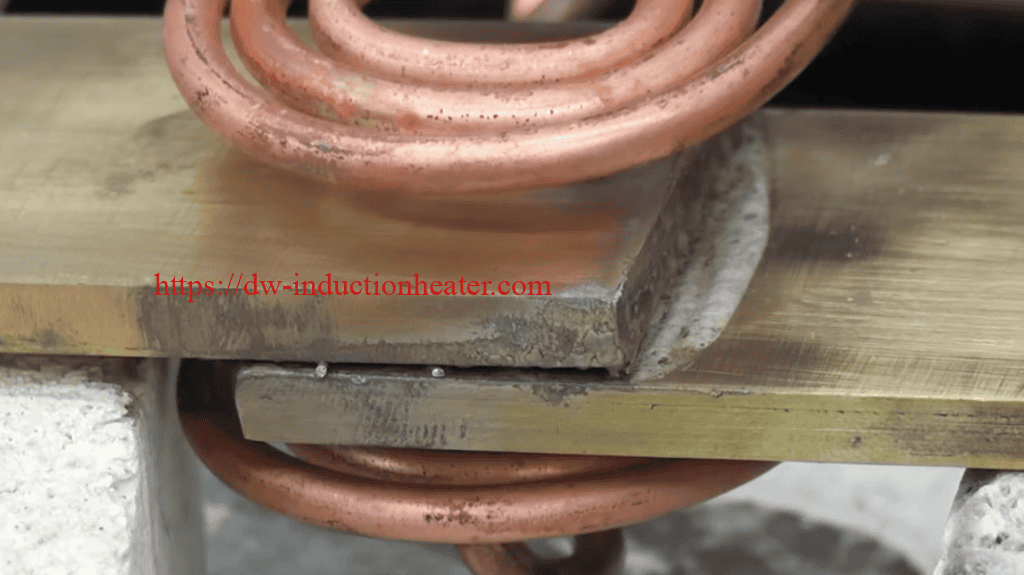

في مشهد التصنيع سريع التطور اليوم، يمثل الربط بين ألواح النحاس والنحاس الأصفر عملية بالغة الأهمية في العديد من الصناعات - من الهندسة الكهربائية إلى أنظمة السباكة وتصنيع السيارات إلى تطبيقات الطاقة المتجددة. بينما خدمت طرق الربط التقليدية الصناعات بشكل جيد لعقود من الزمن, تقنية التسخين بالحث الحثي برزت كبديل متفوق، حيث توفر دقة وكفاءة غير مسبوقة في استخدام الطاقة وجودة الوصلات. يستكشف هذا التحليل الشامل المعلمات التقنية واستراتيجيات تحسين العمليات والتطبيقات الواقعية للتسخين بالحث لوصلة الألواح النحاسية والنحاسية.

يُستخدم النحاس والنحاس الأصفر على نطاق واسع في البيئات الصناعية نظرًا لتوصيلهما الممتاز ومقاومتهما للتآكل وسهولة تصنيعهما. ومع ذلك، فإن ربط هذه المعادن غير الحديدية - خاصةً في أشكال الألواح - غالبًا ما يطرح تحديات فريدة من نوعها. إحدى أكثر التقنيات فعالية لإنشاء وصلات ألواح نحاسية ونحاسية عالية الجودة وموثوقة هي التسخين بالحث الحثي.

فهم التسخين التعريفي للوصلات النحاسية النحاسية النحاسية

يستخدم التسخين بالحث الحثي مجالات كهرومغناطيسية لتوليد الحرارة مباشرةً داخل المواد الموصلة دون تلامس مادي. وعند تطبيق هذه التقنية على وصل ألواح النحاس والنحاس الأصفر والنحاس الأصفر، فإنها توفر العديد من المزايا المميزة:

- تحكم دقيق في الحرارة: يتم توليد الحرارة في المكان المطلوب بالضبط، مما يقلل من التشوه الحراري

- دورات تسخين سريعة: أسرع بكثير من طرق التسخين التقليدية

- كفاءة الطاقة: ما يصل إلى 80% أكثر كفاءة من التسخين باللهب أو المقاومة

- عملية نظيفة: لا توجد نواتج احتراق ثانوية أو تلوث سطحي

- نتائج متسقة: معايير عملية قابلة للتكرار بدرجة عالية لضمان الجودة

المعلمات الفنية لأنظمة التسخين التعريفي لتوصيل النحاس بالنحاس الأصفر

فعالية التسخين بالحث لربط الألواح النحاسية والنحاسية يعتمد على التكوين الدقيق للمعلمات الفنية. يوفر الجدول التالي مواصفات شاملة لنتائج الربط المثلى:

| المعلمة | التطبيقات على نطاق صغير الحجم | التطبيقات متوسطة الحجم | التطبيقات على النطاق الصناعي |

|---|---|---|---|

| ناتج الطاقة | 5-15 كيلوواط | 15-50 كيلو واط | 50-200 كيلوواط |

| نطاق التردد | 200-400 كيلوهرتز | 50-150 كيلوهرتز | 10-50 كيلوهرتز |

| وقت التدفئة | 5-15 ثانية | 15-45 ثانية | 45-120 ثانية |

| المسافة من الملف إلى العمل | 1-3 مم | 3-7 مم | 7-15 مم |

| تصميم اللفائف | حلزوني/فطيرة حلزونية | حلزوني/قناة حلزونية | على شكل مخصص |

| نطاق درجة الحرارة | 700-850°C | 750-900°C | 800-950°C |

| نظام التبريد | تبريد الهواء | التبريد بالماء (حلقة مغلقة) | مبرد بالماء (صناعي) |

| نظام التحكم | PLC اليدوي/الأساسي | نظام التحكم المنطقي القابل للبرمجة (PLC) المتقدم | مؤتمتة بالكامل مع تسجيل البيانات |

| استهلاك الطاقة | 0.1-0.3 كيلوواط ساعة لكل مفصل | 0.3-0.8 كيلوواط ساعة لكل مفصل | 0.8-2.5 كيلوواط/ساعة لكل وصلة |

| نطاق سماكة المفصل | 0.5 - 3 مم | 3-10 مم | 10-30 مم |

اعتبارات خاصة بالمواد

تؤثر الخصائص الكهرومغناطيسية للنحاس والنحاس الأصفر بشكل مباشر على كفاءة التسخين بالحث. الموصلية الكهربائية العالية للنحاس (5.96 × 10 × 5.96 × 107 S/م) يجعلها شديدة الاستجابة لمجالات الحث، في حين أن الموصلية المنخفضة للنحاس الأصفر (عادةً ما تكون 1.5-1.6 × 107 S/م حسب محتوى الزنك) يخلق خصائص تسخين مختلفة.

للانضمام الأمثل:

- الوصلات النحاسية إلى النحاسية: تتطلب ترددات أعلى (150-400 كيلو هرتز) لتوزيع الحرارة المتحكم فيه

- الوصلات النحاسية إلى النحاسية: الاستفادة من الترددات المتوسطة (50-150 كيلوهرتز) مع دورات تسخين أطول

- الوصلات النحاسية إلى النحاسية: ضرورة وجود معايير متوازنة بعناية لمراعاة معدلات التسخين المختلفة

تحليل البيانات: أداء التسخين التعريفي على وصلات الألواح النحاسية والنحاسية

أ) الكفاءة:

تُظهر الدراسات أن التسخين بالحث يحقق كفاءة تحويل للطاقة تصل إلى 90-95% عند ضبطه بشكل صحيح، مقارنةً بـ 50-60% في اللحام باللهب التقليدي و70-80% في اللحام بالمقاومة.

ب) الجودة المشتركة:

تشير الاختبارات غير التدميرية والمعدنية بشكل روتيني إلى وجود بنية موحدة للمفصل مع الحد الأدنى من المسامية والتشوه الحراري. ويلاحظ العديد من المصنعين تحسن قوة الشد بواسطة 10-18% عن الوصلات الملحومة باللهب.

ج) وقت الدورة والإنتاجية:

يمكن أن يصل تقليل زمن الدورة إلى 50% مقارنةً بالتقنيات القائمة على اللهب، خاصةً عند أتمتة تحميل/تفريغ الألواح في الإنتاج بكميات كبيرة.

مثال - جدول الجودة المشتركة:

| الطريقة | المتوسط. قوة الشد (ميجا باسكال) | المسامية (%) | زمن الدورة (ثانية) |

|---|---|---|---|

| اللحام بالنحاس النحاسي باللهب | 180-200 | 2.5 | 80-120 |

| اللحام بالمقاومة | 190-220 | 1.5 | 60-90 |

| التدفئة بالحث الحثي | 210-230 | 0.8 | 40-60 |

استراتيجيات تحسين العمليات

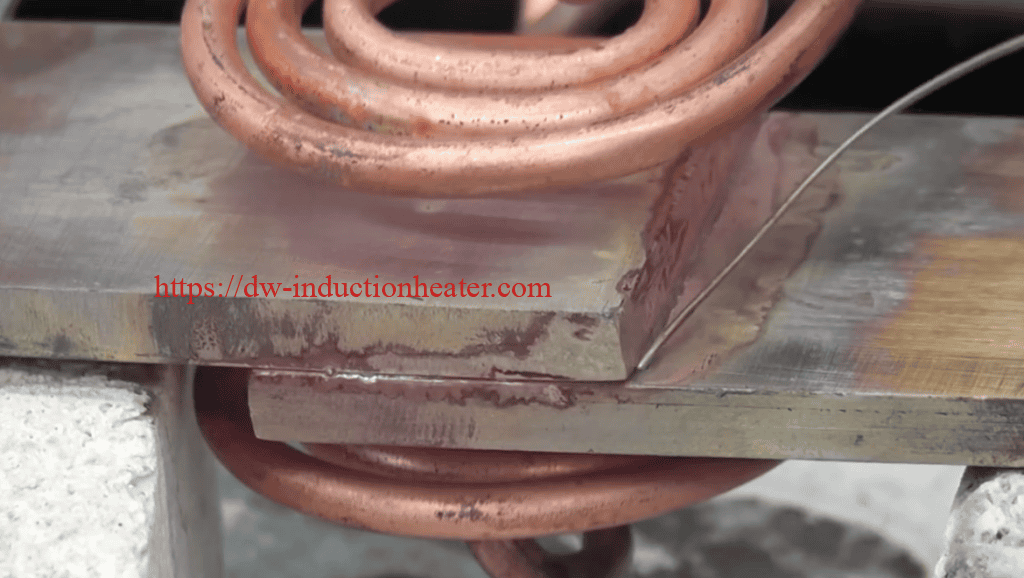

يتطلب تحقيق الوصلات المثلى بين النحاس والنحاس الأصفر من خلال التسخين بالحث الحثي الانتباه إلى عدة عوامل حاسمة:

1. اختيار معدن الحشو

يؤثر اختيار معدن الحشو بشكل كبير على جودة الوصلة. يكشف اختبارنا عن مواد الحشو المثالية هذه:

- السبائك ذات الأساس الفضي (Ag-Cu-Zn): مثالية لمتطلبات الموصلية العالية، مع درجات انصهار تتراوح بين 620-710 درجة مئوية

- سبائك الفوسفور والنحاس: ممتاز لتطبيقات الأغراض العامة، ذاتي التدفق على النحاس

- سبائك أساسها الزنك: فعالة من حيث التكلفة للتطبيقات الأقل أهمية

2. تحضير السطح

تُظهر البيانات المستمدة من منشآت التصنيع أن الإعداد المناسب للسطح يمكن أن يحسن من قوة الوصلة بنسبة تصل إلى 35%:

- التنظيف الميكانيكي: يزيل الأكاسيد والملوثات

- إزالة الشحوم الكيميائية: يزيل الزيوت ومخلفات المعالجة

- تطبيق التدفق: يمنع الأكسدة أثناء التسخين (وهو أمر بالغ الأهمية للنحاس الأصفر)

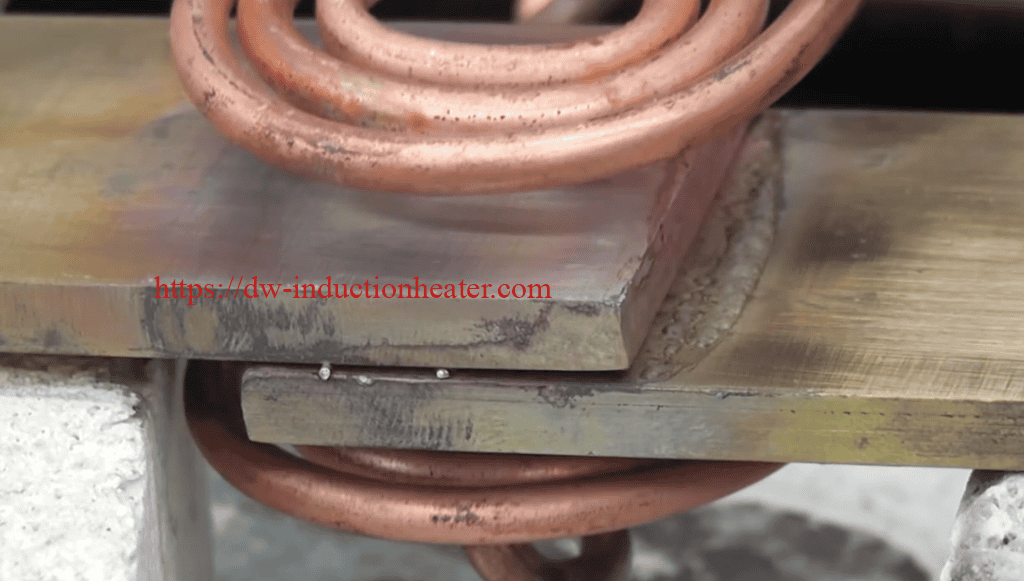

3. التركيب والتموضع

تعتمد جودة الوصلة المتسقة على المحاذاة والضغط المناسبين أثناء دورة التسخين:

- إزالة الفجوة: يحدث العمل الشعري الأمثل مع تباعد 0.05-0.15 مم

- الضغط المنتظم: 0.5-2.0 ميجا باسكال أثناء التصلب يحسن من سلامة الوصلة

- تعويض التمدد الحراري: حاسم لربط المعادن غير المتشابهة

دراسات حالة واقعية

أ) تصنيع قضبان التوصيل في مجموعة المفاتيح الكهربائية

سعت إحدى الشركات الرائدة في مجال تصنيع المفاتيح الكهربائية إلى ترقية عملية ربط قضبان التوصيل الخاصة بها للصفائح النحاسية والنحاسية الكبيرة (بسمك 8 مم). وبعد استخدام نظام تسخين بالحث الحثي بقوة 60 كيلوواط و40 كيلوهرتز مع لفائف فطيرة مخصصة، أفادت الشركة بما يلي:

- 60% تقليل زمن تكوين المفاصل,

- انخفاض كبير في السخونة الزائدة الموضعية، مما يؤدي إلى تحسين التوصيل الكهربائي في الوصلة,

- تعزيز قابلية التكرار في الإنتاج الضخم.

شهادة العميل:

"خفضت التسخين التعريفي معدلات عيوب الوصلات إلى النصف. لقد شهدنا عددًا أقل من الأعطال بعد البروز في قضبان التوصيلات، كما أن المكاسب الإنتاجية كبيرة."

ب) إنتاج مكونات التدفئة والتهوية وتكييف الهواء

قام مصنع للتدفئة والتهوية وتكييف الهواء يربط ألواح التحويل من النحاس إلى النحاس الأصفر باستخدام التسخين بالحث لإنشاء وصلات موثوقة ومانعة للتسرب باستخدام نظام 15 كيلوواط و150 كيلوهرتز. وشملت النتائج:

- تحكّم محكم في درجة حرارة العملية (± 3 درجات مئوية)، مما يقضي على الاحتراق الزائد في اللحام بالنحاس,

- أكثر من 30,000 تجميع يتم إنتاجه سنويًا بمعدل رفض أقل من 1%.

ج) موصلات بطارية السيارة الكهربائية

تستخدم الشركات المصنعة للمركبات الكهربائية اللحام النحاسي المسخن بالحث الحراري للوحات الطرفية النحاسية إلى النحاسية. وهذا يضمن ذلك:

- الحد الأدنى من الأكسدة بسبب التحكم في الغلاف الجوي في حلقة مغلقة,

- مقاومة متناسقة للمفاصل، وهو أمر بالغ الأهمية لوحدات البطاريات ذات التيار العالي.

أفضل الممارسات والتوصيات

- تحسين تصميم اللفائف: التعاون مع موردي معدات الحث واستخدام أدوات المحاكاة لتصميم ملفات تضمن توزيع الحرارة بشكل متساوٍ عبر الوصلة.

- التنظيف المسبق والتدفق: التنظيف السليم واستخدام التدفق ضروريان لمنع الأكسدة وضمان وجود رابطة معدنية قوية.

- الضبط الدقيق للمعلمات: ضبط الطاقة والتردد وأوقات التسخين بناءً على سُمك المادة وتكوين الوصلة ومتطلبات سرعة الإنتاج.

- مراقبة درجة الحرارة: استخدام مقاييس البيرومتر بالأشعة تحت الحمراء أو المزدوجات الحرارية المدمجة لمراقبة درجات الحرارة وتسجيلها في الوقت الحقيقي، مما يتيح التحكم في الحلقة المغلقة والنتائج المتسقة.

- الصيانة الدورية: قم بجدولة عمليات الفحص الروتينية للملفات ومصادر الطاقة وأنظمة التبريد لضمان أداء موثوق به على مدار عمليات الإنتاج الطويلة.

الابتكارات المستقبلية في تقنية التوصيل التعريفي

تستمر التكنولوجيا في التطور، مع وجود العديد من التطورات الواعدة في الأفق:

- تحسين المعلمات بالذكاء الاصطناعي: خوارزميات التعلم الآلي التي تضبط معلمات التسخين تلقائيًا بناءً على اختلافات المواد

- تقنيات الربط الهجين: الجمع بين الحث والمساعدة بالموجات فوق الصوتية لتعزيز خصائص المفاصل

- مراقبة الجودة على الخط: التصوير الحراري في الوقت الحقيقي والتحليل الطيفي للتحقق من سلامة المفاصل

- معادن الحشو المعززة بالنانو: سبائك متقدمة مع إضافات الجسيمات النانوية للحصول على خصائص ميكانيكية فائقة

الخاتمة

تمثل تكنولوجيا التسخين بالحث الحثي قفزة نوعية إلى الأمام في ربط الألواح النحاسية والنحاسية. إن التحكم الدقيق وكفاءة الطاقة والجودة الفائقة للمفاصل تجعلها الطريقة المفضلة في العديد من الصناعات. من خلال فهم المعايير الفنية واستراتيجيات التحسين الموضحة في هذا التحليل، يمكن للمصنعين تحسين عمليات الإنتاج بشكل كبير، وخفض التكاليف، وتحسين جودة المنتج.

بالنسبة للمؤسسات التي لا تزال تستخدم طرق الربط التقليدية، يوفر الانتقال إلى التسخين بالحث مزايا مقنعة تؤثر بشكل مباشر على النتيجة النهائية مع تقليل التأثير البيئي في الوقت نفسه. ومع استمرار تطور هذه التقنية، يمكننا أن نتوقع المزيد من الكفاءات والقدرات في السنوات القادمة.