-

1/8

-

2/8

-

3/8

-

4/8

-

5/8

-

6/8

-

7/8

-

8/8

فرن تسخين البليت مع الحث الحراري

الوصف

فرن تسخين البليت المستمر مع الحث لتسخين قضبان النحاس/الألومنيوم/الحديد الصلب قبل التشكيل على الساخن

وصف المنتج

لتسخين مواد مختلفة من القضبان: مثل الفولاذ والحديد والبرونز والنحاس الأصفر وسبائك الألومنيوم، إلخ.

الصورة للإشارة فقط، اللون قابل للتغيير مع اختلاف الطاقة.

وظائف ومواصفات خاصة مخصصة حسب متطلبات العميل.

الميزات والمزايا:

1- التلقائي: التغذية التلقائية، الاختيار التلقائي لقطعة العمل جيدة أو سيئة، القياس التلقائي لدرجة الحرارة، التفريغ التلقائي.

2. تصميم متكامل: توفير وقت التركيب والتكلفة والمساحة.

3. لوحة تشغيل مدمجة تعرض حالات تشغيل الماكينة، لتسهيل تشخيص الأعطال.

| الميزات | التفاصيل | |

| 1 | تدفئة سريعة ومستقرة | توفير الطاقة الكهربائية من 20% - 30% عن الطريقة التقليدية; كفاءة عالية واستهلاك منخفض للطاقة |

| 2 | صغير الحجم | سهلة التركيب والتشغيل والإصلاح |

| 3 | آمنة وموثوقة | لا يوجد جهد عالي، آمن جدًا لعمالك. |

| 4 | نظام تدوير التبريد | قادرة على العمل 24 ساعة متواصلة 24 ساعة |

| 5 | حماية ذاتية كاملة الوظيفة | أنواع عديدة من مصابيح الإنذار: التيار الزائد، والجهد الزائد، والحرارة الزائدة، ونقص المياه، إلخ. يمكن لهذه المصابيح التحكم في الماكينة وحمايتها. |

| 6 | حماية البيئة | لا توجد طبقة أكسيد تقريبًا, لم تنتج أي عوادم، ولا مياه صرف |

| 7 | نوع IGBT | تجنب انقطاع الشبكة الكهربائية غير ذات الصلة; ضمان العمر الافتراضي الطويل للماكينة. |

معلمة فرن تسخين البليت:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| جهد الإدخال | 3 مراحل، 380 فولت/410 فولت/440 فولت، 50/60 هرتز | ||||||

| الحد الأقصى لتيار الإدخال | 320A | 400A | 480A | 640A | 800A | 960A | |

| تردد التذبذب | 0.5 كيلو هرتز ^ 20 كيلو هرتز (سيتم تخصيص تردد التذبذب وفقًا لحجم أجزاء التسخين) | ||||||

| تحميل دورة العمل | 100%، 24 ساعة عمل مستمر | ||||||

| رغبات مياه التبريد | 0.1 ميجا باسكال < ضغط الماء <0.3 ميجا باسكال، عسر الماء <50 | ||||||

| البُعد | المضيف | 1000 × 800 × 1500 مم | 1500 × 800 × 2800 × 2800 مم | 850 × 1700 × 1900 مم | |||

| التمديد | سيتم تخصيص التمديد وفقًا لمادة وحجم أجزاء التسخين | ||||||

| الوزن | 110 كجم | 150 كجم | 160 كجم | 170 كجم | 200 كجم | 220 كجم | |

| تعتمد على بُعد الامتداد | |||||||

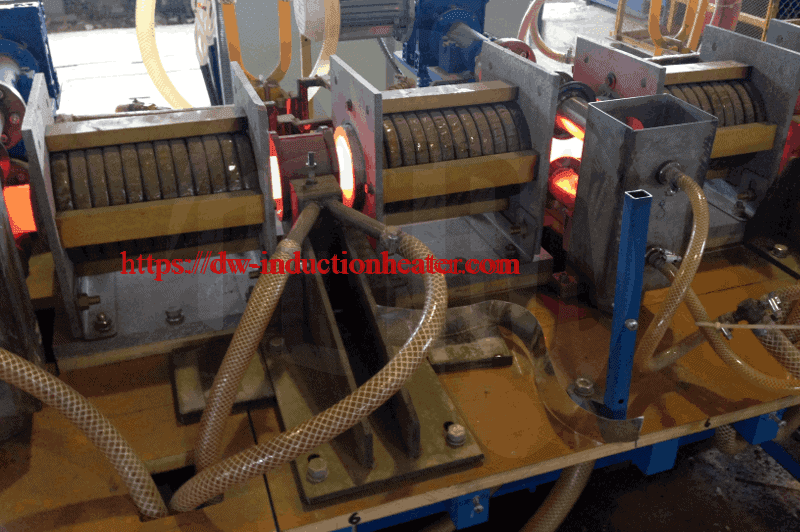

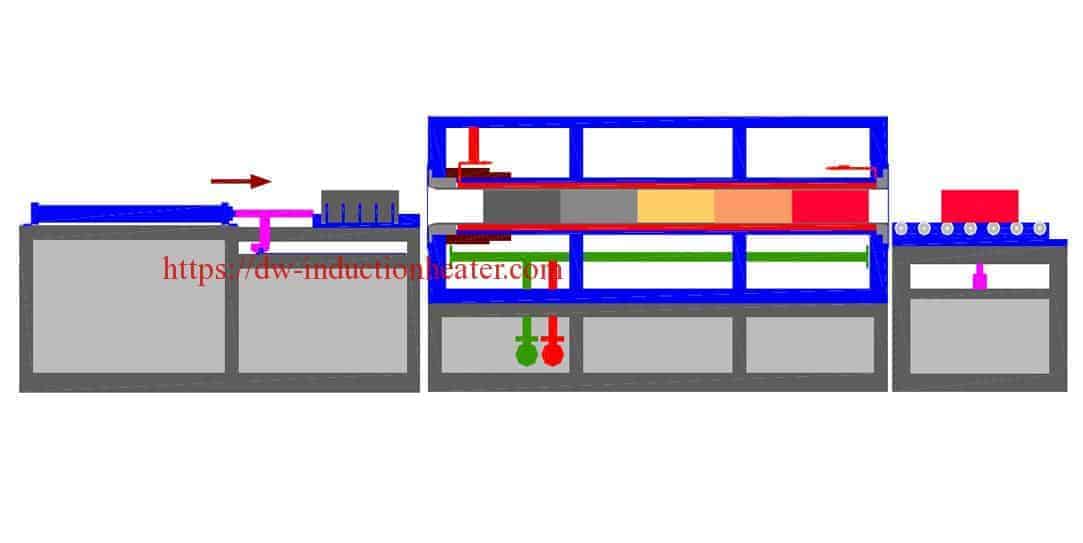

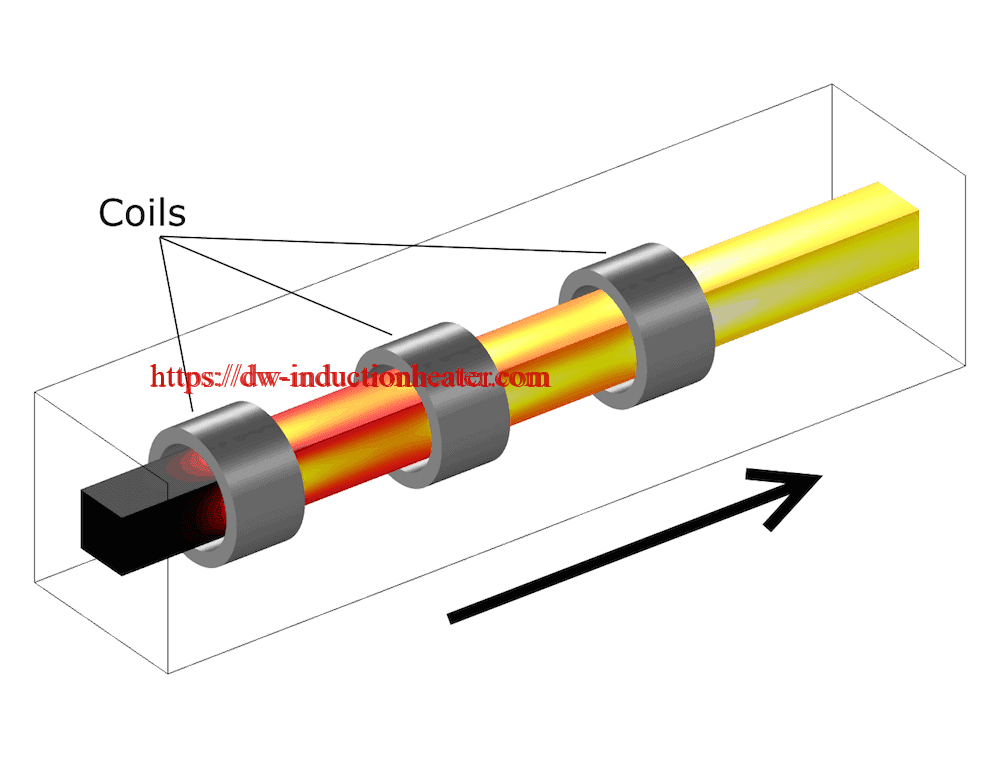

في فرن تسخين القضبان بالحث يتم تسخين كامل القضبان أو السبيكة. وعادةً ما يتم استخدام قادوس أو وعاء للقضبان القصيرة أو الرخويات لتقديم القضبان تلقائيًا في خط إلى بكرات القرص أو وحدات الجرارات التي تعمل بالسلاسل أو في بعض الحالات الدافعات الهوائية. ثم تُدفع القضبان بعد ذلك من خلال الملف واحدة خلف الأخرى على قضبان مبردة بالماء أو تُستخدم بطانات السيراميك من خلال تجويف الملف مما يقلل الاحتكاك ويمنع التآكل. ويتوقف طول الملف على وقت النقع المطلوب، وزمن الدورة لكل مكون وطول البليت. في أعمال المقاطع العرضية الكبيرة الحجم، ليس من غير المعتاد أن يكون هناك 4 أو 5 لفائف في سلسلة لإعطاء 5 أمتار (16 قدمًا) من الملف أو أكثر.

تستكشف هذه المقالة الجوانب الفنية الشاملة لأفران تسخين القضبان الحثية لمختلف المعادن بما في ذلك الصلب والنحاس والنحاس الأصفر والنحاس الأصفر والألومنيوم والتيتانيوم وغيرها. وسوف ندرس المبادئ الأساسية، ومكونات النظام، والمعايير التقنية، والاعتبارات التشغيلية، والتطبيقات المحددة في مختلف المعادن.

لماذا التسخين التعريفي لقضبان الألومنيوم والنحاس والصلب؟

تتميز كل مادة من مواد القضبان - الألومنيوم والنحاس والصلب - بخصائص حرارية وكهربائية مميزة، مما يؤثر على سلوك التسخين. إليك كيفية تميز التسخين بالحث لكل مادة:

- قضبان الألومنيوم: تتطلب قضبان الألومنيوم المعروفة بتوصيلها الحراري العالي وكثافتها المنخفضة دورات تسخين أقل. يضمن التسخين بالحث التحكم الدقيق في درجة الحرارة دون ارتفاع درجة الحرارة أو التواء سبائك الألومنيوم الحساسة.

- قضبان النحاس: مع الموصلية الحرارية والكهربائية العالية بشكل استثنائي، يسخن النحاس بسرعة تحت الحث. ويمنع التسخين المنتظم الإجهاد الحراري ويحسن الكفاءة.

- قضبان الصلب: يُعد الفولاذ مثاليًا للتسخين بالحث الحثي نظرًا لانخفاض توصيله وخصائصه المغناطيسية نسبيًا. وتتعامل أفران الحث مع تسخين الفولاذ بشكل لا تشوبه شائبة لعمليات مثل التصلب السطحي والتشكيل.

المبادئ الأساسية للتسخين بالحث الحثي

يعمل التسخين الحثي على مبادئ الحث الكهرومغناطيسي وتسخين الجول.

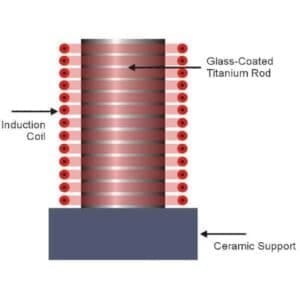

- المجال الكهرومغناطيسي: تيار متناوب عالي التردد (AC) يتدفق عبر ملف حث مصمم خصيصاً (محث).

- التيارات المستحثة: يولِّد هذا التيار مجالاً مغناطيسياً قوياً وسريع التردد حول الملف وداخله. وعندما يوضع قضيب معدني موصل داخل هذا المجال، يستحث التدفق المغناطيسي المتغير تيارات كهربائية دائرية داخل القضيب، وهو ما يعرف بالتيارات الدوامة.

- تدفئة جول: ونظرًا للمقاومة الكهربائية للقضيب المعدني، فإن هذه التيارات الدوامة تبدد الطاقة على شكل حرارة (خسائر I²R، حيث I هي التيار وR هي المقاومة).

- تسخين التباطؤ (للمواد المغناطيسية): بالنسبة للمواد الحديدية المغناطيسية مثل الفولاذ تحت درجة حرارة كوري (حوالي 770 درجة مئوية)، تتولد حرارة إضافية بسبب خسائر التباطؤ حيث تقاوم المجالات المغناطيسية داخل المادة الانعكاسات السريعة للمجال المغناطيسي.

تشمل المعلمات الرئيسية التي تؤثر على التسخين بالحث الحثي ما يلي:

- التردد: يحدد عمق تغلغل التدفئة

- كثافة الطاقة: يتحكم في معدل التسخين

- خواص المواد: المقاومة الكهربائية والنفاذية المغناطيسية

- مسافة الاقتران: الفجوة بين المحرِّض وقطعة العمل

- وقت الإقامة: مدة التعرض للمجال الحثي

المكونات الأساسية لنظام تسخين العمود الحثي

يتكون فرن تسخين القضبان الحثية النموذجي من المكونات التالية:

- مزود الطاقة: يحوِّل تردد الخط القياسي (50/60 هرتز) إلى ترددات متوسطة أو عالية (500 هرتز إلى 400 كيلو هرتز)

- ملف الحث: يخلق المجال الكهرومغناطيسي لتسخين قطعة العمل

- نظام مناولة المواد: تغذية القضبان من خلال منطقة التسخين

- نظام التبريد: يحافظ على درجات الحرارة التشغيلية للمكونات

- نظام التحكم: يراقب وينظم معلمات التسخين وينظمها

- أجهزة قياس درجة الحرارة: البيرومتر أو المزدوجات الحرارية للتحكم في التغذية المرتدة

- نظام الغلاف الجوي الواقي: للمواد الحساسة مثل التيتانيوم

المعلمات الفنية للتطبيقات المعدنية المختلفة

معلمات تسخين قضبان الصلب

| المعلمة | فولاذ منخفض الكربون | الفولاذ الكربوني المتوسط | فولاذ عالي الكربون | سبائك الصلب |

|---|---|---|---|---|

| درجة حرارة التشكيل المثلى (درجة مئوية) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| معدل التسخين (درجة مئوية/دقيقة) | 300-600 | 250-500 | 200-400 | 200-450 |

| كثافة الطاقة (كيلوواط/كجم) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| نطاق التردد (كيلوهرتز) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| الكفاءة النموذجية (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| متطلبات الغلاف الجوي | الهواء/النيتروجين | الهواء/النيتروجين | جو مسيطر عليه | جو مسيطر عليه |

معلمات تسخين القضبان المعدنية غير الحديدية

| المعلمة | النحاس | نحاس | ألومنيوم | تيتانيوم |

|---|---|---|---|---|

| درجة حرارة التشكيل المثلى (درجة مئوية) | 750-900 | 650-850 | 400-500 | 900-950 |

| معدل التسخين (درجة مئوية/دقيقة) | 150-300 | 180-350 | 250-450 | 100-200 |

| كثافة الطاقة (كيلوواط/كجم) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| نطاق التردد (كيلوهرتز) | 2-10 | 2-10 | 3-15 | 3-15 |

| الكفاءة النموذجية (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| متطلبات الغلاف الجوي | القصور الذاتي/التخفيض | القصور الذاتي/التخفيض | الهواء/النيتروجين | الأرجون/التفريغ |

معلمات تكوين النظام حسب قطر العمود

| قطر القضيب (مم) | التردد الموصى به (كيلوهرتز) | نطاق الطاقة النموذجي (كيلوواط) | الإنتاجية القصوى (كجم/ساعة) | انتظام درجة الحرارة (± درجة مئوية) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

تحليل الكفاءة الحرارية

يوفر التسخين بالتحريض مزايا كفاءة كبيرة مقارنةً بطرق التسخين التقليدية:

| طريقة التسخين | الكفاءة الحرارية (%) | استهلاك الطاقة (كيلوواط ساعة/طن) | انبعاثات ثاني أكسيد الكربون (كجم/طن) |

|---|---|---|---|

| التدفئة بالحث الحثي | 70-90 | 350-450 | 175-225 |

| فرن يعمل بالغاز | 20-45 | 800-1100 | 400-550 |

| فرن يعمل بالزيت | 20-40 | 850-1200 | 600-850 |

| المقاومة الكهربائية | 45-70 | 500-650 | 250-325 |

الاعتبارات والتطبيقات الخاصة بالمواد

أفران تسخين قضبان الصلب

إن الخصائص المغناطيسية للصلب (حتى الوصول إلى درجة حرارة كوري) تجعله مثاليًا للتسخين بالحث الحثي، مما يؤدي إلى كفاءة عالية.

الجدول: المواصفات الفنية لأفران تحريض قضبان الصلب

| المعلمة | سعة صغيرة | سعة متوسطة | سعة كبيرة |

|---|---|---|---|

| تصنيف الطاقة (كيلوواط) | 100-300 | 350-800 | 900-3000 |

| نطاق التردد (كيلوهرتز) | 1-5 | 0.5-3 | 0.2-1 |

| الحد الأقصى. قطر القضيب (مم) | 25-80 | 80-150 | 150-300 |

| سعة التسخين (كجم/ساعة) | 200-600 | 600-1500 | 1500-5000 |

| نطاق درجة الحرارة (درجة مئوية) | 500-1250 | 500-1250 | 500-1250 |

| استهلاك الطاقة (كيلوواط/ساعة/طن) | 280-340 | 250-310 | 230-290 |

جدول : بيانات الأداء لتسخين قضبان الصلب

| قطر القضيب (مم) | وقت التسخين حتى 1200 درجة مئوية (دقيقة) | استهلاك الطاقة (كيلوواط/ساعة) | انتظام درجة الحرارة (± درجة مئوية) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

يظل الصلب المادة الأكثر شيوعًا التي يتم تسخينها في أفران الحث الحثي. تؤثر نقطة كوري (760 درجة مئوية تقريبًا) بشكل كبير على عملية التسخين، حيث تتغير الخواص المغناطيسية فوق درجة الحرارة هذه.

بالنسبة لقضبان الصلب، يوفر التسخين بالحث الحثي:

- التسخين العابر المتسق للبنية المجهرية المتجانسة

- الحد الأدنى من تكوين القشور (0.3-0.81 تيرابايت 3 تيرابايت 3 تيرابايت مقابل 2-31 تيرابايت 3 تيرابايت في الأفران التقليدية)

- تحكم دقيق في درجة الحرارة للسبائك الحرجة

مثال على التطبيق: يتطلب إنتاج العمود المرفقي للسيارات تسخين قضبان سبائك الصلب بقطر 60 مم إلى 1180 درجة مئوية مع انتظام ± 10 درجات مئوية. وتحقق أنظمة الحث الحديثة ذلك بمدخلات طاقة تبلغ 450 كيلو وات بتردد 3 كيلو هرتز، ومعالجة 1200 كجم/ساعة بكفاءة 78%.

أفران تدفئة القضبان النحاسية

إن الموصلية الكهربائية الممتازة للنحاس تجعله صعبًا في التسخين بالحث الحثي، مما يتطلب معدات متخصصة.

الجدول: المواصفات الفنية لأفران تحريض قضبان النحاس النحاسية

| المعلمة | سعة صغيرة | سعة متوسطة | سعة كبيرة |

|---|---|---|---|

| تصنيف الطاقة (كيلوواط) | 75-200 | 250-600 | 700-2000 |

| نطاق التردد (كيلوهرتز) | 3-10 | 2-6 | 1-4 |

| الحد الأقصى. قطر القضيب (مم) | 15-50 | 50-100 | 100-200 |

| سعة التسخين (كجم/ساعة) | 150-400 | 400-1000 | 1000-3500 |

| نطاق درجة الحرارة (درجة مئوية) | 400-1000 | 400-1000 | 400-1000 |

| استهلاك الطاقة (كيلوواط/ساعة/طن) | 290-350 | 260-320 | 240-300 |

جدول : بيانات الأداء لتسخين القضبان النحاسية

| قطر القضيب (مم) | وقت التسخين حتى 800 درجة مئوية (دقيقة) | استهلاك الطاقة (كيلوواط/ساعة) | انتظام درجة الحرارة (± درجة مئوية) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

تمثل الموصلية الحرارية العالية للنحاس تحديات للتسخين المنتظم. وعادة ما تستخدم ترددات أعلى (3-10 كيلوهرتز) لتحسين تأثير الجلد وضمان التوزيع المتساوي للحرارة.

المعايير الفنية لبثق قضبان النحاس النحاسية:

- درجة الحرارة المثلى للتسخين: 750-850 درجة مئوية

- كثافة الطاقة: 0.8-1.0 كيلوواط/كجم

- وقت التسخين لشريط 50 مم: 2-3 دقائق

- اختيار التردد: 4-8 كيلوهرتز

- الغلاف الجوي: النيتروجين أو الغلاف الجوي المختزل لمنع الأكسدة

أفران تسخين قضبان الألومنيوم

تمثل الموصلية الحرارية العالية للألومنيوم ومقاومته الكهربائية المنخفضة تحديات فريدة للتسخين بالحث.

جدول: المواصفات الفنية لأفران تحريض قضبان الألومنيوم الحثية

| المعلمة | سعة صغيرة | سعة متوسطة | سعة كبيرة |

|---|---|---|---|

| تصنيف الطاقة (كيلوواط) | 50-150 | 200-500 | 600-1500 |

| نطاق التردد (كيلوهرتز) | 2-8 | 1-4 | 0.5-3 |

| الحد الأقصى. قطر القضيب (مم) | 20-60 | 60-120 | 120-250 |

| سعة التسخين (كجم/ساعة) | 100-300 | 300-800 | 800-3000 |

| نطاق درجة الحرارة (درجة مئوية) | 300-650 | 300-650 | 300-650 |

| استهلاك الطاقة (كيلوواط/ساعة/طن) | 320-380 | 280-340 | 260-310 |

جدول : بيانات الأداء لتسخين قضبان الألومنيوم

| قطر القضيب (مم) | زمن التسخين حتى 550 درجة مئوية (دقيقة) | استهلاك الطاقة (كيلوواط/ساعة) | انتظام درجة الحرارة (± درجة مئوية) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

تتطلب الموصلية الكهربائية العالية للألومنيوم ودرجة انصهاره المنخفضة تحكمًا دقيقًا:

البارامترات الحرجة لتسخين الألومنيوم البليت:

- تحكم دقيق في درجة الحرارة (± 5 درجات مئوية) لتجنب الذوبان الجزئي

- ترددات أعلى (5-15 كيلو هرتز) للتغلب على الموصلية العالية

- كثافة الطاقة النموذجية: 0.4-0.7 كيلوواط/كجم

- التحكم في معدل ارتفاع درجة الحرارة: 250-400 درجة مئوية/الدقيقة

- أنظمة الطرد الآلي لمنع ارتفاع درجة الحرارة الزائدة

معالجة التيتانيوم

يستلزم تفاعل التيتانيوم مع الأكسجين وجود أجواء واقية:

المتطلبات المتخصصة لتسخين التيتانيوم:

- حماية من غاز الأرجون أو بيئات التفريغ

- انتظام درجة الحرارة في حدود ± 8 درجات مئوية

- درجات حرارة التشغيل النموذجية: 900-950°C

- كثافة طاقة معتدلة: 0.7-1.0 كيلو واط/كجم

- أنظمة مراقبة محسّنة لمنع البقع الساخنة

تصميم النظام المتقدم وميزات التحكم في النظام

تقنية إمداد الطاقة

تستخدم أنظمة تسخين القضبان الحثية الحديثة مزودات طاقة ذات حالة صلبة بالمواصفات التالية:

| نوع مصدر الطاقة | نطاق التردد | معامل القدرة | الكفاءة | دقة التحكم |

|---|---|---|---|---|

| عاكس IGBT | 0.5-10 كيلوهرتز | >0.95 | 92-97% | ± 1% |

| عاكس MOSFET | 5-400 كيلوهرتز | >0.93 | 90-95% | ± 1% |

| محول SCR | 0.05 - 3 كيلوهرتز | >0.90 | 85-92% | ±2% |

أنظمة التحكم في درجة الحرارة

| طريقة التحكم | الدقة | وقت الاستجابة | التطبيق |

|---|---|---|---|

| قياس البيرومترية الضوئي | ±5°C | 10-50 مللي ثانية | درجة حرارة السطح |

| المزدوجات الحرارية متعددة النقاط | ±3°C | 100-500 مللي ثانية | مراقبة الملف الشخصي |

| التصوير الحراري | ±7°C | 30-100 مللي ثانية | تحليل كامل السطح |

| النمذجة الرياضية | ±10°C | الوقت الحقيقي | تقدير درجة الحرارة الأساسية |

تحليل استهلاك الطاقة

تمثل البيانات التالية أنماط استهلاك الطاقة النموذجية لتطبيقات تسخين القضبان:

| نوع المعدن | قطر القضيب (مم) | الطاقة المطلوبة (كيلوواط ساعة/طن) | تخفيض ثاني أكسيد الكربون مقابل الغاز (%) |

|---|---|---|---|

| الفولاذ الكربوني | 50 | 380-420 | 55-65 |

| الفولاذ المقاوم للصدأ | 50 | 400-450 | 50-60 |

| النحاس | 50 | 200-250 | 60-70 |

| ألومنيوم | 50 | 160-200 | 65-75 |

| تيتانيوم | 50 | 450-500 | 45-55 |

دراسة حالة: نظام الحث الأمثل لمعالجة المعادن المتعددة المعادن

يُظهر نظام تسخين القضبان الحثية الحديث المصمم للإنتاج المرن تعدد استخدامات التكنولوجيا الحالية:

مواصفات النظام:

- سعة الطاقة: 800 كيلوواط

- نطاق التردد: 0.5-10 كيلوهرتز (يتم ضبطه تلقائيًا)

- نطاق قطر العمود: 30-120 مم

- الإنتاجية القصوى: 3,000 كجم/ساعة (فولاذ)

- نطاق درجة الحرارة: 400-1300°C

- التحكم في الغلاف الجوي: قابل للتعديل من مؤكسد إلى خامل

- نظام استرداد الطاقة: 15-20% استعادة الطاقة

بيانات الأداء حسب المادة:

| المواد | حجم القضيب (مم) | الإنتاجية (كجم/ساعة) | استهلاك الطاقة (كيلوواط ساعة/طن) | انتظام درجة الحرارة (± درجة مئوية) |

|---|---|---|---|---|

| الفولاذ الكربوني | 80 | 2,800 | 390 | 12 |

| سبائك الصلب | 80 | 2,600 | 410 | 14 |

| الفولاذ المقاوم للصدأ | 80 | 2,400 | 430 | 15 |

| النحاس | 80 | 3,200 | 220 | 8 |

| نحاس | 80 | 3,000 | 210 | 10 |

| ألومنيوم | 80 | 2,200 | 180 | 7 |

| تيتانيوم | 80 | 1,800 | 470 | 9 |

الاتجاهات والابتكارات المستقبلية

إن تسخين القضيب الحثي تستمر الصناعة في التطور مع وجود العديد من الاتجاهات التكنولوجية الرئيسية:

- تقنية التوأم الرقمي: نماذج المحاكاة في الوقت الحقيقي التي تتنبأ بتوزيع درجة الحرارة في جميع أنحاء القضيب

- التحكم التكيفي المدعوم بالذكاء الاصطناعي: أنظمة التحسين الذاتي التي تعدل المعلمات بناءً على تغيرات المواد

- أنظمة التدفئة الهجينة: الجمع بين التدفئة بالحث والتوصيل من أجل الاستخدام الأمثل للطاقة

- إلكترونيات الطاقة المحسّنة: أشباه الموصلات ذات الفجوة الواسعة النطاق (SiC، GaN) التي تتيح كفاءات أعلى

- عزل حراري متقدم: مواد النانو سيراميك النانو تقلل من فقدان الحرارة بمقدار 15-25%

الخاتمة

أنظمة تسخين القضبان المعدنية الحثية أرسلت تقنية متطورة ومتعددة الاستخدامات لتطبيقات معالجة المعادن. إن القدرة على التحكم بدقة في معلمات التسخين وتحقيق انتظام ممتاز في درجة الحرارة وتقليل استهلاك الطاقة بشكل كبير يجعل هذه الأنظمة مثالية لعمليات معالجة المعادن عالية القيمة.

يجب أن يكون اختيار المعلمات التقنية المناسبة - التردد، وكثافة الطاقة، ووقت التسخين، والتحكم في الغلاف الجوي - مصممًا بعناية وفقًا لمتطلبات المواد والتطبيقات المحددة. توفر الأنظمة الحديثة مستويات غير مسبوقة من التحكم والكفاءة والمرونة، مما يتيح للمصنعين معالجة مجموعة واسعة من المواد بنتائج مثالية.

أفران تسخين القضبان الحثية لا غنى عنها لتسخين الألومنيوم والنحاس والقضبان الفولاذية، حيث توفر كفاءة وتوحيد واستدامة لا مثيل لها. وسواء كنت تهدف إلى تبسيط عمليات التشكيل أو تحقيق تحكم دقيق في درجة الحرارة للمعالجة الحرارية، فإن هذه التقنية تضمن تحقيق أفضل النتائج في مختلف الصناعات. وبفضل معاييرها القابلة للتخصيص وقدراتها المتقدمة، تعمل أفران الحث على تشكيل مستقبل عمليات تسخين المعادن.