لحام أنابيب الألومنيوم بالنحاس النحاسي بالحث باستخدام التسخين بالحث عالي التردد

مجالات التطبيقات الجديدة لـ التسخين بالحث الحثي تتطلب تحليل توزيع درجة الحرارة داخل المكونات المسخنة مع مراعاة الهياكل المقابلة وخصائص المواد. وتوفر طريقة العناصر المحدودة (FEM) أداة قوية لإجراء مثل هذه التحليلات وتحسين عمليات التسخين بالحث من خلال التحليلات والمحاكاة العددية الكهرومغناطيسية والحرارية المقترنة.

الهدف الرئيسي من هذه المساهمة هو الإشارة إلى إمكانية تطبيق تقنية اللحام بالنحاس التعريفي المناسبة والمتطورة والفعالة لتصنيع مجمعات الطاقة الشمسية استنادًا إلى المحاكاة العددية والتجارب التي تم إجراؤها.

وصف المشكلة

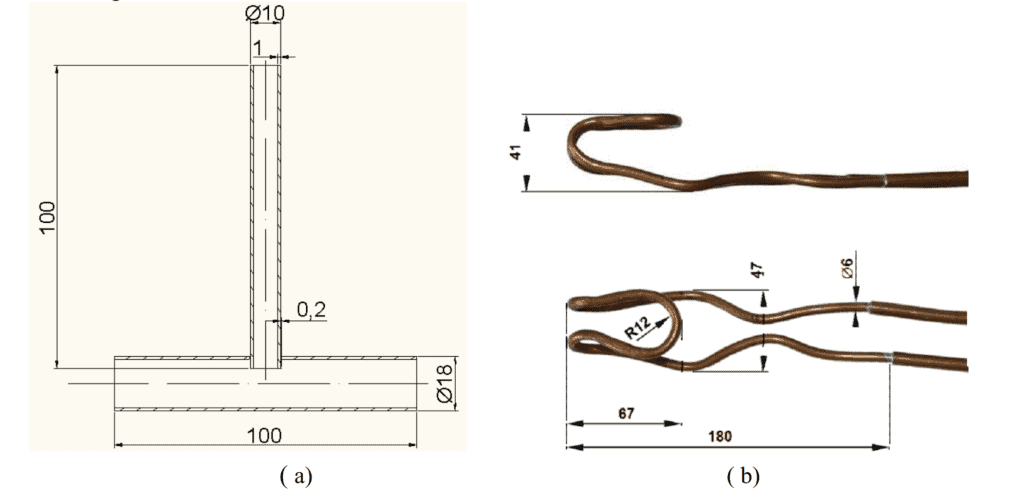

يتناول هذا العمل تصميم مكونات مجمعات الطاقة الشمسية المناسبة لعملية اللحام بالنحاس، وهي أجزاء أنابيب التجميع (الشكل 1أ). تصنع الأنابيب من سبيكة Al من نوع AW 3000 بالتركيب الكيميائي الوارد في الجدول 1. بالنسبة إلى اللحام بالنحاس، تُستخدم سبيكة من نوع Al 104 (الجدول 2) مع التدفق Braze Tec 32/80 الذي تكون مخلفاته غير قابلة للتآكل. تتراوح درجة الحرارة الفاصلة بين درجات الحرارة الصلبة ودرجات الحرارة السائلة لسبائك اللحام النحاسي Al 104 من 575 درجة مئوية إلى 585 درجة مئوية. تبلغ درجة حرارة التصلب لمادة الأنبوب 650 درجة مئوية.

الجدول 1 التركيب الكيميائي لسبائك AW 3000 [بالوزن %]

| سي | في | النحاس | من | المغنيسيوم | زنك | كر | آل |

| 0.05-0.15 | 0.06-0.35 | كحد أقصى 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | كحد أقصى 0.25 | التوازن |

الجدول 2 التركيب الكيميائي لسبائك اللحام بالنحاس من النوع Al 104 [بالوزن %]

| سي | في | النحاس | من | المغنيسيوم | زنك | تي | آل |

| 11-13 | 0.6 | كحد أقصى 0.3 | 0.15 | 0.1 | 0.2 | كحد أقصى 0.15 | التوازن |

تفترض عملية اللحام بالنحاس تطبيق التسخين بالحث. من الضروري تصميم نظام التسخين بالحث بطريقة تجعل درجات حرارة اللحام بالنحاس في منطقة الوصلة (المعادن الملحومة - سبيكة اللحام بالنحاس) في نفس الوقت. من وجهة النظر هذه، يعد الاختيار المناسب لملف الحث وهندسته ومعلمات التشغيل (بشكل أساسي التردد وتيار المصدر) أمرًا مهمًا للغاية. يظهر في الشكل 1ب شكل وأبعاد ملف الحث النحاسي المبرد بالماء المصمم في الشكل 1ب

تم تقييم تأثير المعلمات ذات الصلة بالتسخين بالحث على توزيع درجة الحرارة في الأجزاء الملحومة بالنحاس باستخدام المحاكاة العددية للتسخين بالحث باستخدام كود البرنامج ANSYS 10.0.

نموذج المحاكاة

ووفقًا لمنهجية حل المشاكل الكهرومغناطيسية والحرارية المقترنة بواسطة FEM باستخدام برنامج ANSYS 10.0 [3-5]، تم تطوير نموذج محاكاة عملية التسخين بالحث من أجل اللحام بالنحاس بما في ذلك الشروط الهندسية والفيزيائية والظروف الأولية والحدودية. كان الهدف الرئيسي من المحاكاة العددية هو تحديد المعلمات المثلى للتسخين بالحث (التردد ومصدر التيار) لتحقيق التوزيع المطلوب لدرجة الحرارة في منطقة تشكيل الوصلة.

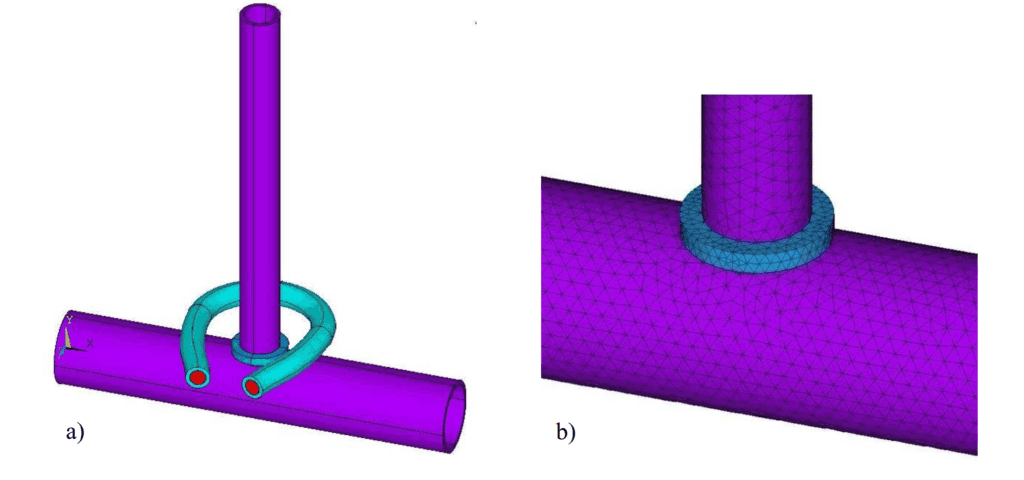

يتألف النموذج ثلاثي الأبعاد المقترح (الشكل 2) للتحليل الكهرومغناطيسي من نموذج الأنابيب وسبائك اللحام بالنحاس وملف الحث المبرد بالماء والهواء المحيط (غير موضح في الشكل 2). في التحليل الحراري، تم النظر في الأنابيب وسبائك اللحام بالنحاس فقط. يوضح الشكل 2 ب تفاصيل الشبكة المتولدة من العناصر الخطية المكونة من 8 عقد في منطقة تكوين الوصلة.

الشكل 2 (أ) نموذج هندسي للتحليل الكهرومغناطيسي بدون هواء محيط و(ب) تفاصيل الشبكة ثلاثية الأبعاد المتولدة في منطقة تكوين الوصلة، تم الحصول على الاعتمادات الحرارية لخصائص درجة الحرارة للخواص الكهربائية والحرارية لسبائك AW 3000 وسبائك اللحام بالنحاس الأصفر Al 104 باستخدام برنامج JMatPro [6]. انطلاقًا من حقيقة أن المواد المطبقة غير مغناطيسية، فإن نفاذية كل منهما النسبية µr = 1.

كانت درجة الحرارة الأولية للمواد الملحومة بالنحاس 20 درجة مئوية. كان من المفترض وجود تلامس كهربائي وحراري مثالي على الأسطح الحدودية للمواد. كان من المفترض أن يكون تردد التيار المصدر في الملف الحثي 350 كيلوهرتز. تم تحديد قيمة تيار المصدر من الفاصل الزمني من 600 أمبير إلى 700 أمبير. تم أخذ تبريد الأنابيب الملحومة بالحمل الحراري الحر والإشعاع إلى الهواء بدرجة حرارة 20 درجة مئوية في الاعتبار. تم تحديد معامل نقل الحرارة المشترك الذي يعتمد على درجة حرارة سطح الأجزاء الملحومة بالنحاس. في الشكل 3، يظهر توزيع درجة الحرارة في الأجزاء الملحومة بالنحاس بعد تحقيق درجات الحرارة المطلوبة في منطقة الوصلة لقيم مختارة من تيارات المصدر المطبقة في ملف تسخين بالحث الحثي. يبدو أن وقت 36 ثانية باستخدام تيار مصدر 600 أمبير طويل جدًا. لا يمكن أن يكون التسخين السريع باستخدام تيار المصدر 700 أمبير كافيًا لصهر سبيكة اللحام بالنحاس Al 104. لهذا السبب، يوصى باستخدام تيار مصدر يتراوح بين 620 أمبير و640 أمبير تقريبًا مما يؤدي إلى زمن لحام بالنحاس من 25 إلى 27.5 ثانية......