-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

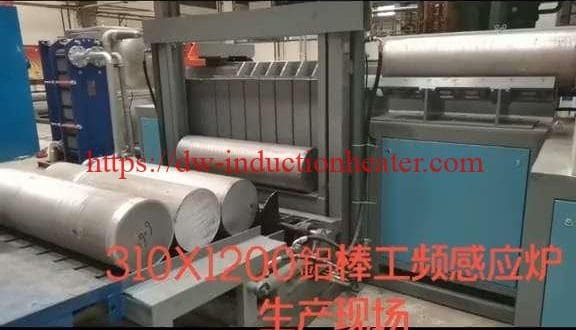

用於鍛造擠壓和成型應用的感應式鋁棒預熱爐

描述

感應式鋁棒預熱爐的應用與技術

感應式鋁棒預熱爐 代表鋁擠型作業的尖端技術。這些系統利用電磁感應將鋁棒快速均勻地加熱至最佳加工溫度,然後再進行擠壓、鍛造或其他金屬加工。

瞭解鋁棒的感應加熱

感應加熱透過電磁原理工作,直接在鋁棒內部產生熱量,而非從外部傳輸熱量。這種非接觸式加熱方法可在整個材料中產生更均勻的溫度曲線,這對後續的擠壓、鍛造或熱處理製程非常重要。

該技術依靠交替磁場在導電鋁材料中產生渦電流。這些電流在不直接接觸火焰的情況下產生精確、可控的熱量,將氧化和材料損耗降至最低。

鋁棒感應加熱爐的技術參數

不同的生產需求需要不同的爐子規格。下表為小型、中型及大型作業的詳細技術參數:

表 1:各種爐型的核心規格

| 參數 | 小規模 | 中等規模 | 大規模 |

|---|---|---|---|

| 額定功率 (kW) | 50-150 | 200-500 | 600-1500 |

| 操作頻率 (kHz) | 2-8 | 1-4 | 0.5-3 |

| 產能(公斤/小時) | 100-300 | 300-800 | 800-3000 |

| 坯料直徑範圍 (mm) | 50-150 | 100-250 | 150-350 |

| 佔地面積 (m²) | 10-15 | 20-40 | 50-100 |

表 2:溫度性能指標

| 溫度參數 | 規格 |

|---|---|

| 操作範圍 | 300-650°C |

| 典型擠出溫度 | 450-550°C |

| 溫度均勻性 | ±5-10°C |

| 加熱率 | 5-10°C/min |

| 最高表面溫度 | 600°C |

| 岩心到表面三角洲 | <15°C |

表 3:能源效能與效率

| 能量參數 | 價值 |

|---|---|

| 典型能源消耗 | 220-280 kWh/噸 |

| 能源效率 | 70-85% |

| 待機電源 | 額定功率的 5-10% |

| 熱身時間 | 15-30 分鐘 |

| 功率因素 | 0.92-0.98 |

資料分析:電磁加熱法與傳統加熱法的比較

我們分析了多家鋁加工廠的生產資料,發現感應加熱比傳統燃氣熔爐有顯著的優勢:

- 能源效率:感應式熔爐 30-45% 每噸加工鋁的能耗較低。

- 材料良率:減少氧化導致材料良率提高 1.5-2%,隨著時間的推移可節省大量成本。

- 生產正常運行時間:由於減少了維護需求並加快了啟動時間,感應系統顯示出 15-20% 更高的設備可用性。

- 溫度均勻性:熱成像分析顯示,感應加熱的坯料溫度均勻度保持在 ±7°C 以內,而傳統方法則為 ±20°C。

主要應用與產業

鋁棒感應加熱爐 服務各種關鍵應用:

- 鋁擠型:精確的溫度控制可確保最佳的材料流動性及一致的型材品質。

- 鍛造作業:均勻的加熱可防止複雜的鍛造零件產生瑕疵。

- 熱處理:適用於特殊鋁合金加工的精確溫度管理。

- 汽車零組件製造:符合安全關鍵零件的嚴格品質要求。

- 航太應用:確保高性能鋁製零件的材料完整性。

經濟效益與 ROI 分析

投資感應加熱技術通常可在 12-24 個月內獲得投資回報,這取決於產量和能源成本。主要經濟效益包括

現代系統的先進功能

當代的鋁棒感應爐具有精密的功能:

- 自動化裝卸系統:優化工作流程並降低人力成本

- 物聯網整合:即時監控和預測維護能力

- 區域控制技術:獨立的加熱區域,提供特殊的溫度設定

- 先進的 PLC 系統:精確製程控制與資料記錄,以確保品質

感應式鋁棒加熱爐,感應式鋁棒加熱爐

感應式鋁棒加熱爐 利用電磁感應將鋁棒快速有效地加熱至擠型溫度。由於其精確度、能源效率及減少對環境的影響,這些系統廣受現代鋁加工設備的青睞。

感應式鋁棒加熱爐 是專為鋁棒鍛造和熱成型而設計製造。用於鋁棒鍛造前的加熱及加熱後鋁棒的擠壓製程。

1.鋁錠/鋁棒加熱設計上的困難:

1).鋁棒/鋁棒是非磁性材料。在鋁棒感應加熱的設計中,尤其是鋁棒感應線圈的設計,應採用特殊的設計方法,使鋁棒在加熱過程中產生大電流,而大電流的流向是 鋁棒本身產生熱量,使鋁棒的加熱符合加熱過程的要求。

2).由於鋁的特性,鋁棒/鋁棒材料散熱非常快。因此,要求鋁棒加熱爐採取一定的措施減少鋁棒的冷卻。這就要求鋁棒加熱設備必須配備鋁棒反向推力裝置,以確保鋁棒端 頭溫度符合加熱工藝的要求。

2.設計參數 鋁棒鍛造爐:

1).鋁棒加熱設備電源系統:160~1500KW/0.2~10KHZ.

2).鋁棒加熱設備 加熱材料:鋁合金、鋁坯及鋁棒

3).鋁棒加熱設備的主要用途:用於鋁棒及鋁合金的熱擠壓及鍛造。

4).鋁棒加熱設備的送料系統:油缸或液壓缸定時推料

5).感應式鋁棒加熱爐的出料系統:滾筒輸送系統。

6).鋁棒加熱設備耗電量:加熱每噸鋁料至 450℃~560℃,耗電量為 190~320℃。

7).鋁棒加熱設備可根據使用者需求,提供觸控螢幕或工業電腦系統的遠端操作主控台。

8).專為鋁棒加熱設備定制的人機介面,高度人性化的操作說明。

9).全數位化、高深度可調參數的鋁棒/鋁條加熱爐

10).鋁棒加熱爐能量轉換:加熱至 550°C,耗電量 240-280KWH/T

3.鋁坯/鋁棒 感應加熱線圈/感應器

鋁棒加熱設備電感製造流程:鋁棒加熱設備電感線圈內徑與坯料外徑之比在合理範圍內,根據用戶提供的工藝參數進行設計。電感線圈採用大截面T2矩形銅管,經過退火、繞線、酸洗、靜水壓測試、烘烤等工序製成。多道絕緣、烘乾、打結、組裝等主要工序完成後,再固定成一 個整體,整個感應器製成後形成一個立方體,其抗振性和完整性都很好。感應器兩端設有水冷爐口銅板,可保護感應爐內被鋁棒加熱的線圈,同時可有效防止電磁輻射對操作人員造成傷害。

鋁棒/鋁棒加熱設備主要為中頻加熱電爐,如鋁棒中頻感應加熱爐、鋁棒感應加熱爐、鋁材感應加熱爐、鋁錠感應加熱爐等,主要用於鍛造、熱軋及剪切等金屬材料的加熱。

5.鋁棒加熱爐的結構:

鋁棒加熱設備的組成:1.感應加熱電源;2.感應加熱爐箱體(含不銹鋼管及電容器箱體);3.感應加熱爐本體;4.自動送料定時推料系統;5.PLC操作控制箱;6.快速出料裝置;7.紅外線測溫及自動溫度控制系統。

6. 的特性 鋁錠/鋁棒加熱爐

鋁棒鋁坯/鋁棒加熱爐的主要特點:

1).鋁棒加熱爐加熱速度快、燃燒損失率低;連續生產穩定,維護簡單容易。

2).鋁棒加熱爐特殊的感應器/感應線圈設計方式,可確保新表面的溫差,可用於加熱各種規格的鋁棒。

3).鋁棒加熱爐採用進口紅外線溫度計,確保量測準確性與重複性。加熱區與保溫區具有快速鋁棒/鋁棒熱透性。

4).新的不銹鋼密閉冷卻塔免除了挖掘水池的麻煩。

5).鋁錠/鋁棒加熱爐的自動送料方式可直接從地面送入鋁錠坯料

6).連續生產穩定、生產效率高、維修簡單容易,可應用於各種規格的鋁棒加熱

7).鋁棒/鋁棒加熱爐的加熱溫度分佈:鋁棒加熱爐分為預熱區、加熱區及保溫區。

總結

總結

顏色 感應式鋁棒預熱爐 是一種高效能、節能的升級產品,適用於任何旨在提高生產力和產品品質的設備。透過電磁場在內部產生熱量,感應爐可提供快速、均勻的加熱,減少氧化,並降低營運成本。適當的線圈設計、頻率選擇和系統整合可確保您能針對幾乎任何鋁合金量身打造製程,並滿足特定的產量需求。