-

1/5

-

2/5

-

3/5

-

4/5

連續感應式鋼帶退火機

描述

連續感應式鋼帶退火機:提升效率與產品品質

在現今競爭激烈的鋼鐵產業中,製造商不斷尋找新的方法來提高產量、降低成本,並維持嚴格的品質標準。 連續式感應鋼帶退火機 已經成為一種改變遊戲規則的技術,可實現更快的加工時間、更高的能源效率以及更強的冶金屬性(尤其是與傳統的爐式系統相比)。

什麼是連續感應式鋼帶退火爐?

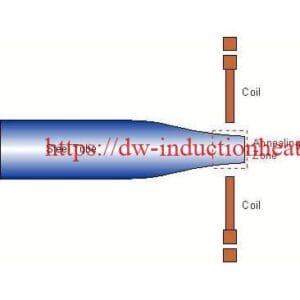

與傳統的爐式系統不同,感應退火機使用電磁感應來快速、均勻地加熱鋼帶。鋼帶連續通過感應線圈,暴露在交變磁場中,直接在材料內部產生熱量。此製程可實現即時、可控的加熱和冷卻循環,從而優化冶金特性和操作效率。

退火 是一種熱處理製程,可改變材料的微觀結構,使其更具延展性、更軟,並減輕內應力。與傳統的爐內退火不同、 感應退火 使用電磁場直接在鋼帶內部產生渦流。所產生的熱量是局部性的,能以最小的能量損失迅速提高鋼帶的溫度。

在一個 連續式感應鋼帶退火機帶材在多個感應線圈和受控冷卻區段中穿過,不會停止。這種連續流轉的方式可提高產量、縮短停機時間並降低營運成本。

連續感應退火的主要優勢

- 高產量

- 連續性的產線作業消除了批次循環,減少等待時間並使產量最大化。

- 能源效率

- 板帶本身的集中加熱可大幅減少對周圍設備和大氣的熱能浪費。

- 均勻溫度控制

- 即時回饋系統有助於在整個板帶寬度和長度上保持嚴格的溫度公差,確保一致的冶金品質。

- 節省空間設計

- 感應式系統的佔地面積通常比大型熔爐小,因此適用於佔地面積有限的設備。

- 減少氧化和結垢

製程概述

- 開卷和進料

- 鋼帶開卷、清洗,並在受控張力下送入連續線。

- 將任何表面污染物或鱗片減至最少,以改善加熱均勻性。

- 電磁加熱區

- 高頻電磁場會在板帶中產生渦流,使其溫度迅速升高。

- 多個線圈(或區域)可配置為漸進式溫度升高或特定的熱剖面。

- 浸泡/保持部分

- 如果需要,帶材會在目標退火溫度下保持一段特定的停留時間,以確保均勻的晶粒結構和應力消除。

- 冷卻

- 帶材會轉換到冷卻區,此區可使用空氣、水或惰性氣體噴射來達到所需的冷卻速度。

- 受控的冷卻速率有助於確定最終的機械特性,例如硬度和延展性。

- 回卷或進一步加工

技術參數表

以下兩個表格總結了典型的 機器性能 和 物料處理 連續感應式鋼帶退火機的規格。實際數值可能因特定要求、製造商和鋼種而異。

表 1:機器性能參數

| 參數 | 典型範圍 / 值 | 備註 |

|---|---|---|

| 輸出功率 (kW) | 150 - 1000 kW+ | 更高的功率可加快加熱速度並加工更厚的帶材。 |

| 頻率範圍 (kHz) | 10 - 250 kHz | 影響加熱滲透深度;頻率越高,帶材越薄。 |

| 效率 (%) | 70 - 90% | 從局部加熱獲得的效率(僅條狀)。 |

| 線速 (m/min) | 10 - 200+ | 根據厚度、所需產量和浸泡要求進行調整。 |

| 溫度範圍 (°C) | 400 - 1100+ | 碳鋼通常為 600 - 900 °C;特殊合金可能更高。 |

| 溫度公差 | ±2 - ±5 °C | 確保整個鋼帶具有均勻的冶金特性。 |

| 加熱區域數量 | 2 - 6+ | 多區允許分段或分階段加熱。 |

| 控制系統 | PLC/SCADA 搭配人機介面 | 即時監控、資料記錄及閉迴路溫度控制。 |

| 冷卻方式 | 空氣冷卻, 噴水, 惰性氣體 | 根據鋼種和冶金要求選擇。 |

| 機器佔地面積 | 節省空間、模組化 | 通常比熔爐還小;可依設備佈局客製化。 |

表 2:材料處理參數

| 參數 | 典型範圍 / 值 | 備註 |

|---|---|---|

| 鋼帶厚度 | 0.2 - 6.0 mm | 較厚的材料可能需要較大的功率來進行穿透加熱。 |

| 條狀寬度 | 50 - 1500 公釐 | 較寬的帶材可以並排使用多個線圈,或使用特別設計的線圈幾何形狀。 |

| 線圈重量 | 最高 25 噸(典型值) | 機器的進料和出料系統必須安全地處理大型線圈。 |

| 表面狀態 | 醃漬、去鱗、油漬 | 適當的清洗前製程對均勻加熱至關重要。 |

| 浸泡/保持時間 | 2 - 30 秒以上(典型值) | 確保一致的微觀結構與機械特性。 |

| 張力控制 | 50 - 250 N/mm²(近似值) | 在高速操作中保持板帶穩定。 |

| 出口溫度 | 40 - 200 °C (視製程而定) | 安全回卷或下一階段作業的最終溫度。 |

| 回彈速度 | 匹配退火/冷卻速度 | 連續作業可避免生產瓶頸。 |

表 3:氣氛控制參數

表 3:氣氛控制參數

| 參數 | 標準退火 | 專用退火 |

|---|---|---|

| 氣氛類型 | N₂/H₂ 混合物 | N₂/H₂、100% H₂,或真空 |

| 氫含量 | 5-15% | 高達 100% |

| 氧含量 | <20 ppm | <5 ppm |

| 露點 | -40 至 -20°C | -60 至 -40°C |

| 壓力控制 | ±0.5 毫巴 | ±0.2 毫巴 |

| 氣體淨化 | 標準 | 先進的多段式 |

資料分析:效能洞察

許多鋼鐵加工商在安裝連續感應式鋼帶退火爐後,都記錄了實質的改善。以下是實際應用中的一些關鍵數據:

- 節能

- 運營商經常觀察到,由於採用了局部加熱,與燃氣爐相比,能耗降低了 10-20%。

- 更短的加熱時間可進一步減少高峰能源負載下的總工作時間。

- 吞吐量增量

- 透過維持全線連續性,生產量可增加 15-30%。

- 自動上料、開卷和收卷系統可減少線圈之間的停機時間。

- 品質提升

- 精確的溫度控制使拉伸強度、屈服強度和韌性的公差更小,符合更嚴格的工業規範。

- 較低的氧化及水垢形成可使表面光滑,對於高階汽車或家電的應用尤其重要。

先進分析實施前後的品質控制指標

| 品質指標 | 實施前 | 實施後 |

|---|---|---|

| 機械特性偏差 | ±7-10% | ±2-3% |

| 表面瑕疵率 | 2.5% | 0.8% |

| 尺寸公差一致性 | 92% | 99.1% |

| 客戶拒絕率 | 1.2% | 0.15% |

| 特優等級合格率 | 78% | 96% |

- 減少廢料

- 更少的溫度波動和更均勻的機械特性,可將製造過程中的次品率降至最低,最高可降低 10-15% 的廢品率。

環境衝擊比較 (每噸加工鋼材)

| 影響因子 | 傳統退火 | 感應退火 | 減少 |

|---|---|---|---|

| CO₂ 排放量 | 95-120 公斤 | 35-60 公斤 | 50-70% |

| 耗水量 | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NOₓ 排放量 | 0.15-0.25 公斤 | 0.02-0.05 公斤 | 80-90% |

| 廢熱 | 35-45% 的輸入能量 | 10-15% 的輸入能量 | 65-75% |

真實世界使用案例

1.汽車鋼材加工

一家大型汽車鋼廠將其退火生產線從傳統熔爐升級為最先進的連續感應系統:

- 結果:

- 能源使用量下降 由 30% 每年。

- 吞吐量增加 從 80 到 180 m/min。

- 減少返工和瑕疵: 成品帶材始終滿足汽車車身面板所要求的嚴格平面度和強度公差。

- 減少作業足跡: 感應線佔地面積較小,提高了工廠的靈活性。

2.變壓器用電工鋼

一家精密的變壓器層壓用電工鋼製造商採用感應退火系統:

- 實現效益:

- 一致的紋理結構、 改善鋼材的磁性。

- 無污染: H₂/N₂ 保護性大氣可防止氧化,使帶材變得更光亮、更乾淨。

- 更快的更換: 數位配方管理簡化了產品切換,減少停機時間。

總結

A 連續 感應式鋼帶退火機 代表了鋼材加工技術的一大躍進--提供更好的能源效率、更高的產量和更優良的產品品質。憑藉精確的溫度控制、最小的氧化程度以及靈活的生產線配置,它已準備好服務於從汽車和建築到家電和電器鋼材生產等各行業的各種應用。

透過研究技術參數並仔細分析性能指標,鋼鐵生產商可以將連續感應退火技術無縫整合到現有生產線中,或建立專為最高效率量身打造的新設施。結果如何?更精簡、更環保、更有競爭力的運營,以滿足全球鋼鐵市場不斷變化的需求。

常見問題 (FAQ)

問:哪些材料適合感應退火?

答:碳鋼、合金鋼和不銹鋼鋼帶通常使用感應退火機加工。

問:感應退火如何提高能源效率?

答:感應加熱將能量直接傳遞到板帶材料,減少了輻射和對流損失,這些損失在以熔爐為基礎的系統中非常典型。

問:感應退火生產線可以與現有的自動化設備整合嗎?

答:是的,大多數系統都提供 PLC 和 HMI/SCADA 整合,以進行無縫控制和監控。

表 3:氣氛控制參數

表 3:氣氛控制參數