-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

感應式 PWHT 機在油氣管道領域的應用

分類: 空氣冷暖系統, PWHT 機

標籤: ASME B31.3, 開裂, 節能加熱, 瓦斯管道加熱, 管道熱處理, 暖氣管線, 取暖油管道, 高頻感應加熱, 高強度低合金鋼, 感應線圈加熱, 感應熱處理, 感應加熱, 感應加熱系統, 感應加熱技術, 感應 PWHT 機, 感應減壓, 工業熱處理, 局部熱處理, 非接觸加熱, 油氣管道, 石油管道加熱, 管道建設, 管線熱處理, 管道感應加熱機, 管道維護設備, 管道 pwht, 管道維修, 管道壓力舒緩, 便攜式感應加熱器, 便攜式感應 PWHT, 焊接後熱處理, 精確溫度控制, 預熱管路, 管道的 PWHT, PWHT 製程設備, 殘餘應力, 壓力舒緩加熱, 熱處理, 連接焊縫, 均勻的熱量分佈, 焊點加熱, 焊縫加熱 品牌: HLQ

描述

什麼是感應式 PWHT 機?

顏色 感應 PWHT 機 是一套專門設計的系統,利用電磁感應來對金屬結構和焊接點進行焊接後熱處理。焊接後,某些金屬(尤其是合金鋼、碳鋼或易於開裂的金屬)可受益於受控的加熱和冷卻。此舉可消除殘留應力、防止變形,並改善微觀結構,以符合法規要求並提高長期使用性能。

如何運作

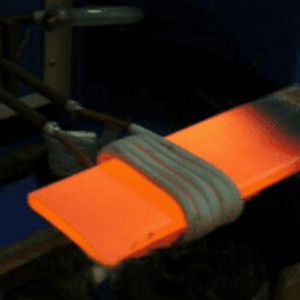

- 感應線圈/毛毯: 在焊接區域周圍或附近放置線圈或柔性感應毯。

- 電磁場產生: 機器的電源供應器會將交流電源轉換成特定頻率 (通常在 2 kHz 到 25 kHz 的範圍內)。

- 渦流與發熱: 電磁場會在金屬中產生渦流,使金屬從內部發熱。

- 溫度控制: 焊接處附近的熱電偶可提供回饋至控制系統 (PLC)。這會調節功率輸出,以根據 PWHT 程序達到精確的溫度曲線。

為何使用感應式進行 PWHT?

- 快速、精確的加熱: 感應技術提供更快的加熱速度和精細的溫度控制,可將品質問題(如裂紋或應力釋放不完整)減至最低。

- 能源效率: 感應系統通常比傳統的電阻或爐子加熱更有效率。能量直接集中到需要加熱的區域。

- 可攜性與彈性: 與大型熔爐相比,感應 PWHT 裝置(帶有柔性線圈/網罩)可進行現場或就地處理。這對於大型元件或固定裝置 (例如煉油廠的管道) 尤其有用。

- 自動化與監控: 大多數感應式 PWHT 爐都有內建的資料記錄、配方管理和警報系統,可簡化符合規範(如 ASME、AWS)的程序,並確保製程的可追溯性。

感應式 PWHT 機的典型特點

- 額定功率範圍: 根據厚度、材料類型和零件尺寸的不同,機器可從 30 kW 的小型裝置到 300 kW 以上的大型系統。

- 頻率範圍: 通常在 2 kHz 到 25 kHz 之間,根據所需的熱滲透深度進行最佳化。

- 多重加熱通道(區域): 可同時處理多個接頭或複雜的焊接幾何形狀。

- 進階控制: 觸控式 HMI(人機介面)、基於 PLC 的控制、多熱電偶輸入以及資料記錄選項。

- 冷卻方式: 依據不同的額定功率,感應式電源供應器可能是氣冷式或水冷式。

感應式 PWHT 機在管道領域的應用

焊後熱處理 (PWHT) 是管道工業中的重要製程,尤其是在高壓和高溫應用中。使用感應加熱技術進行 PWHT,管道製造商和操作人員可以實現精確、一致的溫度控制,同時縮短整體處理時間。以下是感應式 PWHT 在管道領域的主要應用和優點:

焊後熱處理 (PWHT) 是管道工業中的重要製程,尤其是在高壓和高溫應用中。使用感應加熱技術進行 PWHT,管道製造商和操作人員可以實現精確、一致的溫度控制,同時縮短整體處理時間。以下是感應式 PWHT 在管道領域的主要應用和優點:

1.建造新管道

- 長接縫焊接

- 大直徑管線通常需要多道焊道和複雜的焊點。感應式 PWHT 可以沿著整個焊縫進行均勻的熱處理,從而提高焊接品質並降低裂縫風險。

- 連接焊縫

- 在安裝或擴充專案中,連接焊縫會連接不同的管段。使用感應技術對這些焊縫進行一致的熱處理,可降低殘留應力,並有助於確保長期的完整性,尤其是用於高壓服務的管道。

- 偏遠地區的現場接頭

- 專為便攜性設計的感應式 PWHT 設備可以運送到偏遠的管道施工現場或崎嶇不平的地形。高效率的設定和更快的加熱/冷卻週期,對於在資源有限的挑戰條件下工作特別有利。

2.管道維修與保養

- 裂縫修復

- 管道可能會因為疲勞、腐蝕或機械損壞而產生裂紋。感應 PWHT 有助於緩解修補焊接區域的殘留應力,降低裂縫進一步擴散的風險,並延長管道的使用壽命。

- 熱攻和分支添加

- 當管道需要修改時(例如增加分支或新的連接),焊縫可進行感應式 PWHT,以提高延展性、韌性和整體可靠性。

- 科室更換

3.符合業界標準與規範

- ASME 和 API 標準

- 許多壓力管道規範(例如 ASME B31.3、ASME B31.4、ASME B31.8 和 API 標準)都規定了特定材料、厚度和使用情況下的 PWHT。感應式 PWHT 設備可提供精確的溫度控制和電腦化記錄,協助操作人員符合這些法規要求。

- 降低硬度

- 透過在焊接區域均勻分佈熱量,感應系統有助於降低熱影響區 (HAZ) 的硬度 - 這是某些規範程序的要求,以盡量降低氫誘發裂紋的風險。

- 特定材料要求

- 某些合金鋼,例如鉻鉬鋼 (Cr-Mo) 或其他高強度低合金鋼 (HSLA),可能需要嚴格的熱處理。感應式 PWHT 允許自訂升溫、保持時間及控制冷卻,以達到所需的微觀結構。

4.優點 管道中的感應 PWHT 應用

- 更快的加熱週期

- 感應加熱可直接且有效率地將熱能傳送至焊接區域,相較於傳統方法(如電阻線圈或燃氣爐),可大幅縮短加熱時間。

- 精確、均勻的熱量分佈

- 自動化控制系統可實現精確的溫度調節和管材周圍的均勻覆蓋。這種均勻性對於滿足機械和冶金要求至關重要。

- 移動性與安裝簡易性

- 現代的感應式 PWHT 機器設計輕巧便攜,非常適合在大型熔爐或永久性裝置不可行的現場使用。

- 能源效率

- 由於感應加熱將能量集中在焊接區域,而非加熱周邊大片區域,因此整體耗電量降低,進而提高成本效益 - 這對於大型管線專案而言尤其重要。

- 提高安全性

5.常見的管道感應 PWHT 程序

- 預熱

- 在焊接之前,也可以使用感應技術對管材或管件進行預熱,特別是在加工厚壁或高強度材料時。這有助於防止焊接區域快速冷卻和隨後的裂縫。

- 受控制的升溫和浸泡

- 感應設備允許客製化的熱升溫速率,可確保焊接點逐步加熱。一旦達到目標溫度 (通常在 600-700°C 的範圍內,視材料而定),便會保持一段規定的時間 (浸泡階段),以釋放內應力。

- 受控冷卻

- 逐步冷卻階段對避免形成脆性微結構至關重要。使用感應系統,操作人員可編程冷卻速率,以滿足特定材料的要求。

使用案例與效益

- 壓力容器和管道: 確保石油與天然氣、發電與石化應用的焊接完整性。

- 重型製造: 消除大型結構的殘留應力,如船體、重型機械組件及結構鋼組件。

- 維修與保養: 適用於現場焊接維修(如渦輪機、鍋爐管和複雜管道),無需拆卸大型組件。

- 遵守法規: 許多標準 (ASME、AWS、EN) 都要求針對特定材料和厚度進行焊後熱處理,以確保機械完整性。

以下是額定功率為 60 kW、80 kW、120 kW、160 kW、200 kW、240 kW 和 300 kW 的感應 PWHT(焊後熱處理)機器的說明性技術參數表。實際規格可能因製造商而異,因此請將這些數字視為典型的參考值。

感應式 PWHT 機 (60 kW 至 300 kW) 的技術參數

| 參數 | 60 千瓦 | 80 千瓦 | 120 千瓦 | 160 kW | 200 kW | 240 千瓦 | 300 kW |

|---|---|---|---|---|---|---|---|

| 額定功率 | 60 千瓦 | 80 千瓦 | 120 千瓦 | 160 kW | 200 kW | 240 千瓦 | 300 kW |

| 輸入電壓 (3 相) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) |

| 輸出頻率範圍 | 5-25 kHz | 5-25 kHz | 5-25 kHz | 5-25 kHz | 2-25 kHz | 2-25 kHz | 2-25 kHz |

| 額定電流 (約數) | ~90-100 A | ~120-130 A | ~180-200 A | ~240-260 A | ~300-320 A | ~350-380 A | ~450-480 A |

| 加熱通道 (區域) | 1-2 | 2-4 | 2-4 | 4-6 | 4-6 | 4-6 | 6-8 |

| 溫度範圍 | 高達 ~850 °C | 高達 ~850 °C | 高達 ~850 °C | 高達 ~900 °C | 高達 ~900 °C | 高達 ~900 °C | 高達 ~900 °C |

| 溫度控制精度 | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C |

| 冷卻方式 | 風冷或水冷式電源模組 | 風冷或水冷式電源模組 | 水冷式電源模組 | 水冷式電源模組 | 水冷式電源模組 | 水冷式電源模組 | 水冷式電源模組 |

| 工作週期 (最大功率時) | ~80-100% (連續) | ~80-100% (連續) | ~80-100% (連續) | ~80-100% (連續) | ~80-100% (連續) | ~80-100% (連續) | ~80-100% (連續) |

| 控制系統 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 | PLC/HMI 觸控螢幕、資料記錄 |

| 尺寸 (長×寬×高,約) | 0.8×0.7×1.4 m | 1.0×0.8×1.5 m | 1.1×0.9×1.6 m | 1.2×1.0×1.7 m | 1.3×1.1×1.8 m | 1.4×1.2×1.8 m | 1.6×1.4×2.0 m |

| 重量 (約數) | ~250 公斤 | ~300 公斤 | ~400 公斤 | ~500 公斤 | ~600 公斤 | ~700 公斤 | ~900 公斤 |

注意事項:

注意事項:

- 輸入電壓:額定功率越高,可接受的輸入電壓範圍可能越廣(某些型號可在高達 480 V 或 690 V 的電壓下運作)。

- 輸出頻率:較低的頻率可以更深入地穿透材料,這對於厚壁元件通常是有利的。可調整頻率有助於優化熱量分佈。

- 加熱通道(區):多個獨立通道可同時對多個接頭或更複雜的幾何形狀進行 PWHT。

- 冷卻方式:小型機組有時使用強制空氣冷卻,較大功率的機組通常使用水或乙二醇冷卻液回路。

- 工作週期:表示機器在全功率下連續運轉的能力。如果冷卻充分,大多數感應式 PWHT 設備可提供接近連續的操作 (80-100%)。

- 尺寸與重量:根據機箱類型 (開放式框架、機櫃)、冷卻組態和選購附加元件 (如電纜收納或整合式線軸系統),這些規格會有很大差異。

感應式 PWHT 設備的其他注意事項

- 線圈/電感類型:可根據應用提供柔性毯、電纜或硬質線圈。

- 資料記錄與報告:許多系統具有內建的資料記錄器,可追蹤精確的溫度/時間,對於符合規範(例如 ASME、AWS)至為重要。

- 熱電偶輸入:通常支援多個熱電偶,可精確監控不同的焊接區域。

- 安全與警報:過溫、低冷卻劑流量和接地故障偵測是標準的安全功能。

如需確切的細節,建議諮詢製造商或供應商,他們會根據您特定的焊接程序和材料需求量身打造參數(如線圈設計、控制軟體或進階功能)。

總結

感應式焊後熱處理 (PWHT) 已經成為管道領域的關鍵技術。其精確、高效且高度靈活的特性可確保焊接符合規範要求、維持長期結構完整性並降低故障風險。無論是在新的管道建設、維修工作或預防性維護期間,感應式 PWHT 機器都能為管道焊接的挑戰提供強大的解決方案,有助於在未來的歲月中確保重要資源的安全可靠運輸。