電腦輔助感應鋁材銲接

感應鋁銲接 在工業上越來越普遍。一個典型的例子是將各種管道銅焊到汽車熱交換器本體上。該 感應加熱線圈 廣泛用於此類製程的線圈為非環狀線圈,可稱為「馬蹄針」式。對於這些線圈,磁場和所產生的渦電流分佈本質上是三維的。在這些應用中,不同零件之間的接合品質和結果一致性都有問題。為了解決一家大型汽車製造商的這類問題,Flux3D 電腦模擬程式被用於製程研究和最佳化。最佳化包括改變感應線圈和磁通控制器的配置。在實驗室經過實驗驗證的新感應線圈,在幾個生產基地都能生產出接頭品質更高的零件。

每輛汽車都需要多種不同的熱交換器(加熱芯、蒸發器、冷凝器、散熱器等),用於動力系統冷卻、空調、機油冷卻等。目前絕大多數的乘用車熱交換器都是由鋁或鋁合金製成。即使幾種汽車型號使用相同的引擎,也會因引擎蓋下的佈局不同而造成連接方式的差異。因此,零件製造商的標準做法是製作幾種基本的熱交換器本體,然後在二次作業中安裝不同的連接器。

熱交換器本體通常由在熔爐中銲接在一起的鋁鰭片、管子和集管組成。在銅焊之後,熱交換器會針對特定的汽車型號,安裝尼龍水箱或最常見的不同鋁管與連接塊。這些管子可透過 MIG 焊接、火焰或感應銅焊連接。在銅焊的情況下,由於鋁的熔化溫度和銅焊溫度相差很小(20-50 C,取決於合金、填充金屬和氣氛)、鋁的熱導率高以及與之前操作中銅焊的其他接頭距離很短,因此需要非常精確的溫度控制。

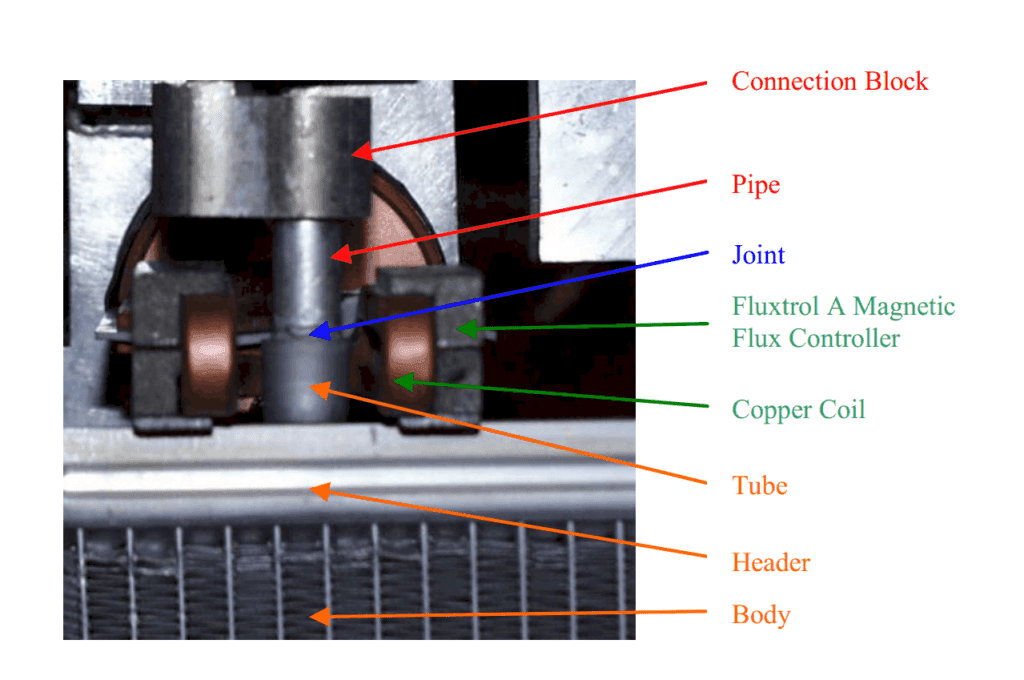

感應加熱 是將各種管道銅焊到熱交換器封頭的常用方法。圖 1 是一張 感應銅焊 用於在熱交換器集管上將管與管進行銅焊的裝置。由於需要精確加熱,感應線圈的表面必須緊貼待銅焊的接頭。因此無法使用簡單的圓柱型線圈,因為接頭銅焊完成後無法移除該零件。

有兩種主要的感應線圈樣式用於銅焊這些接點:"夾殼式」和「馬蹄針式」感應器。"蛤殼式」感應器類似於圓柱形感應器,但它們是打開的,以便拆卸零件。「馬蹄形 」電感的形狀像馬蹄,用於裝載零件,基本上是在接合處對面的兩個馬蹄形線圈。

使用「Clamshell」電感的優點在於周圍的加熱較均勻,且相對較容易預測。Clamshell" 電感的缺點是所需的機械系統較為複雜,且大電流接點相對較不可靠。

"馬蹄形髮夾式」電感比「蛤殼式」產生更複雜的 3-D 散熱模式。馬蹄形髮簪式」電感的優點在於可簡化零件的處理。

電腦模擬優化銅焊

一家大型熱交換器製造商在使用馬蹄形髮針式感應器進行圖 1 所示接頭的銅焊時遇到了品質問題。大多數零件的銅焊接頭都很好,但有些零件的加熱情況卻完全不同,導致接頭深度不足、接頭變冷,以及因局部過熱而使填充金屬沿著管壁往上竄。即使對每個熱交換器進行了洩漏測試,某些部件在使用中仍會在此接縫處發生洩漏。Centre for Induction Technology Inc. 簽約分析並解決問題。

工作中使用的電源具有 10 至 25 kHz 的可變頻率,額定功率為 60 kW。在銅焊過程中,操作人員在管端安裝填充金屬環,然後將管子插入管內。熱交換器被放置在特殊的鑽架上,並移動到馬蹄形感應器內。

整個銅焊區都經過預流處理。用於加熱零件的頻率通常為 12 至 15 kHz,加熱時間約為 20 秒。在加熱週期結束時,會以線性降低的方式設定功率等級。當接頭背面的溫度達到預設值時,光學測溫計會關閉電源。

有許多因素會造成製造商所遇到的不一致現象,例如接頭組件(尺寸和位置)的變化,以及管子、管材、填充環等之間不穩定且多變(在時間上)的電氣和熱接觸。有些現象本身就不穩定,這些因素的微小變化都會造成不同的製程動態。例如,開放的填充金屬環在電磁力的作用下可能會部分鬆開,環的自由端可能會被毛細力吸回或保持未熔化狀態。這些雜訊因素是很難降低或消除的,要解決這個問題就必須提高整個製程的穩定性。電腦模擬是分析和優化製程的有效工具。

在評估銅焊過程中,觀察到強大的電動力。在接通電源的那一瞬間,馬蹄形線圈顯然會因為突然施加的電動力而發生膨脹。因此,電感在機械上變得更強,包括加入額外的玻璃纖維 (G10) 板連接兩個髮夾線圈的根部。電動力存在的另一證明是熔融填料金屬偏離靠近銅匝的區域,因為在這些區域磁場較強。在正常製程中,填充金屬會因為毛細作用力和重力而均勻地分佈在接頭周圍,相反,在異常製程中,填充金屬可能會從接頭流出或沿著管道表面向上移動。

因為 感應鋁钎焊 這是一個非常複雜的過程,期望準確模擬整個相互耦合的現象鏈(電磁、熱、機械、流體動力和冶金)是不可行的。最重要且可控制的過程是電磁熱源的產生,我們使用 Flux 3D 程式對其進行分析。由於感應銅焊製程的複雜性,因此在製程設計與最佳化時,會結合使用電腦模擬與實驗。