使用高週波感應加熱對鋁管進行感應銅焊

的新穎應用領域 感應加熱 需要分析加熱元件內部的溫度分佈,並考慮到相應的結構和材料特性。有限元素方法 (FEM) 提供了一個強大的工具,可透過耦合電磁和熱數值分析和模擬來執行此類分析和優化感應加熱製程。

本論文的主要目的是根據數值模擬和實驗結果,說明在太陽能集熱器製造過程中應用正確、精密且高效的感應銅焊技術的可能性。

問題描述

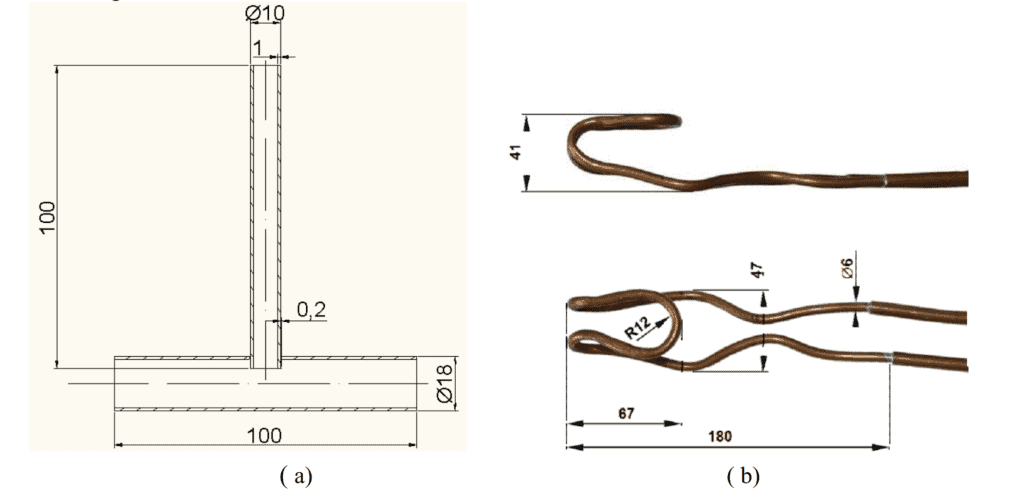

本工作涉及適合銅焊製程的太陽能集熱器部件設計,即集熱管部件(圖 1a)。集熱管由 AW 3000 型鋁合金製成,其化學成分如表 1 所示。銅焊則使用 Al 104 型合金(表 2)以及無腐蝕性殘留物的助熔劑 Braze Tec 32/80。Al 104 銅焊合金的固相溫度與液相溫度之間的溫度區間為 575 °C 至 585 °C。管材的凝固溫度為 650 °C。

表 1 AW 3000 合金的化學成分 [wt. %]

| Si | 鐵 | 銅 | 錳 | 鎂 | 鋅 | 鉻 | Al |

| 0.05-0.15 | 0.06-0.35 | max.0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max.0.25 | 平衡 |

表 2 Al 104 型銅焊合金的化學成分 [wt. %]

| Si | 鐵 | 銅 | 錳 | 鎂 | 鋅 | Ti | Al |

| 11-13 | 0.6 | max.0.3 | 0.15 | 0.1 | 0.2 | max.0.15 | 平衡 |

銅焊過程需要使用感應加熱。感應加熱系統的設計必須使接合區域(銅銲金屬 - 銅銲合金)同時達到銅銲溫度。從這個角度來看,適當選擇感應線圈、其幾何形狀和操作參數(主要是頻率和源電流)是非常重要的。所設計的銅質水冷式感應線圈的形狀與尺寸如圖 1b 所示。

使用 ANSYS 10.0 程式碼進行感應加熱的數值模擬,評估感應加熱的相關參數對銅焊零件溫度分佈的影響。

模擬模型

根據使用 ANSYS 10.0 軟體[3-5]的有限元解決耦合電磁與熱問題的方法,開發了銅焊感應加熱過程的模擬模型,包括幾何、物理、初始與邊界條件。數值模擬的主要目的在於定義感應加熱的最佳參數(頻率與源電流),以達到接頭形成區域所需的溫度分佈。

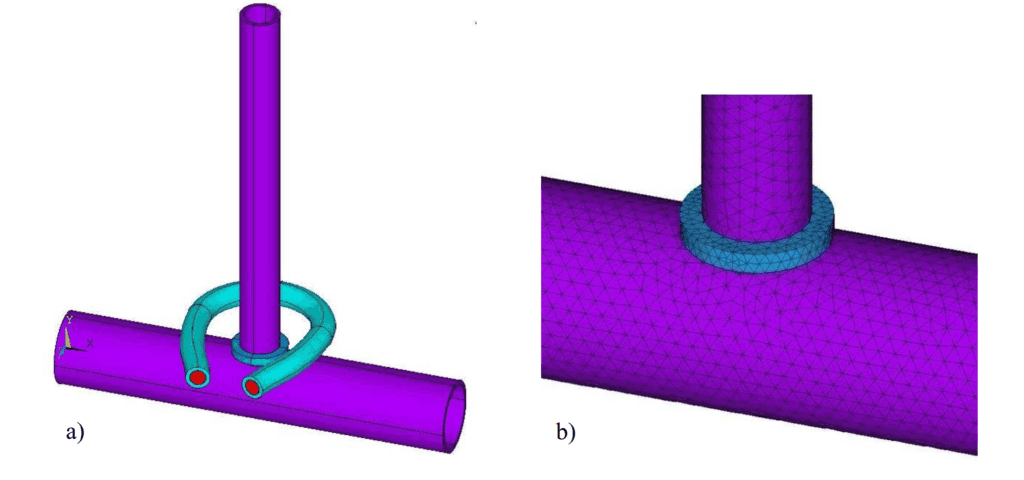

建議用於電磁分析的 3D 模型 (圖 2) 包含管子、銅銲合金、水冷式感應線圈及周圍空氣 (圖 2 未顯示)。在熱能分析中,僅考慮管子與銅焊合金。圖 2b 顯示在接頭形成區域中,由線性 8 節點元素產生的網格細節。

圖 2 a) 不含周圍空氣的電磁分析幾何模型,以及 b) 在接合形成區產生的 3D 網格細節。由於應用材料均為非磁性,其相對磁導率 µr = 1.

銅焊材料的初始溫度為 20 °C。假設材料邊界表面有完美的電熱接觸。感應線圈的源電流頻率假設為 350 kHz。源電流的值定義在 600 A 到 700 A 的區間內。銅焊管通過自由對流和輻射冷卻到溫度為 20 °C 的空氣中。根據銅焊零件的表面溫度定義了組合熱傳係數。圖 3 顯示在接合區域達到所需溫度後,銅焊元件的溫度分佈,這些溫度分佈是在下列情況下所選擇的應用電源電流值 感應加熱線圈.使用 600 A 的源電流所需的 36 秒時間似乎相當長。使用 700 A 的源電流快速加熱並不足以熔化 Al 104 銅焊合金。因此,建議使用約 620 A 至 640 A 的源電流,使銅焊時間從 25 秒至 27.5 秒......。