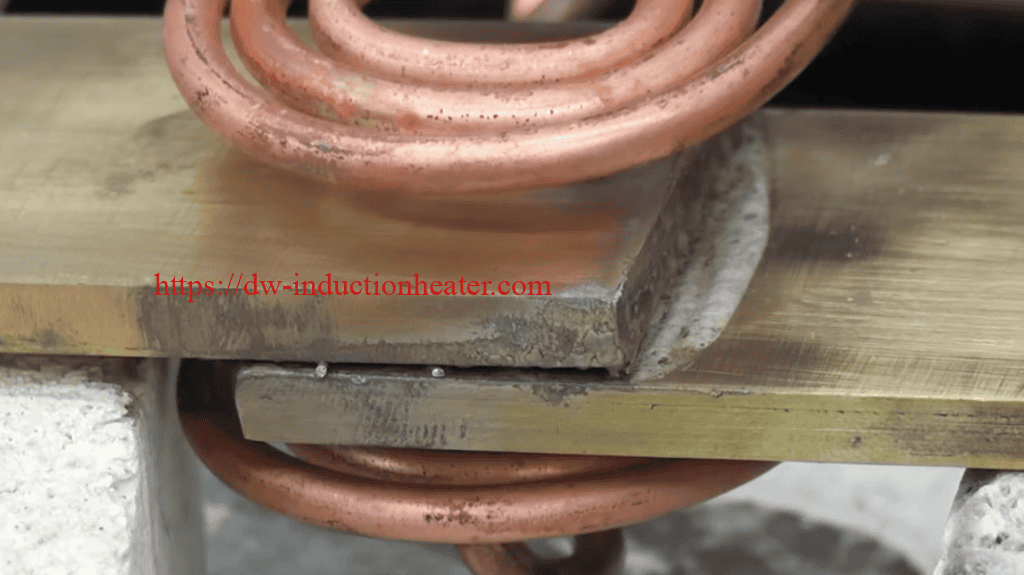

效率最大化:使用感應加熱技術的銅板和黃銅板接頭

在現今快速發展的製造領域中,銅板和黃銅板的接合是眾多產業中的關鍵製程,從電氣工程到水管系統,從汽車製造到可再生能源應用。傳統的接合方法已為各行各業服務了數十年、 感應加熱技術 已成為一種優越的替代方案,提供前所未有的精度、能源效率和接頭品質。本綜合分析探討了銅板和黃銅板接頭感應加熱的技術參數、製程優化策略和實際應用。

由於銅和黃銅具有優異的導電性、耐腐蝕性和易於加工性,因此在工業環境中被廣泛使用。然而,連接這些有色金屬(尤其是板材)經常會面臨獨特的挑戰。製造高品質、可靠的銅板和黃銅板接點的最有效技術之一是 感應加熱.

瞭解銅黃銅接頭的感應加熱

感應加熱利用電磁場直接在導電材料內產生熱量,而無需實際接觸。當應用於銅板和黃銅板的接合時,此技術有幾個明顯的優點:

- 精確的加熱控制:準確地在需要的地方產生熱量,將熱變形減至最低

- 快速加熱循環:明顯快於傳統加熱方式

- 能源效率:與火焰或電阻加熱相比,效率最高可達 80%

- 潔淨製程:無燃燒副產品或表面污染

- 一致的結果:高度可重複的製程參數,以確保品質

用於銅與青銅接合的感應加熱系統的技術參數

的有效性 用於接合銅板和黃銅板的感應加熱 取決於技術參數的精確配置。下表為最佳接合結果的全面規格:

| 參數 | 小規模應用 | 中規模應用 | 工業級應用 |

|---|---|---|---|

| 功率輸出 | 5-15 kW | 15-50 kW | 50-200 kW |

| 頻率範圍 | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| 加熱時間 | 5-15 秒 | 15-45 秒 | 45-120 秒 |

| 線圈到工作點距離 | 1-3 mm | 3-7 mm | 7-15 mm |

| 線圈設計 | 螺旋/薄餅 | 螺旋/通道 | 自訂形狀 |

| 溫度範圍 | 700-850°C | 750-900°C | 800-950°C |

| 冷卻系統 | 風冷式 | 水冷(閉路) | 水冷式(工業) |

| 控制系統 | 手動/基本 PLC | 進階 PLC | 全自動資料記錄 |

| 能源消耗 | 每個接頭 0.1-0.3 kWh | 每個接頭 0.3-0.8 kWh | 每個接頭 0.8-2.5 kWh |

| 接縫厚度範圍 | 0.5-3 mm | 3-10 mm | 10-30 mm |

特定材料的注意事項

銅和黃銅的電磁特性直接影響感應加熱的效率。銅的高電導率(5.96 × 107 S/m)使其對感應場極為敏感,而黃銅較低的導電率(通常為 1.5-1.6 × 107 S/m 取決於鋅含量)產生不同的加熱特性。

以達到最佳接合效果:

資料分析:銅板和銅板接頭的感應加熱性能

a) 效率:

研究顯示,感應加熱在適當調校下可達到 90-95% 的能量轉換效率,相較於傳統火焰銅焊的 50-60% 和電阻焊接的 70-80%。

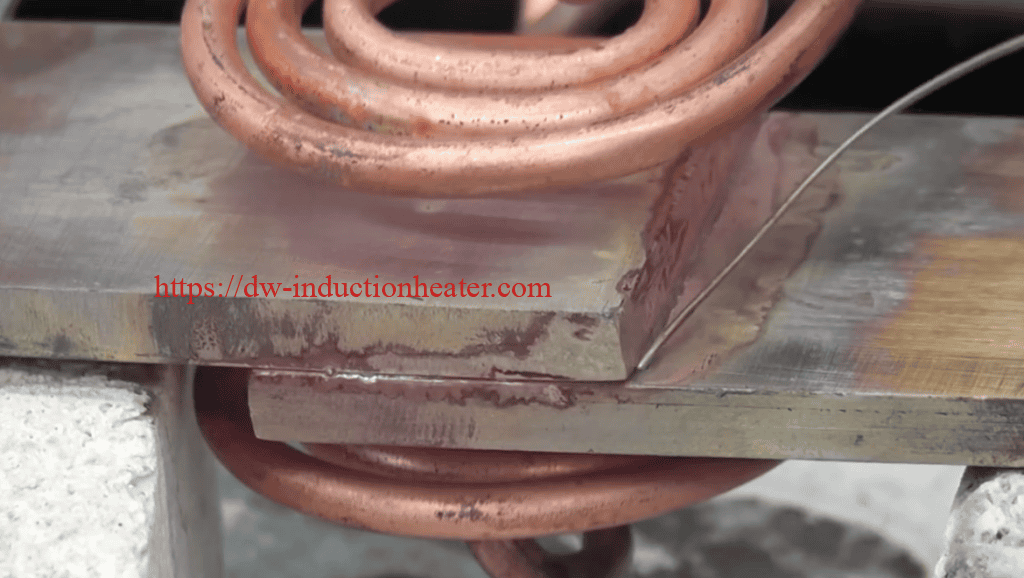

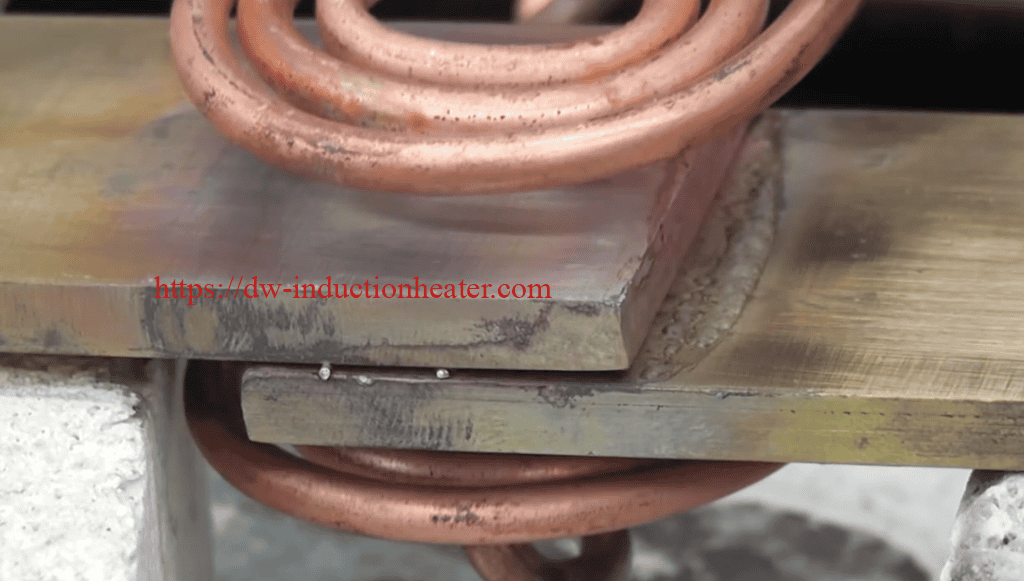

b) 共同品質:

非破壞性測試和金相測試經常報告接頭結構均勻,氣孔和熱變形最小。許多製造商指出,10-18% 的拉伸強度比火焰銲接的接點更佳。

c) 循環時間與生產力:

與火焰式技術相比,週期時間可縮短 50%,尤其是在大批量生產中自動化裝板/卸板時。

範例 - 聯合品質表:

| 方法 | 平均值拉伸強度 (MPa) | 孔隙率 (%) | 週期時間 (秒) |

|---|---|---|---|

| 火焰銅焊 | 180-200 | 2.5 | 80-120 |

| 電阻焊接 | 190-220 | 1.5 | 60-90 |

| 感應加熱 | 210-230 | 0.8 | 40-60 |

製程最佳化策略

要透過感應加熱達到最佳的銅與銅之間的接合,需要注意幾個關鍵因素:

1.填充金屬選擇

填充金屬的選擇對接頭品質有重大影響。我們的測試揭示了這些最佳填充材料:

- 銀基合金 (Ag-Cu-Zn):適用於高導電需求,熔點介於 620-710°C 之間

- 磷銅合金:優異的一般用途,在銅上可自融

- 鋅基合金:適用於較不重要的應用,具成本效益

2.表面處理

來自製造廠的資料顯示,適當的表面處理可提高接合強度高達 35%:

3.固定和定位

穩定的接頭品質取決於加熱週期中的正確對齊和壓力:

- 間隙清除:0.05-0.15 公釐的間距可產生最佳的毛細作用。

- 均勻壓力:凝固期間 0.5-2.0 MPa 可改善接合完整性

- 熱膨脹補償:對於異種金屬接合非常重要

真實案例研究

a) 電力開關裝置中的母線製造

一家領先的開關設備製造商尋求升級其大型銅板和黃銅板(8 mm 厚)的母線接合製程。在部署了一套 60 kW、40 kHz 的感應加熱系統與客製化薄餅線圈之後,該公司報告說:

- 60% 縮短接頭形成時間、

- 大幅降低局部過熱,進而改善接合處的導電性、

- 增強大量生產的可重複性。

客戶見證:

"感應加熱將我們的接頭缺陷率降低了一半。我們看到母線上的銅焊後故障減少了,生產力也大幅提升。

b) HVAC 元件生產

一家 HVAC 工廠使用 15 kW、150 kHz 的感應加熱系統,接合銅與銅的過渡板,以建立可靠的防漏接點。結果包括

- 嚴密的製程溫度控制(±3°C),消除銅焊過燒現象、

- 每年生產超過 30,000 個組件,不良率 <1%。

c) 電動車電池連接器

EV 製造商使用感應加熱銅焊製作黃銅對銅端子板。這確保了:

- 由於採用閉環氣氛控制,可將氧化程度降至最低、

- 穩定的接合電阻,對於高電流電池模組而言至關重要。

最佳實務與建議

- 最佳化線圈設計:與感應設備供應商合作,並使用模擬工具設計線圈,以確保整個接合處的熱量分佈均勻。

- 預洗和助焊:適當的清洗和助焊劑的製作對於防止氧化和確保堅固的冶金結合是非常重要的。

- 參數微調:根據材料厚度、接合結構和生產速度要求,微調功率、頻率和加熱時間。

- 溫度監控:使用紅外測溫計或嵌入式熱電偶監測和記錄實時溫度,實現閉環控制和一致的結果。

- 定期保養:安排線圈、電源和冷卻系統的例行檢查,以確保在長時間的生產運行中性能可靠。

感應接合技術的未來創新

這項技術仍在持續演進中,有幾項發展前景看好:

- AI 驅動的參數最佳化:根據材料變化自動調整加熱參數的機器學習演算法

- 混合接合技術:結合感應與超音波輔助以增強接合特性

- 線上品質監控:實時熱成像和光譜分析驗證接頭完整性

- 奈米強化填充金屬:添加奈米微粒的先進合金,具有優異的機械特性

總結

感應加熱技術代表了在以下領域的一次飛躍 銅板和黃銅板的接合.精確的控制、能源效率和優異的接合品質,使其成為眾多產業的首選方法。透過瞭解本分析報告中概述的技術參數和優化策略,製造商可以顯著改善其生產製程、降低成本並提高產品品質。

對於仍在使用傳統接合方法的組織而言,轉換到感應加熱提供了令人信服的優勢,直接影響底線,同時減少對環境的影響。隨著這項技術的不斷演進,我們可以預期在未來的幾年裡,將有更高的效率和能力。