-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

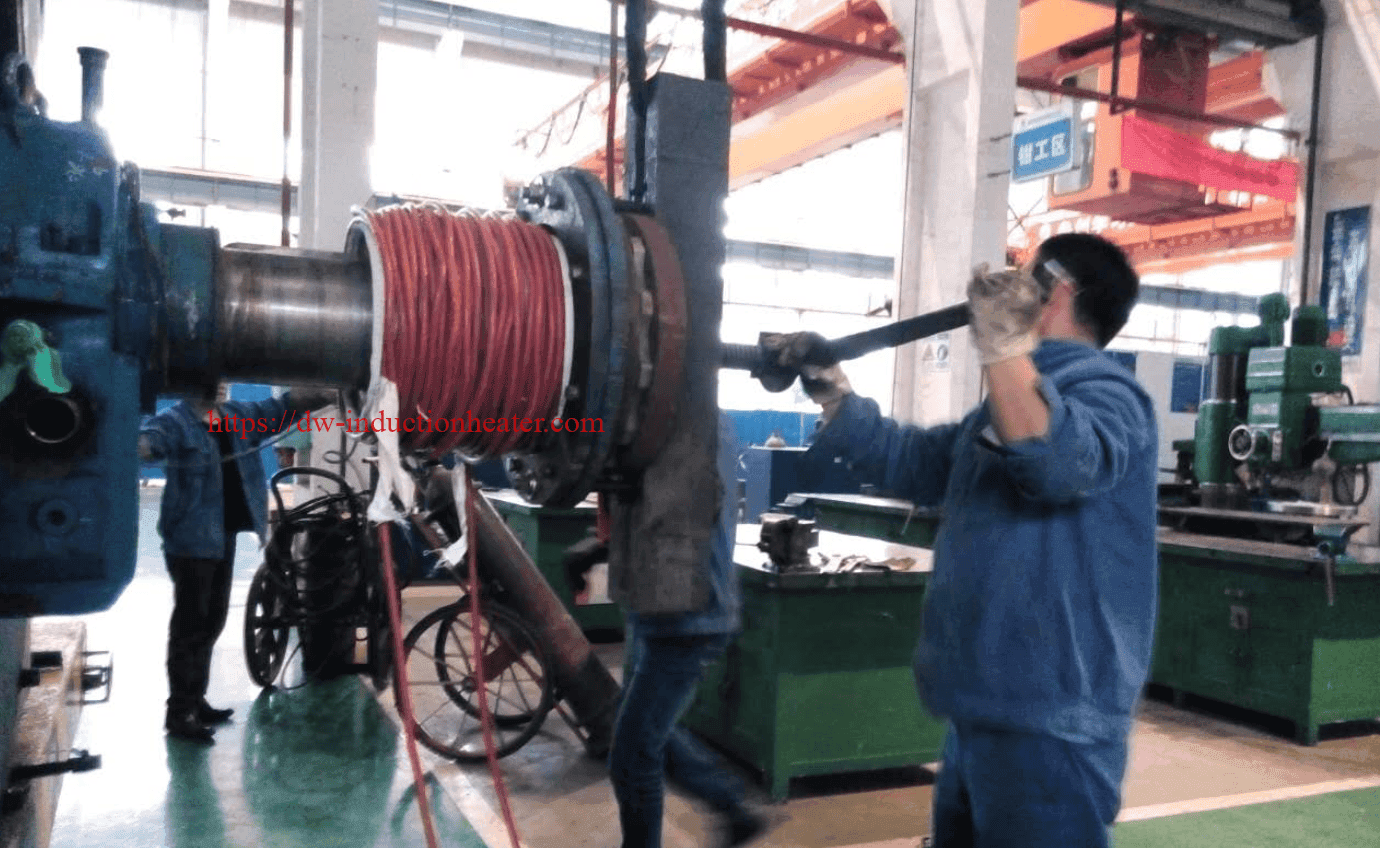

Gemi İnşa Sanayinde ve Ağır Makine Bakımında Büyük Rulmanların, Şaft Kaplinlerinin, Pervane Göbeklerinin ve Türbin Yataklarının Sökülmesi ve Montajı için İndüksiyonla Isıtma

Açıklama

Gemi İnşa Sanayinde ve Ağır Makine Bakımında Büyük Rulmanların, Şaft Kaplinlerinin, Pervane Göbeklerinin ve Türbin Yataklarının Sökülmesi ve Montajı için İndüksiyonla Isıtma

İndüksiyonla ısıtma, gemi inşa endüstrisinde ve ağır makinelerin bakımında, özellikle de aşağıdakiler için kullanılan oldukça etkili ve gelişmiş bir yöntemdir demontaj ve montaj rulmanlar, şaft kaplinleri, pervane göbekleri ve türbin yatakları gibi büyük bileşenlerin

Her bir bileşene özel temel uygulamalar ve faydalar:

1.Büyük Rulmanlar

- Demontaj: İndüksiyonla ısıtma, büyük rulmanları seçici olarak hassas sıcaklıklara (genellikle 150°C ile 250°C arasında) ısıtarak genişletmek için kullanılabilir. Bu lokalize ısıtma, rulmanın genişlemesini ve yakındaki bileşenlere zarar vermeden şaft üzerindeki uyumunu gevşetmesini sağlar.

- Montaj: Montaj için, indüksiyonla ısıtma, rulmanın eşit şekilde genişlemesini sağlayarak, soğutulmadan ve güvenli bir şekilde oturması için büzülmeden önce şafta veya yatağa tam olarak oturmasını sağlar.

- Avantajlar:

- Hassas sıcaklık kontrolü aşırı ısınmayı önleyerek rulmanın yapısal bütünlüğünü sağlar.

- Hızlı ısıtma (2 ila 10 dakika), geleneksel yöntemlere kıyasla duruş süresini önemli ölçüde azaltır.

2.Şaft Kaplinleri

- Demontaj: İndüksiyonla ısıtma Kaplinleri şaftlardan güvenli ve verimli bir şekilde ayırmak için genişleterek zorlayıcı mekanik yöntemlere olan ihtiyacı ortadan kaldırır.

- Montaj: Yeni kaplinleri takarken, indüksiyonla ısıtma, kolay montaj için kaplini genişleterek hassas ve düzgün bir uyum elde edilmesine yardımcı olur. Soğutulduktan sonra kaplin güvenli bir şekilde yerine oturur.

- Avantajlar:

3.Pervane Göbekleri

- Demontaj: Denizcilik uygulamalarında pervane göbekleri genellikle pervane şaftlarına sıkıca takılır. İndüksiyonla ısıtma, minimum çabayla sorunsuz sökme için göbeğin hedeflenen şekilde genişlemesini sağlar.

- Montaj: Montajdan önce göbeğin ısıtılması, soğutulduğunda güvenli bir büzülme sağlar, titreşimi en aza indirir ve operasyonel güvenilirliği korur.

- Avantajlar:

- Güvenliği tehlikeye atabilecek meşale gibi geleneksel yöntemlere olan bağımlılığı azaltır.

- Büyük veya düzensiz şekilli göbekler için kritik olan eşit ısıtma sağlar.

4.Türbin Yatakları

- Demontaj: Türbin yatakları denizcilik ve endüstriyel makinelerde kritik bileşenlerdir. İndüksiyonla ısıtma, şaftlara veya rulman yataklarına zarar verme riski olmadan güvenli ve kolay sökme sağlar.

- Montaj: İndüksiyonla ısıtma, rulmanları tam olarak yerine oturacak kadar genişleterek güvenli bir oturuş sağlarken türbin performansı için çok önemli olan hizalama ve dengeyi korur.

- Avantajlar:

- Türbin bileşenlerini ısı hasarından korur.

- Yüksek stres altında çalışan makineler için gerekli olan hassasiyeti ve hizalamayı sağlar.

Gemi İnşa ve Ağır Makine Bakımında Uygulamalar

İndüksiyonla ısıtma teknolojisi, büyük, yüksek değerli döner ve yapısal bileşenlerle çalışan çeşitli sektörlerde oyunun kurallarını değiştiren bir unsur olarak ortaya çıkmıştır. Gemi inşası ve ağır makine bakımında indüksiyonla ısıtma, büyük rulmanlar, şaft kaplinleri, pervane göbekleri ve türbin yatakları gibi parçaların sökülüp takılmasında güvenilir, hassas ve zaman kazandıran bir yöntem sunuyor. Bu makalede, indüksiyonla ısıtmanın nasıl çalıştığı, neden geleneksel yöntemlerden daha iyi performans gösterdiği ve denizcilik ve ağır sanayi uygulamalarında güvenli ve verimli bir şekilde nasıl uygulanacağı derinlemesine incelenmektedir.

Neden İndüksiyonla Isıtma?

- Hassasiyet

- Yalnızca belirli bir bileşen veya bağlantı ısıtılır; bitişik yapılar nispeten soğuk kalır, bu da çevredeki yüzeylerin eğrilmesi veya hasar görmesi riskini azaltır.

- Zaman Verimliliği

- Hızlı ısınma döngüleri, hem demontaj hem de montaj için gereken saatleri önemli ölçüde azaltır.

- Bu da doğrudan pahalı makine veya gemiler için arıza süresinin en aza indirilmesi anlamına gelir.

- Enerji Tasarrufu

- İndüksiyonla ısıtma metalin kendisini hedef alır ve aksi takdirde fırınlarda veya aleve dayalı yöntemlerde kaybolacak ısı enerjisi israfını en aza indirir.

- Geliştirilmiş Güvenlik

- Çok daha az açık alev, ağır mekanik güçler veya büyük hidrolik kurulumlar.

- Otomatik sıcaklık kontrolleri ve hızlı soğuma, operatörün yaralanma riskini azaltır.

- Tutarlı Sonuçlar

- Programlanabilir indüksiyon ısıtıcıları tekrarlanabilirlik sağlayarak öngörülebilir, yüksek kaliteli demontaj ve montaj sonuçları elde edilmesini sağlar.

İndüksiyonla Isıtma Kullanarak Sökme İşlemi

- Muayene ve Kurulum

- Parçayı (rulman, göbek veya kaplin) temizleyin ve görsel olarak inceleyin.

- İndüksiyon bobinini halka veya bölge etrafına parazit geçme ile yerleştirin.

- Kontrollü Isıtma

- İndüksiyon ısı kaynağına kademeli olarak güç verin, kızılötesi sensörler veya termokupllar aracılığıyla sıcaklığı izleyin.

- Hedef sıcaklıklar, bileşen malzemesine ve tasarımına bağlı olarak tipik olarak 100 °C ila 200 °C arasında değişir.

- Genişletme ve Kaldırma

- Metal genişledikçe parazit geçme gevşer.

- Parçayı çıkarmak için minimum güç kullanın (örn. basit bir çektirme veya manuel itme), böylece hasar olasılığını azaltın.

- Demontaj Sonrası Kontrol

- Mil yüzeylerini, kama kanallarını veya cıvata deliklerini aşınma, çatlama veya çukurlaşma açısından inceleyin.

- Yeni veya yenilenmiş bileşenlerin montajından önce gerekli onarımları belgeleyin.

Hava Soğutmalı İndüksiyonlu Isıtma Sistemlerinin Teknik Özellikleri

Aşağıdaki tablo, ağır sanayi uygulamaları için tasarlanmış modern 30-200kW hava soğutmalı indüksiyonlu ısıtma sistemlerinin ayrıntılı teknik parametrelerini özetlemektedir:

| Parametre | Şartname | Notlar |

|---|---|---|

| Güç Değeri Aralığı | 20-200 kW | Uygulama gereksinimlerine göre ölçeklenebilir |

| Giriş Gerilimi | 380V/400V/415V | 3 fazlı, 50/60Hz uyumluluk |

| Çalışma Frekansı | 10-30 kHz | Büyük bileşen penetrasyonu için optimize edilmiştir |

| Maksimum Sıcaklık | 600°C'ye kadar | Çoğu shrink-fit uygulaması için yeterlidir |

| Isıtma Verimliliği | ≥85% | Geleneksel ısıtma yöntemlerinden daha üstün |

| Soğutma Sistemi | Hava soğutmalı | Harici su bağlantısı gerektirmez |

| Hava Akışı Gereksinimi | 15-40 m³/saat | Güç derecesine göre değişir |

| Kontrol Arayüzü | PLC tabanlı dokunmatik ekran | Programlanabilir ısıtma döngüleri |

| Sıcaklık Kontrolü | ±5°C hassasiyet | Hassas sıcaklık izleme |

| Görev Döngüsü | 100% @ nominal güç | Sürekli çalışma kabiliyeti |

| Koruma Sınıfı | IP54 | Endüstriyel ortamlar için uygundur |

| Isıtma Bobini Seçenekleri | Esnek ve sabit tasarımlar | Uygulamaya özel konfigürasyonlar |

| Güvenlik Özellikleri | Aşırı ısınma koruması, akım sınırlama | Kapsamlı güvenlik sistemleri |

Performans Analizi: Isıtma Kapasitesi ve Verimlilik

Performans Analizi: Isıtma Kapasitesi ve Verimlilik

Hava soğutmalı indüksiyonlu ısıtma sistemlerinin performansı bileşen boyutuna, malzeme bileşimine ve hedef sıcaklıklara bağlı olarak değişir. Aşağıdaki veriler tipik performans ölçümlerini göstermektedir:

| Bileşen Tipi | Ağırlık Aralığı (kg) | Hedef Sıcaklık (°C) | Isıtma Süresi (dak) | Güç Ayarı (kW) |

|---|---|---|---|---|

| Büyük Rulmanlar | 50-300 | 120-150 | 3-12 | 30-75 |

| Şaft Kaplinleri | 100-500 | 150-250 | 8-20 | 50-120 |

| Pervane Göbekleri | 500-2000 | 150-300 | 15-45 | 100-200 |

| Türbin Yatakları | 200-800 | 120-200 | 10-30 | 75-150 |

Isıtma Kapasitesi Analizi

Modern 30-200kW sistemler, malzeme özelliklerine ve hedef sıcaklıklara bağlı olarak saatte 1,5 ila 2,5 ton arasında değişen etkileyici ısıtma kapasiteleri sergiler. Bu, eski ısıtma teknolojilerine göre 40-60%'lik bir iyileşmeyi temsil eder.

Enerji Verimliliği Karşılaştırması

Aynı uygulamalar için ısıtma yöntemleri arasındaki enerji tüketimi karşılaştırıldığında, indüksiyonla ısıtma açık avantajlar göstermektedir:

| Isıtma Yöntemi | Enerji Tüketimi (kWh) | Göreceli Verimlilik | CO₂ Emisyonları (kg) |

|---|---|---|---|

| İndüksiyonla Isıtma | 100 | 100% (başlangıç düzeyi) | 40 |

| Gaz Meşalesi | 180 | 56% | 98 |

| Yağ Banyosu | 230 | 43% | 92 |

| Elektrikli Fırın | 260 | 38% | 104 |

İndüksiyonla Isıtma Kullanarak Montaj (Shrink-Fit) İşlemi

- Yüzey Hazırlığı

- Birleşme yüzeylerinin (mil, kaplin veya muhafaza delikleri) temiz, çapaksız, korozyonsuz ve kalıntısız olduğundan emin olun.

- Boyutsal toleransları doğrulayın.

- İndüksiyonla Isıtma

- Bobini iç bileziğin etrafına (rulmanlar için) veya kaplin/göbek etrafına yerleştirin.

- Önerilen shrink-fit sıcaklığına kadar ısıtın - genellikle 80 °C ile 130 °C arasında.

- Swift Hizalama ve Kurulum

- Yeterince genişledikten sonra parçayı şafta veya muhafazaya takın.

- Rotor dengesizliğini veya erken aşınmayı önlemek için doğru hizalama çok önemlidir.

- Soğutma ve Son Kontroller

- Bileşenin ortam koşullarında veya basınçlı hava yardımıyla soğumasını bekleyin.

- Metal büzüldüğünde güvenli ve sıkı bir şekilde oturduğunu onaylayın.

- Üreticinin önerdiği şekilde yağlayın ve son hizalama denetimlerini gerçekleştirin.

En İyi Uygulamalar ve Güvenlik Hususları

- OEM Kılavuzları

- Aşırı ısınma metalürjik özellikleri bozabilir; her zaman üreticinin önerdiği sınırlara uyun.

- Operatör Eğitimi

- Teknisyenlere doğru serpantin yerleşimi, sıcaklık kontrolü ve acil kapatma prosedürlerini öğretin.

- Kişisel Koruyucu Ekipman (KKE)

- Gözlükler veya yüz siperleri, ısıya dayanıklı eldivenler ve koruyucu giysiler yanık risklerini azaltmaya yardımcı olur.

- Çalışma Alanı Hazırlığı

- Yanıcı maddeleri ısıtılan bölgelerden uzak tutun.

- Soğuyan sıcak bileşenler için güvenli kullanım alanları sağlayın.

- Ekipman Bakımı

- Endüksiyon bobinlerini, güç kablolarını ve soğutma sıvısı besleme sistemlerini düzenli olarak inceleyin.

Gerçek Dünyadan Vaka Çalışmaları

Gemi Pervane Göbeği Revizyonu

- Senaryo: Bir dökme yük gemisinin pervane göbeğinin aşınmış contalara ve yataklara erişmek için sökülmesi gerekiyordu.

- Meydan Okuma: Geleneksel alevli ısıtma pervane şaftını bükme riski taşırken, hidrolik krikolar yüksek mekanik stres oluşturuyordu.

- Çözüm: 25 kW'lık bir indüksiyon ısıtıcı, göbeği eşit şekilde 120 °C'ye ısıtmak için kullanıldı ve minimum güçle sökülmesini sağladı. Tersane 40% onarımını önceki aleve dayalı yaklaşıma göre daha hızlı tamamladı.

Enerji Üretiminde Türbin Yatağının Değiştirilmesi

- Senaryo: Bir buhar türbininin planlı bir kesinti sırasında periyodik rulman değişimine ihtiyacı vardı.

- Meydan Okuma: Fırın ısıtması ve mekanik çekme, duruş süresini önemli ölçüde uzatarak tesisin elektrik üretim kaybına neden olur.

- Çözüm: İndüksiyonla ısıtma, her bir rulman bileziğini hızla genişleterek türbin milinden kolaylıkla kaydırılabilmesini sağladı. Duruş süresi iki gün azaldı ve işletme maliyetlerinde tahmini altı rakamlı bir meblağ tasarruf edildi.

Sonuç

Harnessing tarafından indüksiyon ısıtma Büyük rulmanların, şaft kaplinlerinin, pervane göbeklerinin ve türbin rulmanlarının sökülmesi ve montajı için tersaneler ve ağır makine bakım ekipleri geleneksel yöntemlerin birçok dezavantajından kaçınır. Hızlı, öngörülebilir ve lokalize ısıtma kaliteyi artırır, hasar olasılığını azaltır ve onarım sürelerini önemli ölçüde kısaltır; ekipman kullanılabilirliği ve güvenilirliğinin doğrudan kar-zarar ekonomisine dönüştüğü endüstrilerde tüm kritik faktörler.

Özel olarak uyarlama indüksiyon çözümleri ve en iyi uygulamaları takip etmek, bu teknolojinin faydalarını en üst düzeye çıkararak karmaşık bakım işlerini daha sorunsuz, daha güvenli ve daha uygun maliyetli operasyonlara dönüştürecektir.