-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

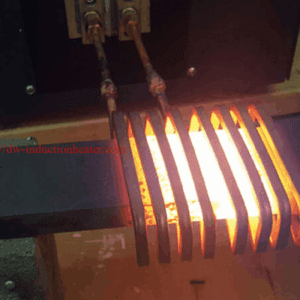

Çelik Kütükler-Bakır Çubuklar ve Alüminyum Çubukların Sıcak Şekillendirilmesi için İndüksiyon Dövme Fırınları

Açıklama

Çelik Kütüklerin, Bakır Çubukların ve Alüminyum Çubukların Sıcak Şekillendirilmesi için İndüksiyon Dövme Fırınları

İndüksiyon dövme fırınları modern üretim ve metal işleme süreçlerinin önemli bir parçasıdır. Bu fırınlar dövme ve şekillendirme işlemleri için çelik kütükleri, bakır çubukları ve alüminyum çubukları eşsiz bir hassasiyet ve verimlilikle ısıtmak için elektromanyetik indüksiyon kullanır. İndüksiyonla ısıtma teknolojisi, yüksek enerji verimliliği, hızlı ısıtma döngüleri ve çeşitli metalürjik işlemler için gereken hedef sıcaklığı hassas bir şekilde kontrol etme yeteneği sayesinde metal işleme endüstrisinde devrim yaratmıştır. Bu makalede, 80kW ila 1000kW güç aralığında çelik, bakır ve alüminyumun sıcak şekillendirilmesi için tasarlanmış indüksiyonlu dövme fırınlarının çalışma prensipleri, uygulamaları, teknik parametreleri ve faydaları ele alınmaktadır.

İndüksiyon Dövme Fırınları Nasıl Çalışır?

İndüksiyon dövme fırınları elektromanyetik indüksiyon prensibine göre çalışır. Yüksek frekanslı bir alternatif akım (AC) bakır bir indüktör bobininden akarak manyetik bir alan oluşturur. Bir metal kütük, çubuk veya çubuk bu manyetik alanın içine yerleştirildiğinde, malzeme içinde girdap akımları indüklenerek hızlı ısınmaya neden olur. Bu temassız ve homojen ısıtma yöntemi, metalürjik özellikleri korurken malzemenin istenen sıcaklığa ulaşmasını sağlar ve dövme, ekstrüzyon ve haddeleme gibi sıcak şekillendirme işlemleri için idealdir.

İndüksiyon Dövme Fırınları Uygulamaları

İndüksiyon dövme fırınları çok yönlüdür ve aşağıdakiler de dahil olmak üzere çok sayıda sektörde yaygın olarak kullanılmaktadır:

- Çelik Endüstrisi: Otomotiv parçaları, aletler ve yapısal bileşenlere dövülmeden önce çelik kütüklerin ön ısıtması için.

- Bakır İşleme: Ekstrüzyon işlemleri, elektrik uygulamaları veya sıhhi tesisat bileşenleri için bakır çubukları ısıtmak için kullanılır.

- Alüminyum Endüstrisi: Havacılık, inşaat ve taşımacılıkta kullanılan ekstrüzyon veya dövme uygulamaları için alüminyum çubukları ısıtmak için idealdir.

İndüksiyonlu Dövme Fırınları Tarafından Desteklenen Temel Prosesler:

- Bozuk dövme

- Kapalı kalıpta dövme

- Açık kalıpta dövme

- Para basma ve presleme

- Ekstrüzyon

- Piercing ve başlık

İndüksiyon Dövme Fırınlarının Avantajları

- Yüksek Verimlilik: İş parçasının doğrudan ısıtılması enerji kayıplarını en aza indirir.

- Hızlı Başlangıç: Anında açılma özellikleri arıza süresini ve enerji tüketimini azaltır.

- Hassas Sıcaklık Kontrolü: İndüksiyonla ısıtma, kontrollü ve tutarlı ısıtma sağlayarak homojenlik sağlar ve hurda oranlarını en aza indirir.

- Çevre Dostu: Zararlı gazlar yaymaz, bu da onu daha çevreci bir ısıtma çözümü haline getirir.

- Maliyet Tasarrufu: Yüksek verimlilik, zaman içinde işletme ve enerji maliyetlerini azaltır.

- Geliştirilmiş Malzeme Özellikleri: Düzgün ısıtma, dövme sırasında çatlamayı, düzensiz sertliği ve diğer kusurları önler.

Farklı Metaller için Teknik Parametreler

Çelik Kütük Isıtma Parametreleri

| Parametre | Küçük Sistemler (80-250kW) | Orta Ölçekli Sistemler (250-500kW) | Büyük Sistemler (500-1000kW) |

|---|---|---|---|

| Çalışma Frekansı | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Isıtma Kapasitesi | 100-300 kg/saat | 300-800 kg/saat | 800-2500 kg/saat |

| Sıcaklık Aralığı | 900-1250°C | 900-1250°C | 900-1250°C |

| Tipik Kütük Boyutu | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| Güç Yoğunluğu | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Isıtma Süresi | 1-5 dakika | 3-8 dakika | 5-15 dakika |

| Enerji Tüketimi | 350-450 kWh/ton | 300-400 kWh/ton | 280-380 kWh/ton |

| Soğutma Suyu Gereksinimleri | 15-40 m³/saat | 40-80 m³/saat | 80-160 m³/saat |

Bakır Çubuk Isıtma Parametreleri

| Parametre | Küçük Sistemler (80-250kW) | Orta Ölçekli Sistemler (250-500kW) | Büyük Sistemler (500-1000kW) |

|---|---|---|---|

| Çalışma Frekansı | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Isıtma Kapasitesi | 150-400 kg/saat | 400-1000 kg/saat | 1000-3000 kg/saat |

| Sıcaklık Aralığı | 700-950°C | 700-950°C | 700-950°C |

| Tipik Çubuk Boyutu | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Güç Yoğunluğu | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Isıtma Süresi | 0,8-3 dakika | 2-6 dakika | 4-10 dakika |

| Enerji Tüketimi | 280-380 kWh/ton | 250-350 kWh/ton | 230-320 kWh/ton |

| Soğutma Suyu Gereksinimleri | 15-40 m³/saat | 40-80 m³/saat | 80-160 m³/saat |

Alüminyum Çubuk Isıtma Parametreleri

| Parametre | Küçük Sistemler (80-250kW) | Orta Ölçekli Sistemler (250-500kW) | Büyük Sistemler (500-1000kW) |

|---|---|---|---|

| Çalışma Frekansı | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Isıtma Kapasitesi | 180-500 kg/saat | 500-1200 kg/saat | 1200-3500 kg/saat |

| Sıcaklık Aralığı | 400-550°C | 400-550°C | 400-550°C |

| Tipik Çubuk Boyutu | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Güç Yoğunluğu | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Isıtma Süresi | 0,5-2 dakika | 1,5-4 dakika | 3-8 dakika |

| Enerji Tüketimi | 220-300 kWh/ton | 200-280 kWh/ton | 180-260 kWh/ton |

| Soğutma Suyu Gereksinimleri | 15-40 m³/saat | 40-80 m³/saat | 80-160 m³/saat |

Sistem Bileşenleri ve Teknik Özellikler

Güç Kaynağı Sistemi

| Bileşen | Şartname | Notlar |

|---|---|---|

| Giriş Gerilimi | 380-480V, 3 fazlı | Büyük sistemler için daha yüksek voltajlar mevcuttur |

| Giriş Frekansı | 50/60 Hz | Şebeke standardı |

| Güç Faktörü | 0.92-0.98 | Güç faktörü düzeltmesi ile |

| Verimlilik | 85-95% | Dönüşüm verimliliği |

| Soğutma Yöntemi | Su soğutmalı | Kapalı devre deiyonize su sistemi |

| Kontrol Arayüzü | HMI dokunmatik ekranlı PLC | Endüstri 4.0 uyumlu |

| Koruma Sınıfı | IP54 (kontrol kabini) | Daha yüksek koruma mevcut |

İndüksiyon Bobini Özellikleri

| Parametre | Çelik Kütükler | Bakır Çubuklar | Alüminyum Çubuklar |

|---|---|---|---|

| Bobin Malzemesi | Bakır boru | Bakır boru | Bakır boru |

| Bobin Soğutma | Basınçlı su | Basınçlı su | Basınçlı su |

| Bobin Tasarımı | Çok turlu sarmal | Çok turlu sarmal | Çok turlu sarmal |

| İzolasyon | Seramik/refrakter | Seramik/refrakter | Seramik/refrakter |

| Bobin Ömrü | 8.000-15.000 saat | 10.000-18.000 saat | 12.000-20.000 saat |

| Kaplin Verimliliği | 70-85% | 75-90% | 80-92% |

Soğutma Sistemi Gereksinimleri

Soğutma Sistemi Gereksinimleri

| Güç Değeri | Su Akış Hızı | Eşanjör Kapasitesi | Pompa Gücü | Su Kalitesi |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/saat | 70-220kW | 3-7,5kW | <20μS/cm iletkenlik |

| 250-500kW | 40-80 m³/saat | 220-450kW | 7.5-15kW | <20μS/cm iletkenlik |

| 500-1000kW | 80-160 m³/saat | 450-900kW | 15-30kW | <20μS/cm iletkenlik |

Malzemeye Özgü Hususlar

Çelik Kütük İşleme

Çelik kütükler tipik olarak yaygın metaller arasında en yüksek işleme sıcaklıklarını gerektirir ve sıcak şekillendirme işlemleri için 1200-1250°C'ye ulaşır. Çeliğin Curie noktasının (yaklaşık 768°C) altındaki manyetik özellikleri indüksiyonla ısıtma işlemini önemli ölçüde etkiler:

- İlk ısıtma aşaması: Manyetik özellikler nedeniyle daha düşük verimlilik

- Curie noktasının üstünde: Çelik manyetik olmayan hale geldikçe verimlilik artar

- Sıcaklık homojenliği: Şekillendirilmiş ürünlerde kusurları önlemek için kritik

- Tipik uygulamalar: Dövme, haddeleme, ekstrüzyon ve tel çekme

Bakır Çubuk İşleme

Bakırın yüksek elektrik iletkenliği, indüksiyonla ısıtma için benzersiz zorluklar ortaya çıkarır:

- Etkili ısıtma için çeliğe kıyasla daha yüksek frekanslar gerekir

- Mükemmel termal iletkenlik, sıcaklık homojenliğine yardımcı olur

- Tipik işleme sıcaklıkları: Alaşım bileşimine bağlı olarak 700-950°C

- Oksit oluşumu koruyucu atmosferler veya hızlı işleme yoluyla en aza indirilmelidir

- Yaygın uygulamalar: Elektrikli bileşenler için ekstrüzyon, haddeleme ve dövme

Alüminyum Çubuk İşleme

Alüminyum, nispeten düşük erime noktası nedeniyle dikkatli bir sıcaklık kontrolü gerektirir:

- Erimeyi önlemek için hassas sıcaklık kontrolü gereklidir (saf alüminyum için 660°C)

- Tipik işleme sıcaklıkları: 400-550°C

- Alüminyumun elektrik iletkenliği nedeniyle daha yüksek frekanslar gereklidir

- Düşük ısı içeriği gereksinimleri nedeniyle hızlı ısıtma mümkündür

- Uygulamalar: Otomotiv ve havacılık bileşenleri için ekstrüzyon, dövme ve çekme

Kontrol Sistemleri ve Otomasyon

Modern indüksiyonlu kütük ısıtıcıları sofistike kontrol sistemlerine sahiptir:

- Dokunmatik ekranlı HMI arayüzleri ile PLC tabanlı kontrol

- Pirometre tabanlı sıcaklık ölçümü ve geri besleme kontrolü

- Malzeme özelliklerine ve boyutlarına göre otomatik güç ayarı

- Farklı alaşımlar ve ürün boyutları için reçete yönetimi

- Veri kaydı ve kalite güvence raporlaması

- Uzaktan izleme ve tesis yönetim sistemleri ile entegrasyon

- Kestirimci bakım yetenekleri

Enerji Verimliliği Hususları

| Sistem Boyutu | Güç Tüketimi | Enerji Verimliliği | Gazlı Isıtmaya Karşı CO₂ Azaltımı |

|---|---|---|---|

| 80-250kW | 70-225kW etkili | 75-85% | 30-40% |

| 250-500kW | 225-450kW etkili | 80-88% | 35-45% |

| 500-1000kW | 450-900kW etkili | 82-90% | 40-50% |

Sonuç

İndüksiyon dövme fırınları, sıcak şekillendirme uygulamaları için çelik kütüklerin, bakır çubukların ve alüminyum çubukların hızlı, temiz ve enerji tasarruflu bir şekilde ısıtılmasını sağlar. Hem küçük ölçekli atölyeleri hem de büyük endüstriyel tesisleri kapsayan 80 kW ila 1.000 kW arasındaki geniş güç aralığı, kullanıcıların verim ve malzeme gereksinimlerine tam olarak uyan çözümler bulabilmelerini sağlar. Hızlı ısıtma oranları, mükemmel sıcaklık kontrolü ve azaltılmış oksidasyon gibi önemli avantajlar sağlar, indüksiyon dövme fırınları geniş bir sektör yelpazesinde üretim verimliliğini ve nihai ürün kalitesini artırmada vazgeçilmez olmaya devam etmektedir.

İlgili ürünler

-

Sıcak Şekillendirme İşlemi İçin İndüksiyonla Isıtma

-

Sıcak dövme için İndüksiyonla Isıtma titanyum ve paslanmaz çelik

-

Gemi İnşa Sanayinde ve Ağır Makine Bakımında Büyük Rulmanların, Şaft Kaplinlerinin, Pervane Göbeklerinin ve Türbin Yataklarının Sökülmesi ve Montajı için İndüksiyonla Isıtma

-

İndüksiyonla Dövme Çubuk ve Kütük Fırını