-

1/5

-

2/5

-

3/5

-

4/5

Индукционная ковка

Описание

Индукционная ковка и горячая штамповка Технология представляет собой метод пластической деформации металла, достигаемый путем удара молотком по одному куску металла. индукционная ковка и горячая штамповка отлично подходят для индукционного нагрева. Промышленная ковка и горячая штамповка подразумевают сгибание или придание формы металлической заготовке или заготовке после ее нагрева до температуры, при которой ее сопротивление деформации становится слабым. Также могут использоваться блоки из цветных материалов. Решения для индукционной ковки были установлены во многих странах, в основном в металлургическом и литейном секторе. Примерами материалов, которые можно обрабатывать с помощью индукционной ковки и горячей штамповки, являются алюминий, латунь, медь, стальной чугун и нержавеющая сталь.

Приблизительные температуры горячего формования наиболее часто используемых промышленных материалов составляют:

- Сталь 1200º C - Латунь 750º C - Алюминий 550º C

Общее количество применений штамповки/горячей формовки

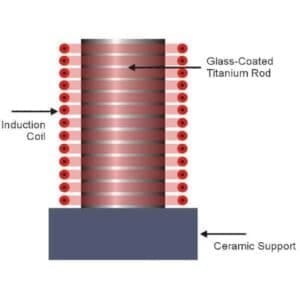

Машины индукционного нагрева обычно используются для нагрева стальных заготовок, прутков, латунных блоков и титановых блоков до нужной температуры для ковки и горячей штамповки.

Применение штамповки/горячей формовки концов

Индукционный нагрев также используется для нагрева таких деталей, как концы труб, концы осей, автомобильные детали и концы прутков для процессов частичной формовки и ковки.

Преимущества индукционной ковки/горячей штамповки

По сравнению с обычными печами, индукционные кузнечные печи обладают значительными преимуществами в плане технологичности и качества:

1. Значительно меньшее время нагрева, минимизация образования накипи и окисления

2. Простой и точный контроль температуры. Детали, температура которых выходит за пределы спецификации, могут быть обнаружены и удалены

3. Отсутствие потерь времени на ожидание, пока печь нагреется до нужной температуры

4. Автоматизированные машины индукционного нагрева требуют минимального ручного труда

5. Тепло можно направить на одну конкретную точку, что очень важно для деталей с одной зоной формования.

6. Более высокая тепловая эффективность - тепло генерируется в самой детали и не требует нагрева в большой камере.

7. Улучшенные условия труда. Единственное тепло, присутствующее в воздухе, - это тепло самих деталей. Условия работы намного приятнее, чем при использовании топливной печи.