-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

인덕션 스트레이트닝 가열기

설명

인덕션 스트레이트닝 가열 기계: 기술적 분석 및 응용

소개

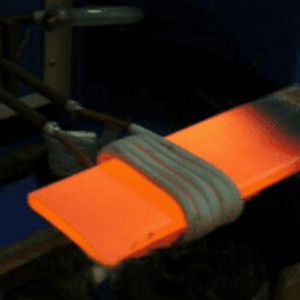

인덕션 스트레이트닝 가열 기계는 특히 해양, 산업 및 구조물 분야에서 금속 교정 기술의 획기적인 발전을 의미합니다. 이러한 시스템은 전자기 유도를 활용하여 금속 부품에 정밀하고 국소적인 열을 발생시켜 기존의 화염 기반 방법의 단점 없이 변형을 제어하고 곧게 펴는 데 용이합니다. 이 문서에서는 특히 데크 및 격벽 애플리케이션에 중점을 두고 최신 유도 교정 시스템의 기술적 매개변수, 운영상의 이점 및 성능 분석을 살펴봅니다.

인덕션 스트레이트닝의 작동 원리

인덕션 스트레이트닝 는 유도 코일을 통과하는 교류 전류가 빠르게 변화하는 자기장을 생성하는 전자기 유도의 원리로 작동합니다. 전도성 공작물을 이 자기장 안에 놓으면 재료 내부에 와전류가 유도되어 저항 가열이 발생합니다. 이 과정을 통해

- 가열 깊이와 패턴의 정밀한 제어

- 대상 영역의 급격한 온도 상승

- 최소 열 영향 구역(HAZ)

- 화염 가열에 비해 재료 왜곡 감소

산업용 유도 교정 시스템의 기술 파라미터

다음 표에는 데크 및 격벽 애플리케이션용으로 설계된 산업용 유도 교정기의 일반적인 기술 사양이 나와 있습니다:

| 매개변수 | 소규모 시스템 | 중간 시스템 | 대규모 시스템 |

|---|---|---|---|

| 전원 출력 | 25~50kW | 50-100kW | 100-300kW |

| 주파수 범위 | 5-15kHz | 2-8kHz | 0.5-5kHz |

| 난방 용량(강철) | 최대 15mm 두께 | 최대 30mm 두께 | 최대 60mm 두께 |

| 온도 범위 | 200-800°C | 200-950°C | 200-1100°C |

| 냉각 시스템 | 수냉식, 10-15L/min | 수냉식, 20-40L/min | 수냉식, 40-80L/min |

| 코일 디자인 | 플랫 팬케이크/커스텀 | 플랫 팬케이크/커스텀 | 전문화된 헤비 듀티 |

| 제어 시스템 | 기본 로깅이 포함된 PLC | 데이터 모니터링 기능이 있는 PLC | 분석을 통한 고급 디지털 제어 |

| 전원 공급 장치 | 380-480V, 3상 | 380-480V, 3상 | 380-480V, 3상 |

| 모빌리티 | 휴대용/카트 장착 | 반휴대용/바퀴형 | 고정 설치/크레인 지원 |

| 가열 속도 | 200-400°C/분 | 300-600°C/분 | 400-800°C/분 |

애플리케이션별 성능 데이터

유도 교정 가열기는 금속 구조물의 변형, 응력 또는 오정렬을 교정해야 하는 다양한 산업 분야에서 광범위하게 사용됩니다. 주요 응용 분야는 다음과 같습니다:

- 조선 및 수리:

- 데크 스트레이트닝: 선박 갑판의 용접으로 인한 응력으로 인한 변형 제거.

- 벌크헤드 교정: 대규모 선박 건조 및 수리 프로젝트를 위한 격벽 정렬 및 수정.

- 구조적 스트레스 제거:

- 해양, 산업 및 건설 분야의 무거운 철골 구조물의 잔류 응력을 줄여 구조적 무결성을 보장하고 향후 변형을 방지합니다.

- 강판 및 두꺼운 공작물 교정:

- 조선, 건설, 제조 등 중공업에서 자주 사용되는 두꺼운 철판이나 대형 공작물의 뒤틀림, 휨, 정렬 불량을 보정합니다.

- 산업 제작 및 수리:

- 제조 공정에서 고열과 용접으로 인한 금속 부품의 왜곡을 수정합니다.

- 정밀 애플리케이션:

다음 표에는 조선 및 구조용 강재 애플리케이션과 관련된 성능 데이터가 나와 있습니다:

| 애플리케이션 | 재료 두께(mm) | 전력 설정(kW) | 가열 시간(초) | 최대 온도(°C) | 교정 효율(%) |

|---|---|---|---|---|---|

| 데크 플레이트 | 8 | 40 | 45-60 | 650 | 92 |

| 데크 플레이트 | 12 | 60 | 70-90 | 700 | 90 |

| 데크 플레이트 | 20 | 100 | 120-150 | 750 | 88 |

| 벌크헤드 | 10 | 50 | 60-75 | 680 | 91 |

| 벌크헤드 | 15 | 80 | 90-110 | 720 | 89 |

| 벌크헤드 | 25 | 160 | 180-210 | 780 | 86 |

| 프레임/스티프너 | 6 | 30 | 30-45 | 600 | 94 |

| 프레임/스티프너 | 10 | 55 | 50-70 | 650 | 92 |

데이터 분석 및 성능 지표

에너지 효율 비교

운영 데이터를 분석한 결과, 기존 방식에 비해 인덕션 스트레이트닝이 상당한 효율성 이점을 제공하는 것으로 나타났습니다:

| 방법 | 에너지 소비량(kWh/m²) | 난방 시간(분/m²) | CO₂ 배출량(kg/m²) | HAZ 폭(mm) |

|---|---|---|---|---|

| 인덕션 히팅 | 2.4-3.8 | 1.5-2.5 | 1.2-1.9 | 30-50 |

| 가스 불꽃 | 5.6-8.2 | 3.5-5.0 | 3.2-4.6 | 80-120 |

| 저항 가열 | 3.8-5.5 | 2.8-4.0 | 1.9-2.8 | 60-90 |

품질 및 정밀도 지표

조선소 3곳의 500개 직선화 작업을 비교 분석한 결과 다음과 같은 품질 지표가 도출되었습니다:

| 품질 지표 | 유도 방법 | 기존 방법 |

|---|---|---|

| 치수 정확도(mm 편차) | 0.8-1.2 | 2.0-3.5 |

| 표면 산화(스케일 두께 μm) | 5-15 | 30-60 |

| 미세 구조 변경(깊이 mm) | 0.5-1.0 | 1.5-3.0 |

| 재작업률(%) | 4.2 | 12.8 |

| 프로세스 반복성(σ) | 0.12 | 0.38 |

고급 시스템 구성

최신 유도 교정 시스템에는 몇 가지 고급 기능이 통합되어 있습니다:

제어 시스템 및 모니터링

| 기능 | 기능 | 혜택 |

|---|---|---|

| 온도 모니터링 | 실시간 적외선 측정 | 과열 방지 |

| 패턴 인식 | AI 기반 변형 분석 | 가열 패턴 최적화 |

| 데이터 로깅 | 모든 난방 매개변수 기록 | 품질 보증 및 추적 가능성 |

| 예측 모델링 | 최적의 난방 패턴 계산 | 운영자 의존성 감소 |

| 원격 모니터링 | IoT 지원 시스템 모니터링 | 전문가 원격 지원 사용 |

다양한 애플리케이션을 위한 코일 구성

| 코일 유형 | 디자인 | 베스트 애플리케이션 |

|---|---|---|

| 플랫 팬케이크 | 원형 플랫 코일 | 넓은 평평한 표면 |

| 세로 | 확장된 직사각형 코일 | 긴 보강재 및 빔 |

| 컨투어드 | 표면과 일치하는 맞춤형 모양 | 복잡한 곡면 |

| 스캔 | 이동식 소형 코일 | 넓은 영역의 점진적 교정 |

| 다중 영역 | 독립적으로 제어되는 여러 섹션 | 복잡한 왜곡 패턴 |

사례 연구: 조선소 구현

유럽의 한 대형 조선소에서 갑판 및 격벽 가공을 위한 첨단 유도 직선화 시스템을 도입하여 다음과 같은 결과를 얻었습니다:

운영 매개변수 및 자료 고려 사항

다음 표는 해양 및 구조물 분야에서 일반적으로 사용되는 다양한 강종에 대한 최적의 작동 매개변수를 간략하게 설명합니다:

| 강철 등급 | 최적 온도 범위(°C) | 전력 밀도(kW/cm²) | 가열 속도(°C/초) | 냉각 방법 |

|---|---|---|---|---|

| 연강(A36) | 600-750 | 0.8-1.2 | 8-12 | 자연 공기 |

| 고강도(AH36) | 550-700 | 0.7-1.0 | 7-10 | 자연 공기 |

| 초고강도 | 500-650 | 0.5-0.8 | 5-8 | 냉각 제어 |

| 스테인리스 스틸 | 500-600 | 0.6-0.9 | 6-9 | 자연 공기 |

| 알루미늄 합금 | 200-350 | 0.3-0.5 | 4-6 | 강제 공기 |

결론

인덕션 교정 가열기 는 금속 성형 및 보정 공정에서 상당한 기술적 진보를 의미합니다. 제시된 데이터 분석은 정밀도, 에너지 효율성, 재료 품질 보존 및 운영 생산성 측면에서 분명한 이점을 보여줍니다. 조선 및 구조물 제작 업계가 보다 효율적이고 환경 친화적인 공정을 지속적으로 추구함에 따라 유도 가열 기술은 여러 성능 지표에서 측정 가능한 개선을 제공하는 입증된 솔루션을 제공합니다.

이 문서에 설명된 기술 파라미터와 성능 데이터는 특히 해양 및 산업 환경의 데크 플레이트, 격벽, 구조 부품과 관련된 애플리케이션에서 유도 직선화 시스템 구현을 고려하는 엔지니어링 팀에게 포괄적인 참고 자료를 제공합니다.