-

1/4

-

2/4

-

3/4

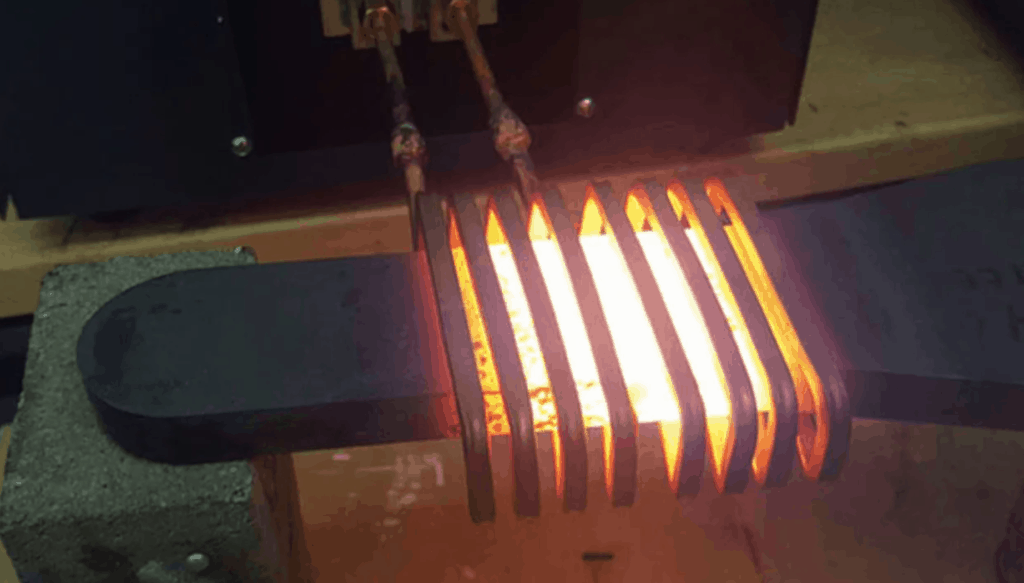

단조용 유도 가열 강판

설명

단조 및 열간 성형용 유도 가열 강판

단조용 금속 유도 가열 강판 및 열간 성형은 우수한 유도 가열 응용 분야입니다. 산업 유도 단조 및 열간 성형 공정에는 변형에 대한 저항력이 약한 온도로 가열한 후 금속 빌릿이나 블룸을 구부리거나 모양을 만드는 작업이 포함됩니다. 비철 소재의 블록도 사용할 수 있습니다.

인덕션 히팅 머신 또는 기존 용광로가 초기 가열 공정에 사용됩니다. 빌릿은 공압 또는 유압 푸셔, 핀치 롤러 드라이브, 트랙터 드라이브 또는 워킹 빔을 통해 인덕터를 통해 이송할 수 있습니다. 빌릿 온도를 측정하기 위해 비접촉식 고온계를 사용합니다.

기계식 임팩트 프레스, 벤딩 머신, 유압 압출 프레스와 같은 다른 기계는 금속을 구부리거나 모양을 만드는 데 사용됩니다.

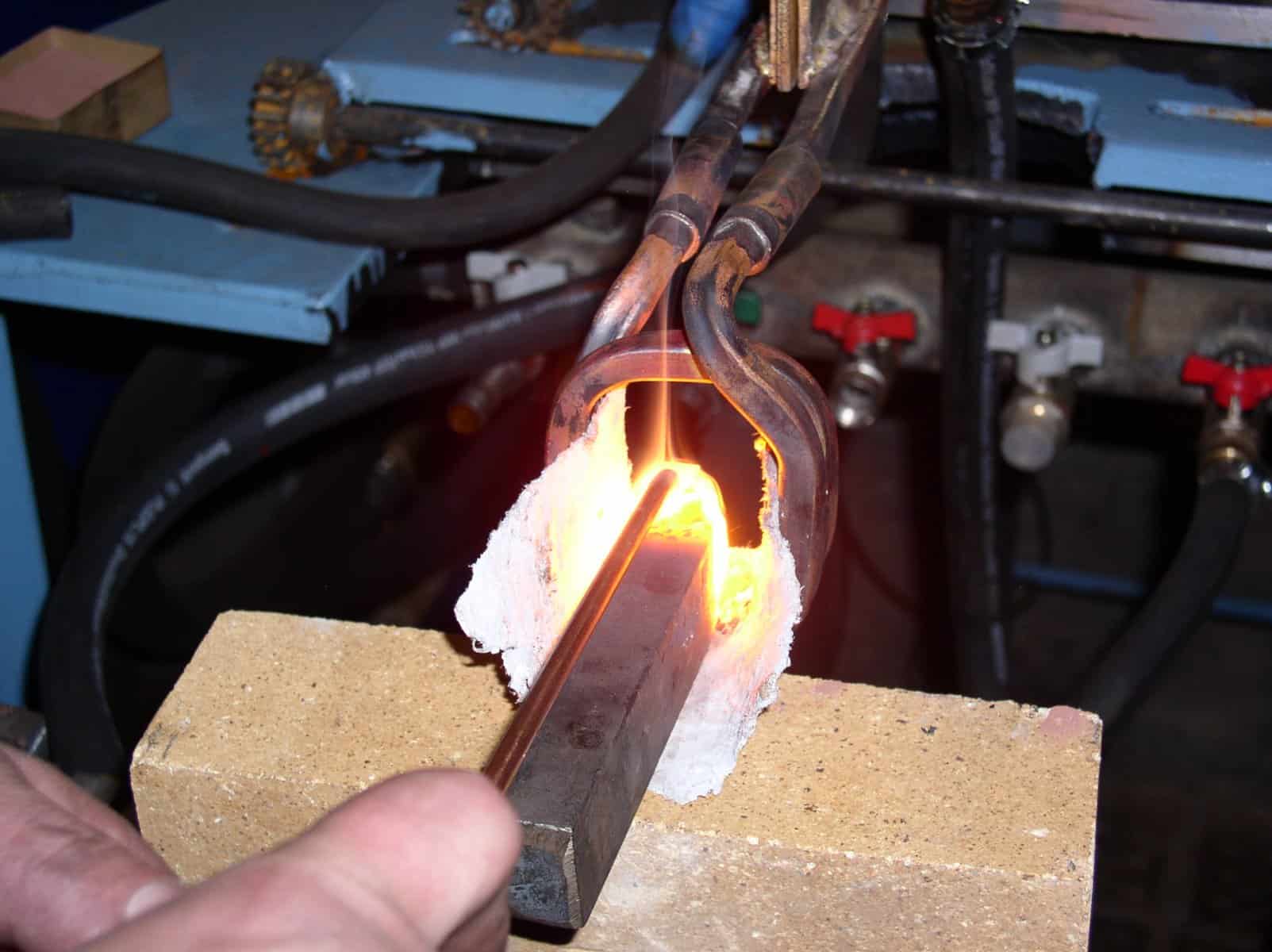

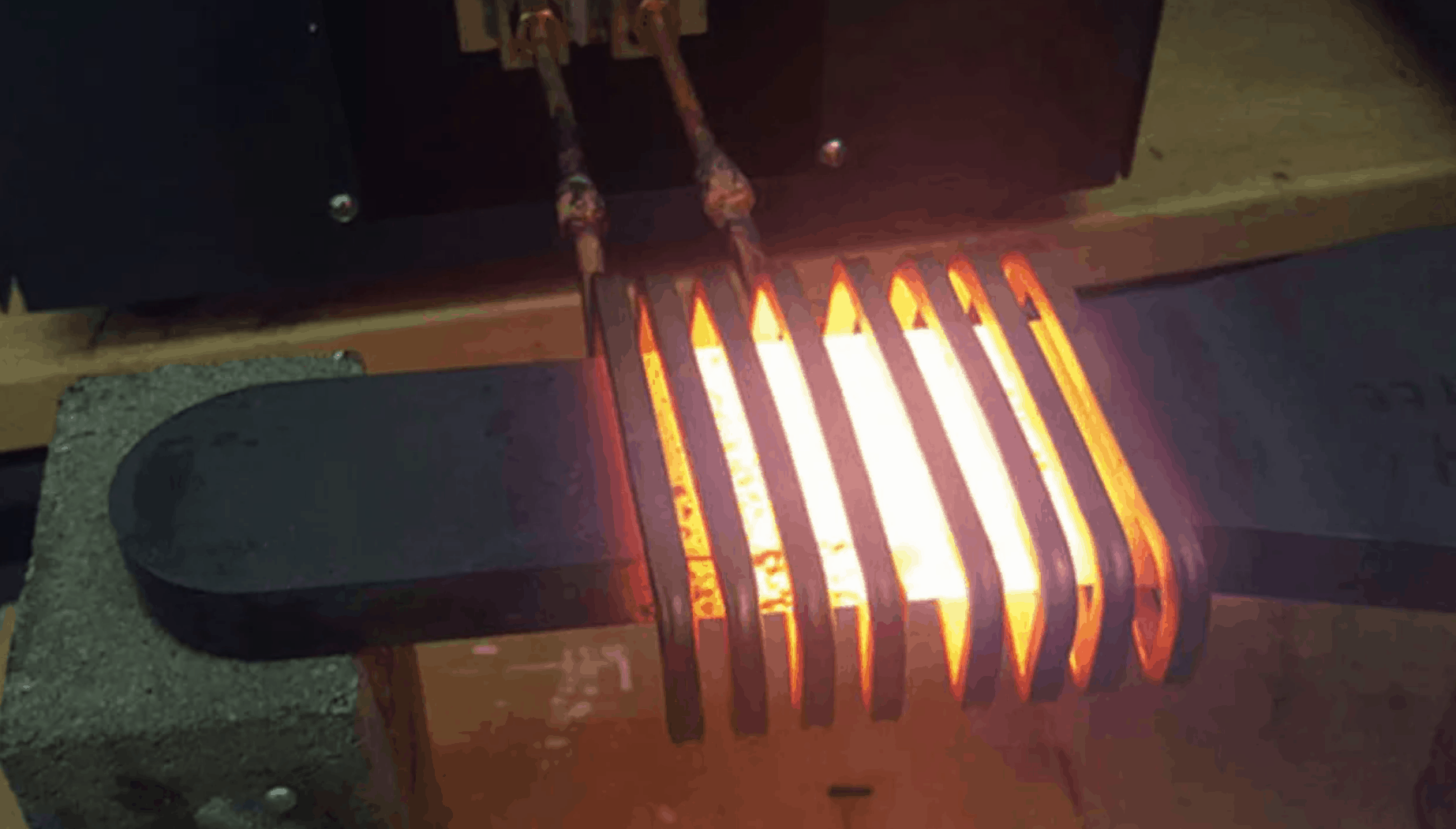

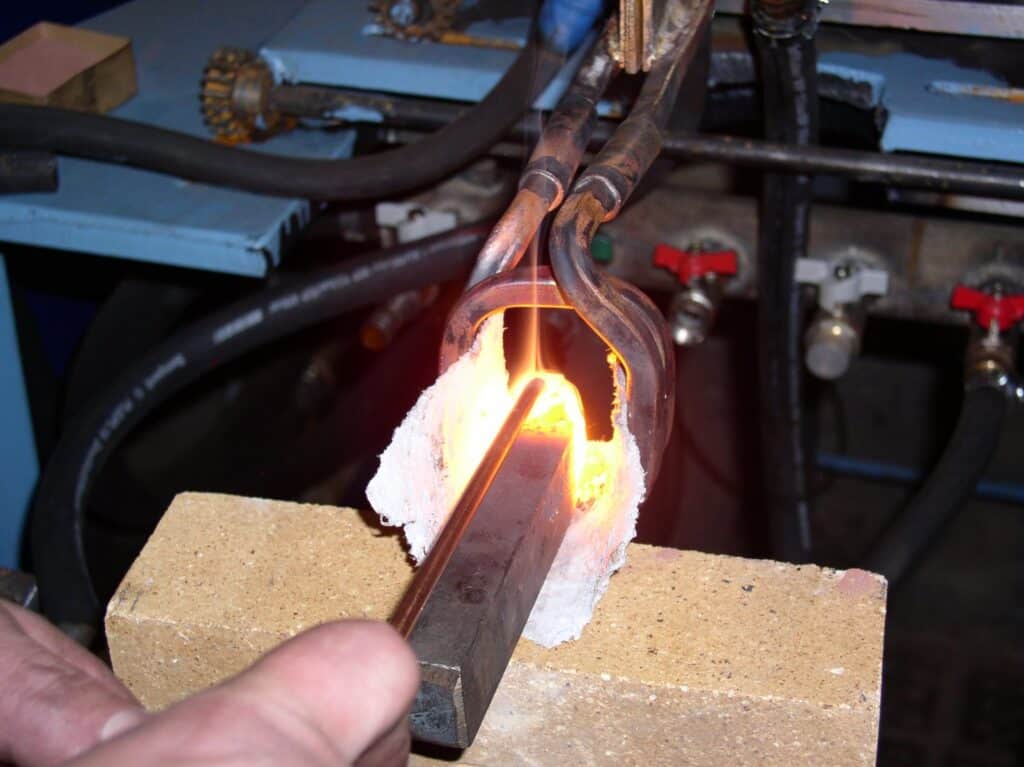

목표: 가스 용광로로 예열하는 것보다 생산량을 늘리기 위해 단조 전에 강판(3.9" x 7.5" x 0.75" / 100mm x 190mm x 19mm)을 예열하여 괭이 머리를 만들 수 있습니다.

Material: 강판

온도: 2192ºF(1200ºC)

빈도: 7kHz

인덕션 난방 장비: DW-MF-125/100, 125kW 유도 가열 시스템 26.8μF 커패시터 3개가 포함된 원격 히트 스테이션이 장착되어 있습니다.

- 이 애플리케이션에 필요한 열을 생성하도록 설계 및 개발된 세 가지 위치의 멀티턴 헬리컬 코일입니다.

프로세스 강판을 세 위치의 멀티턴 헬리컬 코일에 삽입하고 전원 공급 장치를 켰습니다. 37초가 지나면 두 번째 스테인리스 강판이 삽입되고 75초가 지나면 세 번째 스테인리스 강판이 삽입됩니다. 115초가 지나자 첫 번째 부품에 원하는 온도가 달성되었고 프로세스는 계속 진행되었습니다.

시작 후 입력한 순서대로 37초마다 부품을 가열할 수 있습니다. 총 사이클 시간은 115초입니다.

초마다 부품을 제거할 수 있어 인덕션으로 원하는 생산 속도를 달성할 수 있었습니다.

가스 용광로를 사용할 때와 비교했을 때 상당한 이득을 얻을 수 있습니다.

결과/혜택

더 높은 생산 속도: 이 공정은 시간당 100개의 부품 생산 속도를 달성한 반면, 가스로는 시간당 83개의 부품을 생산했습니다.

- 반복 가능성: 이 프로세스는 반복 가능하며 생산 프로세스에 통합할 수 있습니다.

- 정밀함과 효율성: 강판에만 열을 가하여 정밀하고 효율적으로 가열합니다.

가장 일반적으로 사용되는 산업용 재료의 대략적인 열간 성형 온도는 다음과 같습니다:

- 강철 1200°C - 황동 750°C - 알루미늄 550°C

종합 인덕션 열간 성형 애플리케이션

유도 가열기는 일반적으로 강철 빌릿, 철근, 황동 블록 및 티타늄 블록을 단조 및 열간 성형에 적합한 온도로 가열하는 데 사용됩니다.

부분 성형 애플리케이션

유도 가열은 파이프 끝단, 차축 끝단, 자동차 부품, 바 끝단 등의 부품을 부분 성형 및 단조 공정에서 가열하는 데에도 사용됩니다.

인덕션 히팅의 장점

기존 용광로에 비해 단조용 유도가열기는 공정 및 품질 면에서 상당한 이점을 제공합니다:

훨씬 더 짧은 가열 시간, 스케일링 및 산화 최소화

쉽고 정확한 온도 제어. 사양을 벗어난 온도의 부품을 감지하고 제거할 수 있습니다.

퍼니스가 필요한 온도까지 올라갈 때까지 기다리는 시간 낭비 없음

자동화된 유도 가열 기계 최소한의 수작업 필요

성형 영역이 하나뿐인 부품의 경우 열이 특정 지점으로 집중될 수 있어 매우 중요합니다.

열 효율 향상 - 부품 자체에서 열이 발생하므로 대형 챔버에서 가열할 필요가 없습니다.

더 나은 작업 환경. 공기 중에 존재하는 유일한 열은 부품 자체의 열입니다. 작업 조건은 연료로보다 훨씬 더 쾌적합니다.