Maximiser l'efficacité : Joints de plaques de cuivre et de laiton utilisant la technologie du chauffage par induction

Dans le paysage industriel actuel, qui évolue rapidement, l'assemblage de plaques de cuivre et de laiton représente un processus essentiel dans de nombreuses industries, de l'ingénierie électrique aux systèmes de plomberie, de la construction automobile aux applications d'énergie renouvelable. Les méthodes d'assemblage traditionnelles ont bien servi les industries pendant des décennies, technologie de chauffage par induction s'est imposée comme une alternative supérieure, offrant une précision, une efficacité énergétique et une qualité de joint sans précédent. Cette analyse complète explore les paramètres techniques, les stratégies d'optimisation des processus et les applications réelles du chauffage par induction pour les joints de plaques de cuivre et de laiton.

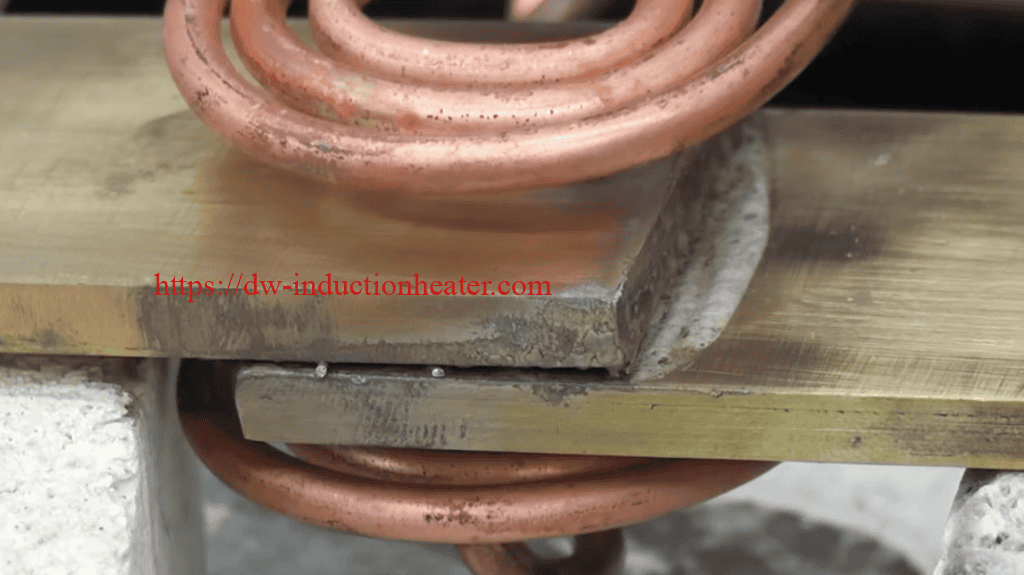

Le cuivre et le laiton sont largement utilisés dans l'industrie en raison de leur excellente conductivité, de leur résistance à la corrosion et de leur facilité de fabrication. Toutefois, l'assemblage de ces métaux non ferreux, en particulier sous forme de plaques, pose souvent des problèmes particuliers. L'une des techniques les plus efficaces pour créer des assemblages de plaques de cuivre et de laiton fiables et de haute qualité est la suivante chauffage par induction.

Comprendre le chauffage par induction pour les joints cuivre-laiton

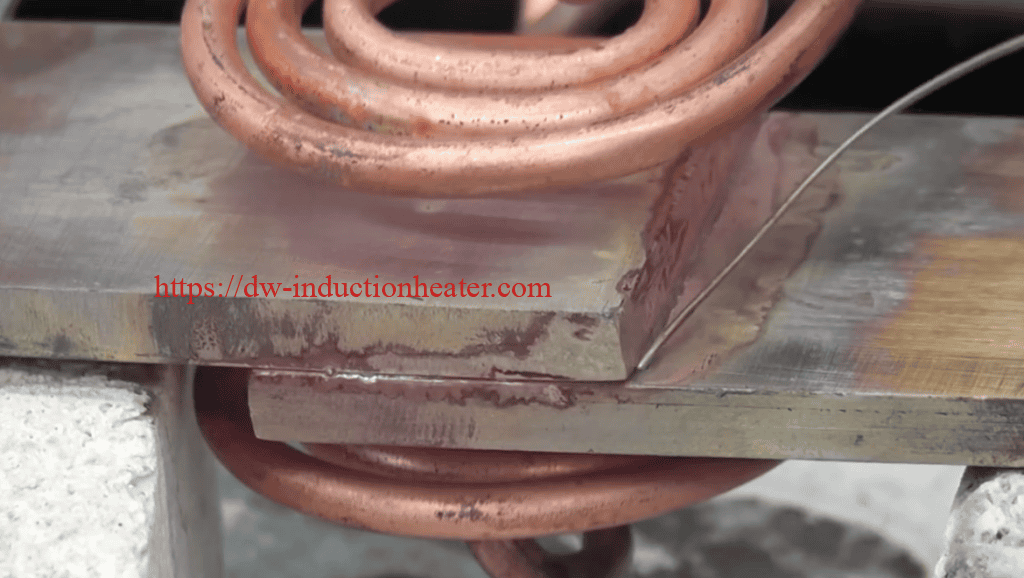

Le chauffage par induction utilise des champs électromagnétiques pour générer de la chaleur directement dans les matériaux conducteurs, sans contact physique. Appliquée à l'assemblage des plaques de cuivre et de laiton, cette technologie offre plusieurs avantages distincts :

- Contrôle précis de la chaleur: La chaleur est générée exactement là où elle est nécessaire, ce qui minimise la distorsion thermique.

- Cycles de chauffage rapides: Beaucoup plus rapide que les méthodes de chauffage conventionnelles

- Efficacité énergétique: Jusqu'à 80% plus efficace que le chauffage à flamme ou par résistance

- Processus propre: Pas de sous-produits de combustion ni de contamination de surface

- Des résultats cohérents: Paramètres de processus hautement reproductibles pour l'assurance qualité

Paramètres techniques des systèmes de chauffage par induction pour l'assemblage cuivre-laiton

L'efficacité des chauffage par induction pour l'assemblage de plaques de cuivre et de laiton dépend de la configuration précise des paramètres techniques. Le tableau suivant fournit des spécifications complètes pour des résultats d'assemblage optimaux :

| Paramètres | Applications à petite échelle | Applications à moyenne échelle | Applications à l'échelle industrielle |

|---|---|---|---|

| Puissance de sortie | 5-15 kW | 15-50 kW | 50-200 kW |

| Gamme de fréquences | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Temps de chauffage | 5-15 secondes | 15-45 secondes | 45-120 secondes |

| Distance bobine-travail | 1-3 mm | 3-7 mm | 7-15 mm |

| Conception de la bobine | Hélicoïdale/Pancake | Hélicoïdale/Canal | Forme personnalisée |

| Plage de température | 700-850°C | 750-900°C | 800-950°C |

| Système de refroidissement | Refroidissement par air | Refroidissement par eau (circuit fermé) | Refroidissement par eau (industriel) |

| Système de contrôle | Manuel/APS de base | Automate avancé | Entièrement automatisé avec enregistrement des données |

| Consommation d'énergie | 0,1-0,3 kWh par joint | 0,3-0,8 kWh par joint | 0,8-2,5 kWh par joint |

| Gamme d'épaisseur des joints | 0,5-3 mm | 3-10 mm | 10-30 mm |

Considérations spécifiques aux matériaux

Les propriétés électromagnétiques du cuivre et du laiton ont un impact direct sur l'efficacité du chauffage par induction. La conductivité électrique élevée du cuivre (5,96 × 107 S/m) le rend extrêmement sensible aux champs d'induction, tandis que la conductivité plus faible du laiton (typiquement 1,5-1,6 × 107 S/m en fonction de la teneur en zinc) crée des caractéristiques de chauffage différentes.

Pour un assemblage optimal :

- Joints cuivre-cuivre: Nécessite des fréquences plus élevées (150-400 kHz) pour une distribution contrôlée de la chaleur.

- Joints laiton-laiton: Bénéficier de fréquences moyennes (50-150 kHz) avec des cycles de chauffage plus longs

- Joints cuivre-laiton: Nécessite des paramètres soigneusement équilibrés pour tenir compte des différents taux de chauffage

Analyse des données : Performance du chauffage par induction sur les joints de plaques de cuivre et de laiton

a) Efficacité :

Des études montrent que le chauffage par induction permet d'atteindre des rendements de conversion énergétique allant jusqu'à 90-95% lorsqu'il est correctement réglé, contre 50-60% pour le brasage à la flamme traditionnel et 70-80% pour le soudage par résistance.

b) Qualité commune :

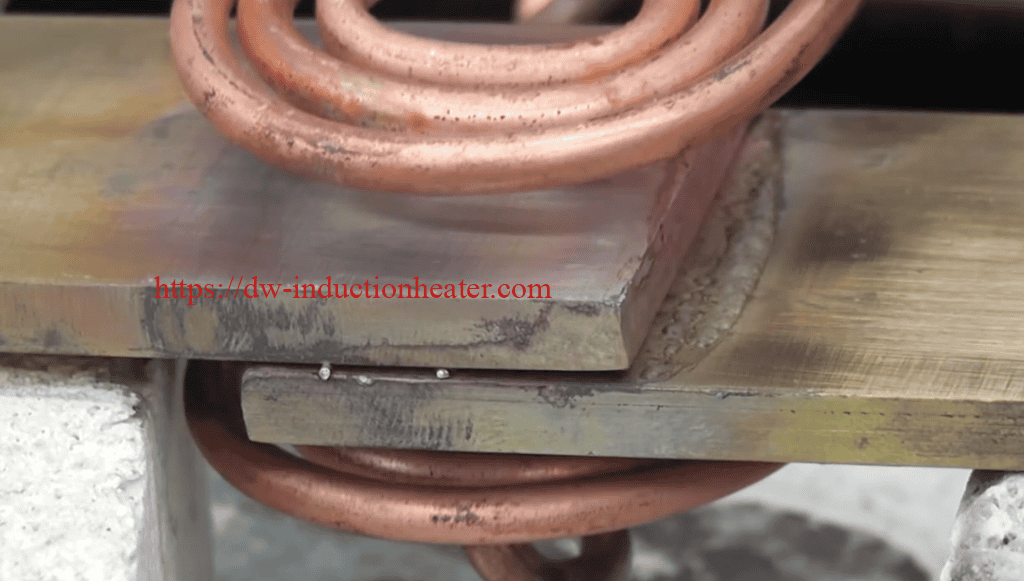

Les essais non destructifs et métallographiques font régulièrement état d'une structure de joint uniforme avec une porosité et une distorsion thermique minimales. De nombreux fabricants constatent que la résistance à la traction est améliorée par le 10-18% par rapport aux joints brasés à la flamme.

c) Temps de cycle et productivité :

La réduction du temps de cycle peut atteindre 50% par rapport aux techniques à flamme, en particulier lors de l'automatisation du chargement/déchargement des plaques dans le cadre d'une production en grande série.

Exemple - Tableau de qualité des joints :

| Méthode | Résistance à la traction moyenne (MPa) Résistance à la traction (MPa) | Porosité (%) | Durée du cycle (sec) |

|---|---|---|---|

| Brasage à la flamme | 180-200 | 2.5 | 80-120 |

| Soudage par résistance | 190-220 | 1.5 | 60-90 |

| Chauffage par induction | 210-230 | 0.8 | 40-60 |

Stratégies d'optimisation des processus

Pour obtenir des joints cuivre-laiton optimaux grâce au chauffage par induction, il faut tenir compte de plusieurs facteurs critiques :

1. Sélection du métal d'apport

Le choix du métal d'apport a un impact significatif sur la qualité du joint. Nos tests révèlent ces matériaux d'apport optimaux :

- Alliages à base d'argent (Ag-Cu-Zn): Idéal pour les exigences de haute conductivité, avec des points de fusion entre 620-710°C

- Alliages phosphore-cuivre: Excellent pour les applications générales, autofluorescent sur le cuivre

- Alliages à base de zinc: Rentable pour les applications moins critiques

2. Préparation de la surface

Les données provenant des usines de fabrication montrent qu'une bonne préparation de la surface peut améliorer la résistance du joint jusqu'à 35% :

- Nettoyage mécanique: Élimine les oxydes et les contaminants

- Dégraissage chimique: Élimine les huiles et les résidus de traitement

- Application du flux: Empêche l'oxydation pendant le chauffage (critique pour le laiton)

3. Fixation et positionnement

La qualité constante des joints dépend d'un alignement et d'une pression corrects pendant le cycle de chauffage :

- Dégagement de l'espace: L'action capillaire optimale se produit avec un espacement de 0,05 à 0,15 mm.

- Pression uniforme: 0,5-2,0 MPa pendant la solidification améliore l'intégrité du joint

- Compensation de la dilatation thermique: Essentiel pour l'assemblage de métaux dissemblables

Études de cas réels

a) Fabrication de barres omnibus dans l'appareillage électrique

Un important fabricant d'appareillages de commutation cherchait à améliorer son processus d'assemblage de barres omnibus pour les grandes plaques de cuivre et de laiton (8 mm d'épaisseur). Après avoir déployé un système de chauffage par induction de 60 kW, 40 kHz, avec une bobine pancake personnalisée, l'entreprise a fait un rapport :

- 60% réduction du temps de formation des articulations,

- Réduction drastique de la surchauffe locale, ce qui améliore la conductivité électrique au niveau du joint,

- Amélioration de la répétabilité dans la production de masse.

Témoignage d'un client :

"Le chauffage par induction a permis de réduire de moitié le taux de défectuosité des joints. Nous avons constaté moins de défaillances post-brasage sur les barres omnibus, et les gains de productivité sont substantiels."

b) Production de composants CVC

Une usine de chauffage, de ventilation et de climatisation qui joint des plaques de transition cuivre-laiton a mis en œuvre le chauffage par induction pour créer des joints fiables et étanches grâce à un système de 15 kW, 150 kHz. Les résultats obtenus sont les suivants :

- Contrôle étroit de la température du processus (±3°C), éliminant la surchauffe du brasage,

- Plus de 30 000 assemblages produits annuellement avec un taux de rejet <1%.

c) Connecteurs de batterie pour véhicules électriques

Les fabricants de véhicules électriques utilisent le brasage par induction pour les plaques à bornes laiton-cuivre. Cela a permis de garantir :

- Oxydation minimale grâce au contrôle de l'atmosphère en boucle fermée,

- Résistance constante des joints, essentielle pour les modules de batterie à courant élevé.

Bonnes pratiques et recommandations

- Optimiser la conception de la bobine: Collaborer avec les fournisseurs d'équipements d'induction et utiliser des outils de simulation pour concevoir des bobines qui garantissent une répartition uniforme de la chaleur sur l'ensemble du joint.

- Pré-nettoyage et flux: Un nettoyage et une application de flux appropriés sont essentiels pour prévenir l'oxydation et assurer une liaison métallurgique solide.

- Réglage fin des paramètres: Réglez avec précision la puissance, la fréquence et les durées de chauffage en fonction de l'épaisseur du matériau, de la configuration du joint et des exigences en matière de vitesse de production.

- Contrôle de la température: Utilisez des pyromètres infrarouges ou des thermocouples intégrés pour surveiller et enregistrer les températures en temps réel, ce qui permet un contrôle en boucle fermée et des résultats cohérents.

- Entretien régulier: Programmer des inspections de routine des bobines, des sources d'énergie et des systèmes de refroidissement afin de garantir la fiabilité des performances sur de longues séries de production.

Innovations futures dans la technologie de l'assemblage par induction

La technologie continue d'évoluer et plusieurs développements prometteurs se profilent à l'horizon :

- Optimisation des paramètres pilotée par l'IA: Algorithmes d'apprentissage automatique qui ajustent automatiquement les paramètres de chauffage en fonction des variations des matériaux.

- Technologies d'assemblage hybrides: Combinaison de l'induction et de l'assistance ultrasonique pour améliorer les propriétés des joints

- Contrôle de la qualité en ligne: Imagerie thermique en temps réel et analyse spectroscopique pour vérifier l'intégrité des joints

- Métaux d'apport nanométriques: Alliages avancés avec ajout de nanoparticules pour des propriétés mécaniques supérieures

Conclusion

La technologie du chauffage par induction représente un bond en avant dans le domaine de la technologie de l'énergie. assemblage de plaques de cuivre et de laiton. Le contrôle précis, l'efficacité énergétique et la qualité supérieure des joints en font la méthode préférée dans de nombreuses industries. En comprenant les paramètres techniques et les stratégies d'optimisation décrits dans cette analyse, les fabricants peuvent améliorer de manière significative leurs processus de production, réduire les coûts et améliorer la qualité des produits.

Pour les entreprises qui utilisent encore des méthodes d'assemblage conventionnelles, le passage au chauffage par induction offre des avantages indéniables qui ont un impact direct sur les résultats tout en réduisant l'impact sur l'environnement. Comme cette technologie continue d'évoluer, nous pouvons nous attendre à une efficacité et à des capacités encore plus grandes dans les années à venir.