Brasage par induction de l'aluminium assisté par ordinateur

Brasage de l'aluminium par induction est de plus en plus courante dans l'industrie. Un exemple typique est le brasage de divers tuyaux sur le corps d'un échangeur de chaleur automobile. Les bobine de chauffage par induction La bobine la plus utilisée pour ce type de processus est la bobine non encerclante, que l'on peut appeler "fer à cheval et épingle à cheveux". Pour ces bobines, le champ magnétique et la distribution des courants de Foucault qui en résulte sont par nature tridimensionnels. Dans ces applications, la qualité des joints et la cohérence des résultats d'une pièce à l'autre posent problème. Pour résoudre l'un de ces problèmes pour un grand constructeur automobile, le programme de simulation informatique Flux3D a été utilisé pour l'étude et l'optimisation du processus. L'optimisation a consisté à modifier la configuration de la bobine d'induction et du contrôleur de flux magnétique. Les nouvelles bobines d'induction, qui ont été validées expérimentalement en laboratoire, produisent des pièces avec des joints de meilleure qualité dans plusieurs sites de production.

Chaque voiture nécessite plusieurs échangeurs de chaleur différents (noyaux de chauffage, évaporateurs, condenseurs, radiateurs, etc.) pour le refroidissement du groupe motopropulseur, la climatisation, le refroidissement de l'huile, etc. La grande majorité des échangeurs de chaleur des voitures particulières sont aujourd'hui fabriqués en aluminium ou en alliages d'aluminium. Même si le même moteur est utilisé pour plusieurs modèles d'automobiles, les connexions peuvent varier en raison des différents agencements sous le capot. C'est pourquoi les fabricants de pièces détachées ont l'habitude de fabriquer plusieurs corps d'échangeurs de chaleur de base et d'y fixer différents connecteurs lors d'une opération secondaire.

Les corps des échangeurs de chaleur sont généralement constitués d'ailettes, de tubes et de collecteurs en aluminium brasés ensemble dans un four. Après le brasage, les échangeurs de chaleur sont adaptés au modèle de voiture concerné en fixant des réservoirs en nylon ou, le plus souvent, différents tuyaux en aluminium avec des blocs de connexion. Ces tuyaux sont fixés soit par soudage MIG, soit par brasage à la flamme ou par induction. Dans le cas du brasage, un contrôle très précis de la température est nécessaire en raison de la faible différence entre les températures de fusion et de brasage de l'aluminium (20-50 °C en fonction de l'alliage, du métal d'apport et de l'atmosphère), de la conductivité thermique élevée de l'aluminium et de la faible distance par rapport aux autres joints brasés lors d'une opération précédente.

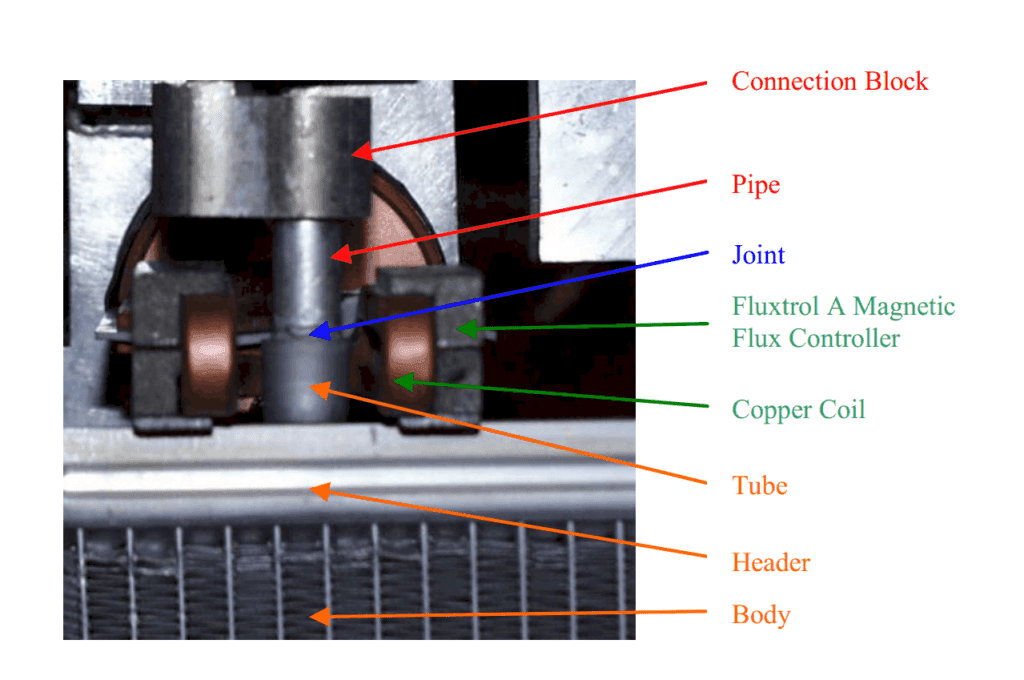

Chauffage par induction est une méthode courante pour braser divers tuyaux sur les collecteurs d'échangeurs de chaleur. La figure 1 est une image d'un le brasage par induction montage pour le brasage d'un tuyau à un tube sur un collecteur d'échangeur de chaleur. En raison des exigences de précision du chauffage, la face de la bobine d'induction doit se trouver à proximité immédiate du joint à braser. Il n'est donc pas possible d'utiliser une simple bobine cylindrique, car la pièce ne pourrait pas être retirée après le brasage du joint.

Deux principaux types de bobines d'induction sont utilisés pour le brasage de ces joints : les inducteurs de type "clamshell" et "horseshoe-hairpin". Les inducteurs "à coquille" sont similaires aux inducteurs cylindriques, mais ils s'ouvrent pour permettre le retrait des pièces. Les inducteurs "en fer à cheval" ont la forme d'un fer à cheval pour le chargement de la pièce et sont essentiellement constitués de deux bobines en épingle à cheveux situées de part et d'autre du joint.

L'avantage de l'utilisation d'un inducteur "Clamshell" est que le chauffage est plus uniforme dans la circonférence et relativement facile à prévoir. L'inconvénient d'un inducteur "Clamshell" est que le système mécanique requis est plus compliqué et que les contacts à courant élevé sont relativement peu fiables.

Les inducteurs "en fer à cheval" produisent des modèles de chaleur tridimensionnels plus compliqués que les inducteurs "en coquille". L'avantage d'un inducteur de type "Horseshoe-hairpin" est que la manipulation des pièces est simplifiée.

La simulation informatique optimise le brasage

Un grand fabricant d'échangeurs de chaleur rencontrait des problèmes de qualité lors du brasage du joint illustré à la figure 1 en utilisant un inducteur de type fer à cheval et épingle à cheveux. Le joint de brasure était bon pour la majorité des pièces, mais le chauffage était totalement différent pour certaines pièces, ce qui entraînait une profondeur de joint insuffisante, des joints froids et du métal d'apport remontant le long de la paroi du tuyau en raison d'une surchauffe locale. Même en testant l'étanchéité de chaque échangeur de chaleur, certaines pièces présentaient encore des fuites au niveau de ce joint en service. Le Centre for Induction Technology Inc. a été chargé d'analyser et de résoudre le problème.

L'alimentation électrique utilisée pour ce travail a une fréquence variable de 10 à 25 kHz et une puissance nominale de 60 kW. Dans le processus de brasage, un opérateur installe un anneau de métal d'apport à l'extrémité du tuyau et insère le tuyau à l'intérieur du tube. Un échangeur de chaleur est placé sur une plate-forme spéciale et déplacé à l'intérieur de l'inducteur en fer à cheval.

Toute la zone de brasage est préfluxée. La fréquence utilisée pour chauffer la pièce est généralement de 12 à 15 kHz, et le temps de chauffage est d'environ 20 secondes. Le niveau de puissance est programmé avec une réduction linéaire à la fin du cycle de chauffage. Un pyromètre optique coupe la puissance lorsque la température au dos du joint atteint une valeur prédéfinie.

De nombreux facteurs peuvent être à l'origine de l'incohérence constatée par le fabricant, tels que la variation des composants du joint (dimensions et position) et le contact électrique et thermique instable et variable (dans le temps) entre le tube, le tuyau, la bague d'obturation, etc. Certains phénomènes sont intrinsèquement instables et de petites variations de ces facteurs peuvent entraîner des dynamiques de processus différentes. Par exemple, l'anneau de métal d'apport ouvert peut se dérouler partiellement sous l'effet des forces électromagnétiques, et l'extrémité libre de l'anneau peut être aspirée par les forces capillaires ou rester non fondue. Les facteurs de bruit sont difficiles à réduire ou à éliminer, et la solution au problème passe par l'augmentation de la robustesse de l'ensemble du processus. La simulation informatique est un outil efficace pour analyser et optimiser le processus.

Lors de l'évaluation du processus de brasage, de fortes forces électrodynamiques ont été observées. Au moment de la mise sous tension, la bobine en fer à cheval subit clairement une expansion due à l'application soudaine d'une force électrodynamique. L'inducteur a donc été renforcé mécaniquement, notamment par l'incorporation d'une plaque supplémentaire en fibre de verre (G10) reliant les racines de deux bobines en épingle à cheveux. L'autre démonstration de la présence de forces électrodynamiques a été le déplacement du métal d'apport en fusion hors des zones proches des spires en cuivre où le champ magnétique est plus fort. Dans un processus normal, le métal d'apport se répartit uniformément autour du joint en raison des forces capillaires et de la gravité, contrairement à un processus anormal où le métal d'apport peut s'écouler hors du joint ou remonter le long de la surface du tuyau.

Parce que brasage de l'aluminium par induction est un processus très compliqué, il n'est pas possible de s'attendre à une simulation précise de toute la chaîne de phénomènes mutuellement couplés (électromagnétique, thermique, mécanique, hydrodynamique et métallurgique). Le processus le plus important et le plus contrôlable est la génération de sources de chaleur électromagnétiques, qui ont été analysées à l'aide du programme Flux 3D. En raison de la nature complexe du processus de brasage par induction, une combinaison de simulation informatique et d'expériences a été utilisée pour la conception et l'optimisation du processus.