Maximalizace efektivity: Spojování měděných a mosazných desek pomocí technologie indukčního ohřevu

V dnešním rychle se rozvíjejícím výrobním prostředí představuje spojování měděných a mosazných plechů kritický proces v mnoha průmyslových odvětvích - od elektrotechniky přes instalatérské systémy, výrobu automobilů až po aplikace obnovitelných zdrojů energie. Zatímco tradiční metody spojování sloužily průmyslovým odvětvím dobře po celá desetiletí, technologie indukčního ohřevu se stala vynikající alternativou, která nabízí nebývalou přesnost, energetickou účinnost a kvalitu spojů. Tato komplexní analýza zkoumá technické parametry, strategie optimalizace procesu a reálné aplikace indukčního ohřevu pro spoje měděných a mosazných plechů.

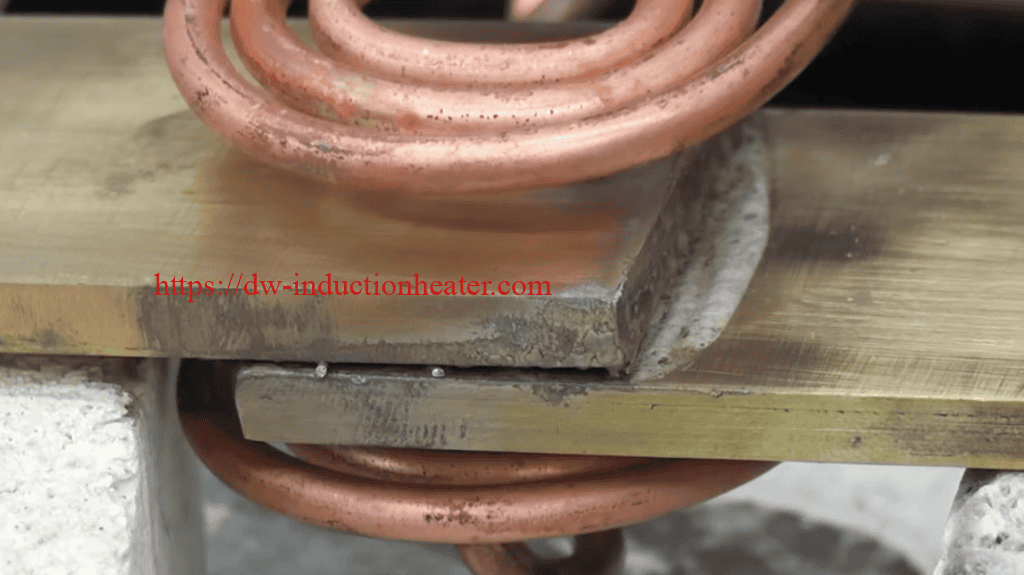

Měď a mosaz se hojně používají v průmyslu díky své vynikající vodivosti, odolnosti proti korozi a snadné výrobě. Spojování těchto neželezných kovů - zejména ve formě desek - však často představuje jedinečnou výzvu. Jednou z nejefektivnějších technik pro vytváření vysoce kvalitních a spolehlivých spojů měděných a mosazných plechů je indukční ohřev.

Pochopení indukčního ohřevu pro spoje mědi a mosazi

Indukční ohřev využívá elektromagnetické pole k vytváření tepla přímo ve vodivých materiálech bez fyzického kontaktu. Při použití pro spojování měděných a mosazných plechů nabízí tato technologie několik výrazných výhod:

- Přesná regulace tepla: Teplo se vytváří přesně tam, kde je to potřeba, čímž se minimalizuje tepelné zkreslení.

- Rychlé cykly ohřevu: Výrazně rychlejší než konvenční metody ohřevu

- Energetická účinnost: Až 80% účinnější než plamenový nebo odporový ohřev

- Čistý proces: Žádné vedlejší produkty spalování ani povrchová kontaminace

- Konzistentní výsledky: Vysoce opakovatelné procesní parametry pro zajištění kvality

Technické parametry indukčních ohřívacích systémů pro spojování mědi a mosazi

Účinnost indukční ohřev pro spojování měděných a mosazných plechů závisí na přesné konfiguraci technických parametrů. Následující tabulka obsahuje komplexní specifikace pro optimální výsledky spojování:

| Parametr | Aplikace v malém měřítku | Středně rozsáhlé aplikace | Průmyslové aplikace |

|---|---|---|---|

| Výstupní výkon | 5-15 kW | 15-50 kW | 50-200 kW |

| Frekvenční rozsah | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Doba ohřevu | 5-15 sekund | 15-45 sekund | 45-120 sekund |

| Vzdálenost mezi cívkami | 1-3 mm | 3-7 mm | 7-15 mm |

| Konstrukce cívky | Šroubovice/placka | Šroubovice/kanál | Tvar na míru |

| Teplotní rozsah | 700-850°C | 750-900°C | 800-950°C |

| Chladicí systém | Vzduchem chlazené | Vodou chlazený (uzavřený okruh) | Vodou chlazené (průmyslové) |

| Řídicí systém | Manuální/základní PLC | Pokročilé PLC | Plně automatizované se záznamem dat |

| Spotřeba energie | 0,1-0,3 kWh na spoj | 0,3-0,8 kWh na spoj | 0,8-2,5 kWh na spoj |

| Rozsah tloušťky spoje | 0,5-3 mm | 3-10 mm | 10-30 mm |

Úvahy o konkrétním materiálu

Elektromagnetické vlastnosti mědi a mosazi přímo ovlivňují účinnost indukčního ohřevu. Vysoká elektrická vodivost mědi (5,96 × 107 S/m) je extrémně citlivá na indukční pole, zatímco mosaz má nižší vodivost (obvykle 1,5-1,6 × 10 S/m).7 S/m v závislosti na obsahu zinku) vytváří různé charakteristiky zahřívání.

Pro optimální spojení:

- Spoje měď-měď: Vyžadují vyšší frekvence (150-400 kHz) pro řízenou distribuci tepla.

- Spoje mosaz-mosaz: Výhody středních frekvencí (50-150 kHz) s delšími cykly ohřevu

- Spoje měď-mosaz: Nutnost pečlivě vyvážených parametrů pro zohlednění různých rychlostí ohřevu.

Analýza dat: Výkon indukčního ohřevu na spojích měděných a mosazných desek

a) Efektivita:

Studie ukazují, že indukční ohřev dosahuje při správném nastavení účinnosti přeměny energie až 90-95% ve srovnání s 50-60% u tradičního pájení plamenem a 70-80% u odporového svařování.

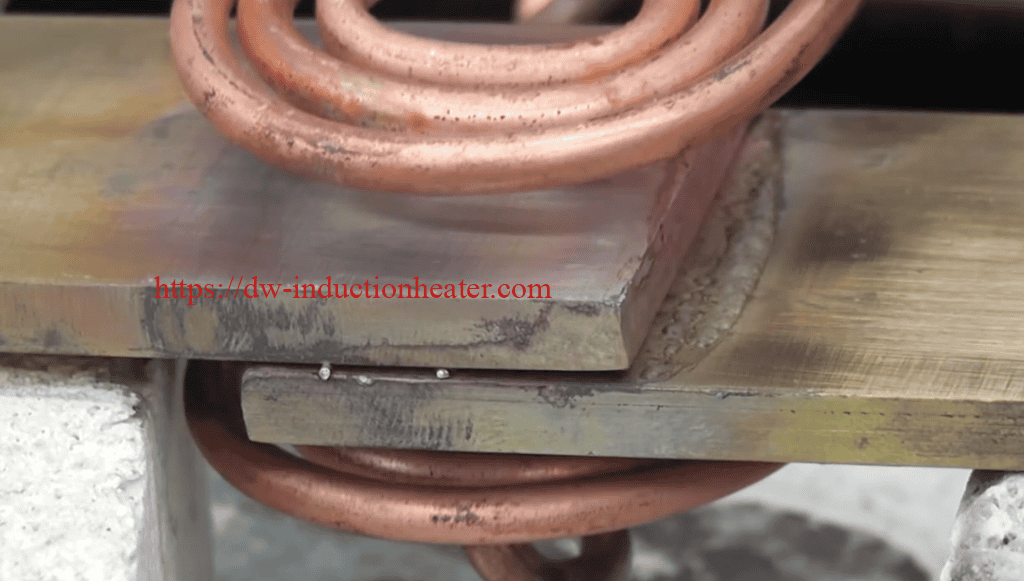

b) Společná kvalita:

Nedestruktivní a metalografické zkoušky běžně vykazují rovnoměrnou strukturu spoje s minimální pórovitostí a tepelným zkreslením. Mnoho výrobců uvádí, že pevnost v tahu se u spojů 10-18% oproti spojům pájených plamenem zlepšila.

c) Doba cyklu a produktivita:

Zkrácení doby cyklu může dosáhnout až 50% ve srovnání s technikami založenými na plameni, zejména při automatizaci vkládání/vykládání desek ve velkosériové výrobě.

Příklad - Společná tabulka kvality:

| Metoda | Průměrná hodnota. Pevnost v tahu (MPa) | Pórovitost (%) | Doba cyklu (sec) |

|---|---|---|---|

| Pájení plamenem | 180-200 | 2.5 | 80-120 |

| Odporové svařování | 190-220 | 1.5 | 60-90 |

| Indukční ohřev | 210-230 | 0.8 | 40-60 |

Strategie optimalizace procesů

Dosažení optimálních spojů mědi a mosazi pomocí indukčního ohřevu vyžaduje věnovat pozornost několika kritickým faktorům:

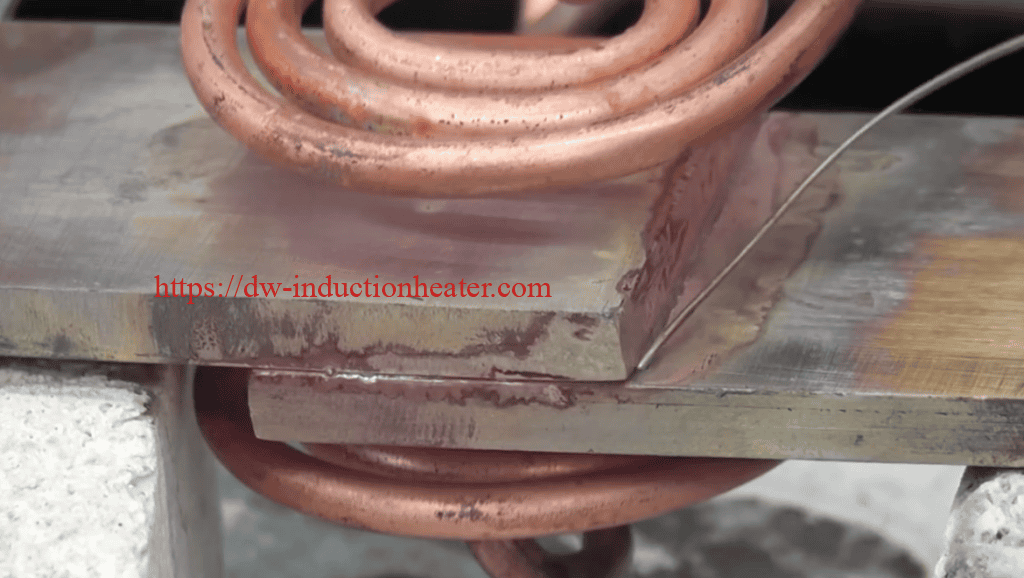

1. Výběr výplňového kovu

Výběr výplňového kovu významně ovlivňuje kvalitu spoje. Naše testování odhalilo tyto optimální výplňové materiály:

- Slitiny na bázi stříbra (Ag-Cu-Zn): Ideální pro požadavky na vysokou vodivost s teplotami tání mezi 620-710 °C.

- Slitiny fosforu a mědi: Vynikající pro univerzální použití, samovytavitelný na mědi

- Slitiny na bázi zinku: Nákladově efektivní pro méně kritické aplikace

2. Příprava povrchu

Údaje z výrobních závodů ukazují, že správná příprava povrchu může zvýšit pevnost spoje až o 35%:

- Mechanické čištění: Odstraňuje oxidy a nečistoty

- Chemické odmašťování: Odstraňuje oleje a zbytky po zpracování

- Aplikace Flux: Zabraňuje oxidaci při zahřívání (kritické pro mosaz).

3. Upevnění a polohování

Stálá kvalita spoje závisí na správném vyrovnání a tlaku během ohřívacího cyklu:

- Vyčištění mezery: Optimální kapilární působení nastává při rozteči 0,05-0,15 mm.

- Jednotný tlak: 0,5-2,0 MPa během tuhnutí zlepšuje integritu spoje

- Kompenzace tepelné roztažnosti: Kritické pro spojování různorodých kovů

Případové studie z reálného světa

a) Výroba přípojnic v elektrických rozváděčích

Přední výrobce rozváděčů se snažil modernizovat svůj proces spojování přípojnic pro velké měděné a mosazné desky (tloušťka 8 mm). Po nasazení indukčního ohřevu o výkonu 60 kW a frekvenci 40 kHz s vlastní palačinkovou cívkou společnost oznámila:

- 60% zkrácení doby tvorby spár,

- Výrazné snížení lokálního přehřívání, což vede ke zlepšení elektrické vodivosti v místě spoje,

- Zvýšená opakovatelnost při hromadné výrobě.

Svědectví zákazníka:

"Indukční ohřev snížil počet defektů kloubů na polovinu. Na přípojnicích jsme zaznamenali méně poruch po zalisování a výrazně se zvýšila produktivita."

b) Výroba komponentů HVAC

V závodě na výrobu vzduchotechniky a klimatizace, kde se spojují přechodové desky z mědi na mosaz, byl použit indukční ohřev pro vytvoření spolehlivých a těsných spojů pomocí systému o výkonu 15 kW a frekvenci 150 kHz. Výsledky zahrnovaly:

- Přísná regulace teploty procesu (±3 °C), která eliminuje přepalování při pájení,

- Více než 30 000 vyrobených sestav ročně s mírou zmetkovitosti <1%.

c) Konektory baterií pro elektrická vozidla

Výrobci elektrických vozidel používají pro mosazné svorkovnice indukční pájení. Tím je zajištěno:

- Minimální oxidace díky uzavřenému řízení atmosféry,

- Stálý odpor spojů, který je pro vysokoproudé bateriové moduly kritický.

Osvědčené postupy a doporučení

- Optimalizace konstrukce cívky: Spolupracujte s dodavateli indukčních zařízení a pomocí simulačních nástrojů navrhněte cívky, které zajistí rovnoměrné rozložení tepla ve spoji.

- Předčištění a Flux: Správné čištění a nanášení tavidla jsou nezbytné pro zabránění oxidace a zajištění pevného metalurgického spoje.

- Jemné doladění parametrů: Dolaďte výkon, frekvenci a dobu ohřevu podle tloušťky materiálu, konfigurace spoje a požadavků na rychlost výroby.

- Sledování teploty: Pomocí infračervených pyrometrů nebo vestavěných termočlánků lze sledovat a zaznamenávat teploty v reálném čase, což umožňuje uzavřené řízení a konzistentní výsledky.

- Pravidelná údržba: Naplánujte rutinní kontroly cívek, zdrojů energie a chladicích systémů, abyste zajistili spolehlivý výkon při dlouhých výrobních cyklech.

Budoucí inovace v technologii indukčního spojování

Tato technologie se stále vyvíjí a na obzoru je několik slibných novinek:

- Optimalizace parametrů řízená umělou inteligencí: Algoritmy strojového učení, které automaticky upravují parametry ohřevu na základě změn materiálu.

- Hybridní spojovací technologie: Kombinace indukce s ultrazvukovou asistencí pro zlepšení vlastností spojů

- In-line sledování kvality: Termální zobrazování v reálném čase a spektroskopická analýza k ověření integrity kloubu

- Nano-vylepšené plnivé kovy: Pokročilé slitiny s přídavkem nanočástic pro lepší mechanické vlastnosti

Závěr

Indukční technologie ohřevu představuje obrovský skok vpřed v oblasti spojování měděných a mosazných plechů. Díky přesnému řízení, energetické účinnosti a vynikající kvalitě spojů je preferovanou metodou v mnoha průmyslových odvětvích. Pochopením technických parametrů a optimalizačních strategií uvedených v této analýze mohou výrobci výrazně zlepšit své výrobní procesy, snížit náklady a zvýšit kvalitu výrobků.

Pro organizace, které stále používají konvenční metody spojování, nabízí přechod na indukční ohřev přesvědčivé výhody, které mají přímý dopad na hospodářský výsledek a zároveň snižují dopad na životní prostředí. S dalším vývojem této technologie můžeme v příštích letech očekávat ještě větší efektivitu a možnosti.