لحام الألومنيوم بالنحاس الألومنيوم بالحث بمساعدة الكمبيوتر

اللحام بالنحاس الألومنيوم الحثي أصبحت أكثر شيوعًا في الصناعة. ومن الأمثلة النموذجية على ذلك لحام الأنابيب المختلفة بالنحاس في جسم المبادل الحراري للسيارات. إن ملف تسخين بالحث الحثي وتستخدم على نطاق واسع لهذا النوع من العمليات غير الدائرية، والتي يمكن الإشارة إليها باسم نمط "حدوة الحصان-دبابيس الشعر". بالنسبة لهذه الملفات، يكون المجال المغناطيسي وتوزيع التيار الدوامي الناتج بطبيعته ثلاثي الأبعاد بطبيعته. في هذه التطبيقات، توجد مشاكل في جودة الوصلة واتساق النتائج من جزء إلى آخر. ولحل إحدى هذه المشاكل لإحدى الشركات الكبيرة المصنعة للسيارات، تم استخدام برنامج محاكاة الكمبيوتر Flux3D لدراسة العملية وتحسينها. وشمل التحسين تغيير تكوين ملف الحث ووحدة التحكم في التدفق المغناطيسي. وتنتج ملفات الحث الجديدة، التي تم التحقق من صحتها تجريبيًا في المختبر، قطعًا ذات وصلات ذات جودة أعلى في العديد من مواقع الإنتاج.

تتطلب كل سيارة العديد من المبادلات الحرارية المختلفة (قلب السخان، والمبخرات، والمكثفات، والمشعات وغيرها) لتبريد مجموعة نقل الحركة، وتكييف الهواء، وتبريد الزيت، إلخ. الغالبية العظمى من المبادلات الحرارية في سيارات الركاب اليوم مصنوعة من الألومنيوم أو سبائك الألومنيوم. حتى إذا تم استخدام نفس المحرك في عدة طرازات من السيارات، يمكن أن تختلف التوصيلات بسبب اختلاف التصميمات تحت غطاء المحرك. لهذا السبب، من الممارسات القياسية لمصنعي الأجزاء صنع العديد من أجسام المبادلات الحرارية الأساسية ثم توصيل وصلات مختلفة في عملية ثانوية.

تتكون أجسام المبادلات الحرارية عادةً من زعانف وأنابيب ورؤوس من الألومنيوم ملحومة بالنحاس في فرن. بعد اللحام بالنحاس، يتم تخصيص المبادلات الحرارية لطراز السيارة المعين عن طريق ربط إما خزانات النايلون أو أنابيب الألومنيوم المختلفة الأكثر شيوعًا مع كتل التوصيل. يتم توصيل هذه الأنابيب إما عن طريق اللحام MIG أو اللهب أو اللحام بالنحاس بالحث. في حالة اللحام بالنحاس، يلزم التحكم الدقيق جدًا في درجة الحرارة نظرًا للاختلاف الضئيل في درجات حرارة الذوبان واللحام بالنحاس للألومنيوم (20-50 درجة مئوية حسب السبيكة ومعدن الحشو والغلاف الجوي)، والتوصيل الحراري العالي للألومنيوم والمسافة القصيرة إلى الوصلات الأخرى الملحومة بالنحاس في عملية سابقة.

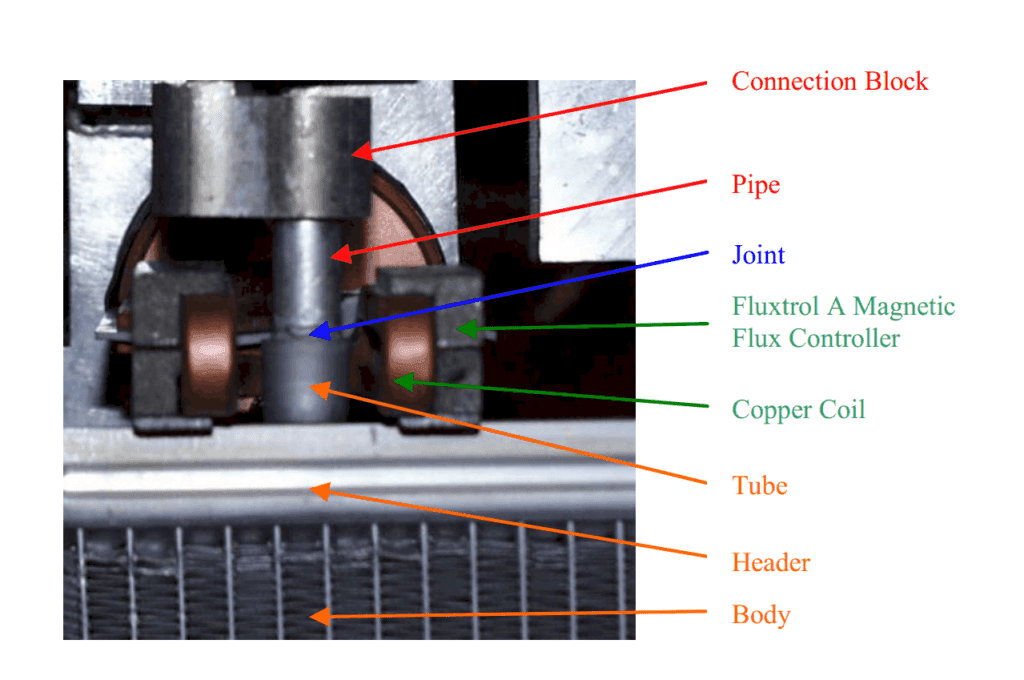

التدفئة بالحث الحثي هي طريقة شائعة لتلحيم الأنابيب المختلفة في رؤوس المبادلات الحرارية. الشكل 1 عبارة عن صورة لـ اللحام بالنحاس الحثي إعداد لتلحيم أنبوب بأنبوب على رأس المبادل الحراري. نظرًا لمتطلبات التسخين الدقيق، يجب أن يكون وجه ملف الحث على مقربة من الوصلة المراد لحامها بالنحاس. لذلك لا يمكن استخدام ملف أسطواني بسيط، لأنه لا يمكن إزالة الجزء بعد لحام الوصلة بالنحاس.

هناك نوعان من أنماط لفائف الحث الرئيسية المستخدمة في لحام هذه الوصلات بالنحاس: المحاثات ذات النمط "الصدفي" و"المحاثات ذات النمط "حدوة الحصان-دبوس الشعر". تشبه المحاثات "الصدفيّة" المحاثات الأسطوانية، لكنها مفتوحة للسماح بإزالة الأجزاء. أما محاثات "حدوة الحصان-دبابيس الشعر" فهي على شكل حدوة حصان لتحميل الجزء وهي في الأساس عبارة عن ملفين على شكل دبوس شعر على جانبي الوصلة.

وتتمثل ميزة استخدام المحرِّض "الصدفي" في أن التسخين يكون أكثر اتساقًا في المحيط ويسهل التنبؤ به نسبيًا. أما عيب المحرِّض "الصدفي" فهو أن النظام الميكانيكي المطلوب أكثر تعقيدًا وأن ملامسات التيار العالي لا يمكن الاعتماد عليها نسبيًا.

تنتج المحرِّضات ذات نمط "حدوة الحصان-دبابيس الشعر" أنماطًا حرارية ثلاثية الأبعاد أكثر تعقيدًا من "صدفات الصدفة". وتتمثل ميزة المحاثات ذات نمط "حدوة الحصان-دبابيس الشعر" في تبسيط التعامل مع الأجزاء.

تعمل المحاكاة الحاسوبية على تحسين عملية اللحام بالنحاس

كانت إحدى الشركات الكبيرة المصنعة للمبادلات الحرارية تواجه مشاكل في جودة لحام الوصلة الموضحة في الشكل 1 باستخدام محث على شكل حدوة حصان. كانت وصلة اللحام بالنحاس جيدة بالنسبة لغالبية الأجزاء، لكن التسخين كان مختلفًا تمامًا بالنسبة لبعض الأجزاء، مما أدى إلى عدم كفاية عمق الوصلة وبرودة الوصلات ومعدن الحشو الذي يركض على جدار الأنبوب بسبب ارتفاع درجة الحرارة الموضعي. حتى مع اختبار كل مبادل حراري للتأكد من عدم وجود تسربات، ظلت بعض الأجزاء تتسرب في هذه الوصلة أثناء الخدمة. تم التعاقد مع شركة Center for Induction Technology Inc. لتحليل المشكلة وحلها.

يحتوي مزود الطاقة المستخدم في هذه المهمة على تردد متغير من 10 إلى 25 كيلو هرتز وقوة مقدرة تبلغ 60 كيلو واط. في عملية اللحام بالنحاس، يقوم المشغل بتركيب حلقة حشو معدنية على طرف الأنبوب وإدخال الأنبوب داخل الأنبوب. يتم وضع مبادل حراري على منصة خاصة وتحريكه داخل محث حدوة الحصان.

يتم تدفئة منطقة اللحام بالنحاس بالكامل. يبلغ التردد المستخدم لتسخين الجزء عادةً من 12 إلى 15 كيلوهرتز، ويكون وقت التسخين حوالي 20 ثانية. تتم برمجة مستوى الطاقة مع تخفيض خطي في نهاية دورة التسخين. يقوم البيرومتر البصري بإيقاف تشغيل الطاقة عندما تصل درجة الحرارة على الجانب الخلفي من الوصلة إلى قيمة محددة مسبقًا.

هناك العديد من العوامل التي يمكن أن تسبب عدم الاتساق الذي كانت تعاني منه الشركة المصنعة، مثل التباين في مكونات الوصلة (الأبعاد والموضع) والتلامس الكهربائي والحراري غير المستقر والمتغير (في الوقت المناسب) بين الأنبوب والأنبوب وحلقة الحشو، إلخ. بعض الظواهر غير مستقرة بطبيعتها، ويمكن أن تتسبب الاختلافات الصغيرة في هذه العوامل في ديناميكيات عملية مختلفة. على سبيل المثال، يمكن لحلقة الحشو المعدنية المفتوحة أن تنفك جزئيًا تحت القوى الكهرومغناطيسية، وقد يتم امتصاص الطرف الحر للحلقة مرة أخرى بواسطة القوى الشعرية أو قد تبقى غير ذائبة. يصعب تقليل عوامل التشويش أو التخلص منها، ويتطلب حل المشكلة زيادة متانة العملية الكلية. وتعد المحاكاة الحاسوبية أداة فعالة لتحليل العملية وتحسينها.

أثناء تقييم عملية اللحام بالنحاس، لوحظ وجود قوى كهروديناميكية قوية. في اللحظة التي يتم فيها تشغيل الطاقة، من الواضح أن ملف حدوة الحصان يتعرض للتمدد بسبب التطبيق المفاجئ للقوة الكهروديناميكية. وبالتالي، تم جعل المحرِّض أقوى ميكانيكيًا، بما في ذلك دمج صفيحة إضافية من الألياف الزجاجية (G10) تربط بين جذور ملفين على شكل دبوس شعر. وكان الدليل الآخر على وجود القوى الكهروديناميكية هو إزاحة معدن الحشو المنصهر بعيدًا عن المناطق القريبة من لفات النحاس حيث يكون المجال المغناطيسي أقوى. في العملية العادية، يتوزع معدن الحشو بشكل منتظم حول الوصلة بسبب القوى الشعرية والجاذبية على عكس العملية غير الطبيعية حيث قد يندفع معدن الحشو خارج الوصلة أو يتحرك لأعلى على طول سطح الأنبوب.

لأن اللحام بالنحاس الألومنيوم الحثي عملية معقدة للغاية، فليس من الممكن توقع محاكاة دقيقة لسلسلة كاملة من الظواهر المترابطة المتبادلة (الكهرومغناطيسية والحرارية والميكانيكية والهيدروديناميكية والمعدنية). العملية الأكثر أهمية والتي يمكن التحكم فيها هي توليد مصادر الحرارة الكهرومغناطيسية، والتي تم تحليلها باستخدام برنامج Flux 3D. ونظرًا للطبيعة المعقدة لعملية اللحام بالنحاس الحثي، تم استخدام مزيج من المحاكاة الحاسوبية والتجارب لتصميم العملية وتحسينها.