-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

Çelik Bakır Pirinç Alüminyum Titanyum ve Daha Fazlasının Dövme Haddeleme ve Ekstrüzyonu İçin İndüksiyonlu Çubuk Isıtma Fırınları

Açıklama

Metal Dövme, Haddeleme ve Ekstrüzyon Uygulamaları için İndüksiyonlu Çubuk Isıtma Fırınları

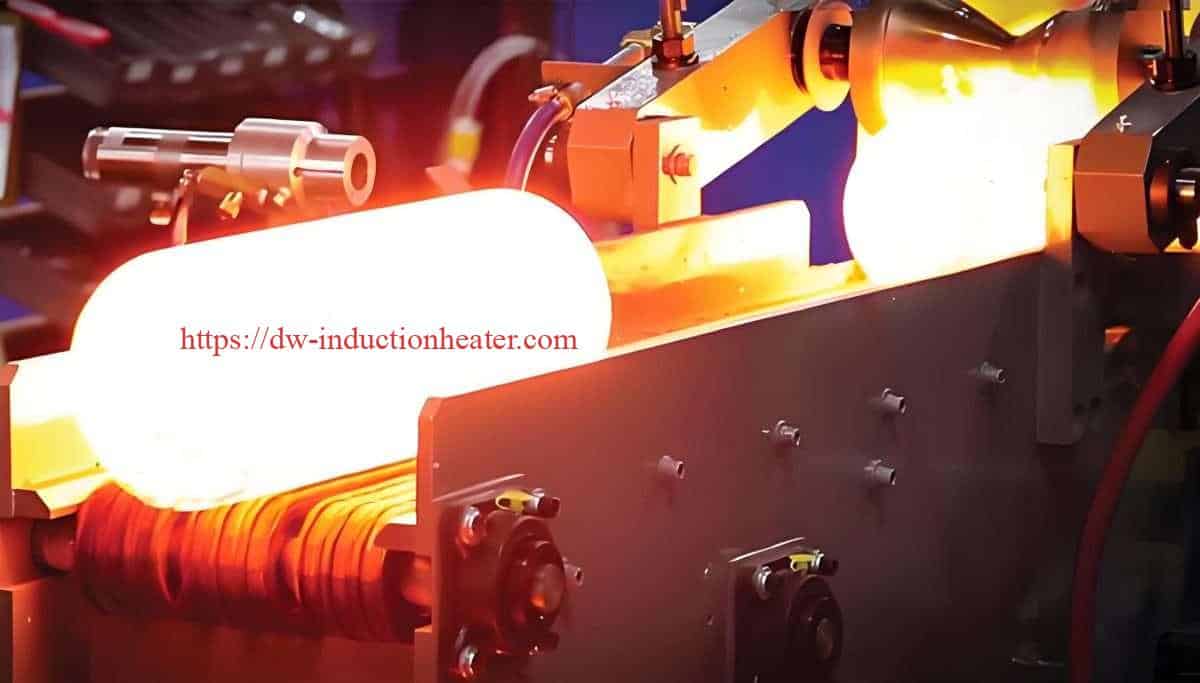

İndüksiyon çubuk ısıtma fırınları dövme, haddeleme ve ekstrüzyon işlemlerinden önce çeşitli metal çubuk ve kütüklerin ısıtılması için hassas, verimli ve çevre dostu çözümler sunan modern metalurji teknolojisinin zirvesini temsil eder. Geleneksel yakıtlı fırınların aksine, indüksiyonlu ısıtma sistemleri ısıyı doğrudan iş parçasının içinde üretmek için elektromanyetik prensipleri kullanır, bu da daha hızlı ısıtma oranları, daha az enerji tüketimi ve üstün sıcaklık homojenliği sağlar.

Bu makale, çelik, bakır, pirinç, alüminyum, titanyum ve daha fazlası dahil olmak üzere çeşitli metaller için indüksiyon çubuk ısıtma fırınlarının kapsamlı teknik yönlerini araştırmaktadır. Temel prensipleri, sistem bileşenlerini, teknik parametreleri, operasyonel hususları ve farklı metallerdeki özel uygulamaları inceleyeceğiz.

İndüksiyonla Isıtmanın Temel Prensipleri

İndüksiyonla ısıtma şu prensiplere göre çalışır elektromanyetik indüksiyon ve Joule ısıtması.

- Elektromanyetik Alan: Yüksek frekanslı bir alternatif akım (AC), özel olarak tasarlanmış bir indüksiyon bobininden (indüktör) geçer.

- İndüklenmiş Akımlar: Bu akım, bobinin etrafında ve içinde güçlü, hızla değişen bir manyetik alan oluşturur. Bu alanın içine iletken bir metal çubuk yerleştirildiğinde, değişen manyetik akı, çubuk içinde girdap akımları olarak bilinen dolaşımdaki elektrik akımlarını indükler.

- Joule Isıtma: Metal çubuğun elektrik direnci nedeniyle, bu girdap akımları enerjiyi ısı şeklinde dağıtır (I²R kayıpları, burada I akım ve R dirençtir).

- Histerezis Isıtma (Manyetik Malzemeler için): Curie sıcaklığının (yaklaşık 770°C) altındaki çelik gibi ferromanyetik malzemeler için, malzeme içindeki manyetik alanlar manyetik alanın hızlı geri dönüşlerine direnç gösterdiğinden histerezis kayıpları nedeniyle ek ısı üretilir.

İndüksiyonla ısıtmayı etkileyen temel parametreler şunlardır:

- Frekans: Isıtmanın nüfuz derinliğini belirler

- Güç yoğunluğu: Isıtma hızını kontrol eder

- Malzeme özellikleri: Elektriksel direnç ve manyetik geçirgenlik

- Bağlantı mesafesi: İndüktör ve iş parçası arasındaki boşluk

- İkamet süresi: İndüksiyon alanına maruz kalma süresi

İndüksiyonlu Çubuk Isıtma Sisteminin Temel Bileşenleri

Tipik bir indüksiyon çubuğu ısıtma fırını aşağıdaki bileşenlerden oluşur:

- Güç kaynağı: Standart hat frekansını (50/60 Hz) orta veya yüksek frekanslara (500 Hz ila 400 kHz) dönüştürür

- İndüksiyon bobini: İş parçasını ısıtmak için elektromanyetik alan oluşturur

- Malzeme taşıma sistemi: Çubukları ısıtma bölgesi boyunca besler

- Soğutma sistemi: Bileşenlerin çalışma sıcaklıklarını korur

- Kontrol sistemi: Isıtma parametrelerini izler ve düzenler

- Sıcaklık ölçüm cihazları: Geri besleme kontrolü için pirometreler veya termokupllar

- Koruyucu atmosfer sistemi: Titanyum gibi hassas malzemeler için

Farklı Metal Uygulamaları için Teknik Parametreler

Çelik Çubuk Isıtma Parametreleri

| Parametre | Düşük Karbonlu Çelik | Orta Karbonlu Çelik | Yüksek Karbonlu Çelik | Alaşımlı Çelik |

|---|---|---|---|---|

| Optimal Dövme Sıcaklığı (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Isıtma Hızı (°C/dak) | 300-600 | 250-500 | 200-400 | 200-450 |

| Güç Yoğunluğu (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Frekans Aralığı (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Tipik Verimlilik (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Atmosfer Gereksinimleri | Hava/Azot | Hava/Azot | Kontrollü atmosfer | Kontrollü atmosfer |

Demir Dışı Metal Çubuk Isıtma Parametreleri

| Parametre | Bakır | Pirinç | Alüminyum | Titanyum |

|---|---|---|---|---|

| Optimal Dövme Sıcaklığı (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Isıtma Hızı (°C/dak) | 150-300 | 180-350 | 250-450 | 100-200 |

| Güç Yoğunluğu (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Frekans Aralığı (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Tipik Verimlilik (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Atmosfer Gereksinimleri | İnert/Azaltıcı | İnert/Azaltıcı | Hava/Azot | Argon/Vakum |

Çubuk Çapına Göre Sistem Yapılandırma Parametreleri

| Çubuk Çapı (mm) | Önerilen Frekans (kHz) | Tipik Güç Aralığı (kW) | Maksimum Verim (kg/saat) | Sıcaklık Tekdüzeliği (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Termal Verimlilik Analizi

İndüksiyonla ısıtma, geleneksel ısıtma yöntemlerine kıyasla önemli verimlilik avantajları sunar:

| Isıtma Yöntemi | Termal Verimlilik (%) | Enerji Tüketimi (kWh/ton) | CO₂ Emisyonları (kg/ton) |

|---|---|---|---|

| İndüksiyonla Isıtma | 70-90 | 350-450 | 175-225 |

| Gaz Yakıtlı Fırın | 20-45 | 800-1100 | 400-550 |

| Yağ Yakıtlı Fırın | 20-40 | 850-1200 | 600-850 |

| Elektrik Direnci | 45-70 | 500-650 | 250-325 |

Malzemeye Özel Hususlar ve Uygulamalar

Çelik İşleme

Çelik, ısıtma işleminde en yaygın kullanılan malzeme olmaya devam etmektedir. indüksiyon ocakları. Curie noktası (yaklaşık 760°C), manyetik özellikler bu sıcaklığın üzerinde değiştiği için ısıtma sürecini önemli ölçüde etkiler.

Çelik çubuklar için indüksiyon ısıtma sağlar:

- Homojen mikroyapı için tutarlı boydan boya ısıtma

- Minimum tufal oluşumu (geleneksel fırınlarda 2-3%'ye karşılık 0,3-0,8% malzeme kaybı)

- Kritik alaşımlar için hassas sıcaklık kontrolü

Uygulama Örneği: Otomotiv krank mili üretimi, 60 mm çapındaki alaşımlı çelik çubukların ±10°C homojenlikle 1180°C'ye ısıtılmasını gerektirir. Modern indüksiyon sistemleri bunu 3kHz frekansta 450kW güç girişi ile gerçekleştirir ve 78% verimlilikle 1.200 kg/saat işler.

Bakır ve Pirinç İşleme

Bakırın yüksek termal iletkenliği, homojen ısıtma için zorluklar ortaya çıkarır. Cilt etkisini optimize etmek ve eşit ısı dağılımı sağlamak için tipik olarak daha yüksek frekanslar (3-10 kHz) kullanılır.

Bakır Çubuk Ekstrüzyonu için Teknik Parametreler:

- Optimum ısıtma sıcaklığı: 750-850°C

- Güç yoğunluğu: 0,8-1,0 kW/kg

- 50mm bar için ısıtma süresi: 2-3 dakika

- Frekans seçimi: 4-8 kHz

- Atmosfer: Oksidasyonu önlemek için azot veya indirgeyici atmosfer

Alüminyum İşleme

Alüminyumun yüksek elektrik iletkenliği ve düşük erime noktası dikkatli bir kontrol gerektirir:

Alüminyum Kütük Isıtma için Kritik Parametreler:

- Kısmi erimeyi önlemek için hassas sıcaklık kontrolü (±5°C)

- Yüksek iletkenliğin üstesinden gelmek için daha yüksek frekanslar (5-15 kHz)

- Tipik güç yoğunluğu: 0,4-0,7 kW/kg

- Sıcaklık rampa hızı kontrolü: 250-400°C/dk

- Aşırı ısınmayı önlemek için otomatik fırlatma sistemleri

Titanyum İşleme

Titanyumun oksijen ile reaktivitesi koruyucu atmosferler gerektirir:

Titanyum Isıtma için Özel Gereksinimler:

- Argon gazı koruması veya vakum ortamları

- 8°C içinde sıcaklık homojenliği

- Tipik çalışma sıcaklıkları: 900-950°C

- Orta güç yoğunlukları: 0,7-1,0 kW/kg

- Sıcak noktaları önlemek için geliştirilmiş izleme sistemleri

Gelişmiş Sistem Tasarımı ve Kontrol Özellikleri

Güç Kaynağı Teknolojisi

Modern indüksiyonlu çubuk ısıtma sistemleri aşağıdaki özelliklere sahip katı hal güç kaynakları kullanır:

| Güç Kaynağı Tipi | Frekans Aralığı | Güç Faktörü | Verimlilik | Kontrol Doğruluğu |

|---|---|---|---|---|

| IGBT İnvertör | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFET İnvertör | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCR Dönüştürücü | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sıcaklık Kontrol Sistemleri

| Kontrol Yöntemi | Doğruluk | Yanıt Süresi | Uygulama |

|---|---|---|---|

| Optik Pirometri | ±5°C | 10-50ms | Yüzey sıcaklığı |

| Çok Noktalı Termokupllar | ±3°C | 100-500ms | Profil izleme |

| Termal Görüntüleme | ±7°C | 30-100ms | Tam yüzey analizi |

| Matematiksel Modelleme | ±10°C | Gerçek zamanlı | Çekirdek sıcaklığı tahmini |

Enerji Tüketim Analizi

Aşağıdaki veriler, bar ısıtma uygulamaları için tipik enerji tüketim modellerini temsil etmektedir:

| Metal Tipi | Çubuk Çapı (mm) | Gerekli Enerji (kWh/ton) | Gaza Karşı CO₂ Azaltımı (%) |

|---|---|---|---|

| Karbon Çelik | 50 | 380-420 | 55-65 |

| Paslanmaz Çelik | 50 | 400-450 | 50-60 |

| Bakır | 50 | 200-250 | 60-70 |

| Alüminyum | 50 | 160-200 | 65-75 |

| Titanyum | 50 | 450-500 | 45-55 |

Örnek Olay İncelemesi: Çoklu Metal İşleme için Optimize Edilmiş İndüksiyon Sistemi

Esnek üretim için tasarlanmış modern bir indüksiyonlu çubuk ısıtma sistemi, mevcut teknolojinin çok yönlülüğünü göstermektedir:

Sistem Özellikleri:

- Güç kapasitesi: 800 kW

- Frekans aralığı: 0,5-10 kHz (otomatik olarak ayarlanır)

- Çubuk çapı aralığı: 30-120 mm

- Maksimum verim: 3.000 kg/saat (çelik)

- Sıcaklık aralığı: 400-1300°C

- Atmosfer kontrolü: Oksitleyici ile inert arasında ayarlanabilir

- Enerji geri kazanım sistemi: 15-20% güç geri kazanımı

Malzemeye Göre Performans Verileri:

| Malzeme | Çubuk Boyutu (mm) | Verim (kg/saat) | Enerji Tüketimi (kWh/ton) | Sıcaklık Tekdüzeliği (±°C) |

|---|---|---|---|---|

| Karbon Çelik | 80 | 2,800 | 390 | 12 |

| Alaşımlı Çelik | 80 | 2,600 | 410 | 14 |

| Paslanmaz Çelik | 80 | 2,400 | 430 | 15 |

| Bakır | 80 | 3,200 | 220 | 8 |

| Pirinç | 80 | 3,000 | 210 | 10 |

| Alüminyum | 80 | 2,200 | 180 | 7 |

| Titanyum | 80 | 1,800 | 470 | 9 |

Gelecek Trendler ve Yenilikler

İndüksiyonlu çubuk ısıtma endüstrisi, birkaç önemli teknolojik trendle gelişmeye devam ediyor:

- Dijital ikiz teknolojisi: Çubuk boyunca sıcaklık dağılımını tahmin eden gerçek zamanlı simülasyon modelleri

- Yapay zeka destekli uyarlanabilir kontrol: Malzeme değişimlerine göre parametreleri ayarlayan kendi kendini optimize eden sistemler

- Hibrit ısıtma sistemleri: Optimize edilmiş enerji kullanımı için kombine indüksiyon ve iletim ısıtması

- Geliştirilmiş güç elektroniği: Daha yüksek verimlilik sağlayan geniş bant aralıklı yarı iletkenler (SiC, GaN)

- Gelişmiş ısı yalıtımı: 15-25% ile ısı kayıplarını azaltan nano-seramik malzemeler

Sonuç

İndüksiyon çubuk ısıtma fırınları metal işleme uygulamaları için sofistike ve çok yönlü bir teknolojiyi temsil eder. Isıtma parametrelerini hassas bir şekilde kontrol etme, mükemmel sıcaklık homojenliği elde etme ve enerji tüketimini önemli ölçüde azaltma yeteneği, bu sistemleri yüksek değerli metal işleme operasyonları için ideal hale getirir.

Uygun teknik parametrelerin (frekans, güç yoğunluğu, ısıtma süresi ve atmosfer kontrolü) seçimi, özel malzeme ve uygulama gereksinimlerine göre dikkatlice uyarlanmalıdır. Modern sistemler, üreticilerin çok çeşitli malzemeleri optimum sonuçlarla işlemesine olanak tanıyan benzeri görülmemiş düzeyde kontrol, verimlilik ve esneklik sunar.

Çevresel düzenlemeler sıkılaştıkça ve enerji maliyetleri artmaya devam ettikçe, indüksiyonlu ısıtma teknolojisinin metal şekillendirme endüstrisinde, özellikle de kalite ve tutarlılığın çok önemli olduğu yüksek değerli malzemeler ve hassas uygulamalar için daha fazla benimsenmesi muhtemeldir.