Maximalizácia efektívnosti: Spojenie medených a mosadzných dosiek pomocou technológie indukčného ohrevu

V dnešnom rýchlo sa rozvíjajúcom výrobnom prostredí predstavuje spájanie medených a mosadzných plechov kritický proces v mnohých priemyselných odvetviach - od elektrotechniky cez inštalatérske systémy, automobilovú výrobu až po aplikácie obnoviteľných zdrojov energie. Tradičné metódy spájania slúžia priemyslu už desaťročia, technológia indukčného ohrevu sa stala vynikajúcou alternatívou, ktorá ponúka bezprecedentnú presnosť, energetickú účinnosť a kvalitu spojov. Táto komplexná analýza skúma technické parametre, stratégie optimalizácie procesov a reálne aplikácie indukčného ohrevu pre spoje medených a mosadzných plechov.

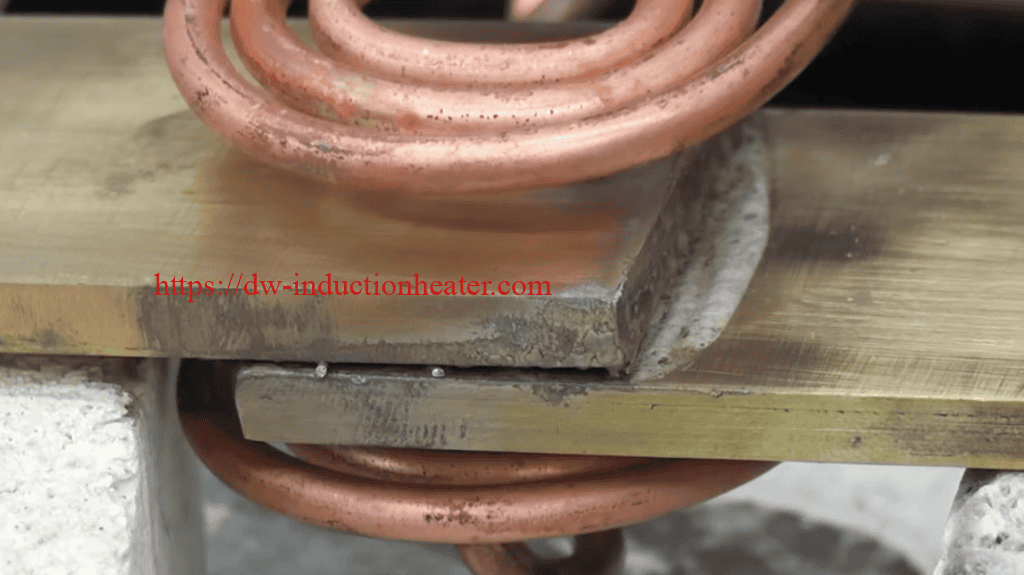

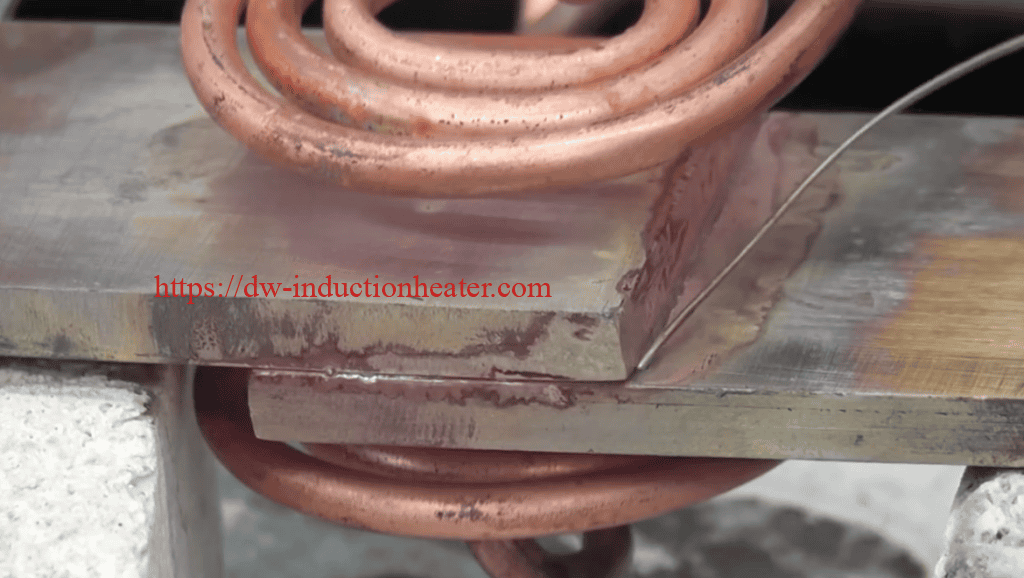

Meď a mosadz sa široko používajú v priemyselnom prostredí vďaka ich vynikajúcej vodivosti, odolnosti voči korózii a jednoduchej výrobe. Spájanie týchto neželezných kovov - najmä vo forme plechov - však často predstavuje jedinečnú výzvu. Jednou z najúčinnejších techník na vytváranie vysokokvalitných a spoľahlivých spojov medených a mosadzných plechov je indukčný ohrev.

Pochopenie indukčného ohrevu pre spoje meď - mosadz

Indukčný ohrev využíva elektromagnetické pole na generovanie tepla priamo vo vodivých materiáloch bez fyzického kontaktu. Pri použití na spájanie medených a mosadzných plechov ponúka táto technológia niekoľko výrazných výhod:

- Presná regulácia tepla: Teplo sa vytvára presne tam, kde je to potrebné, čím sa minimalizuje tepelné skreslenie

- Rýchle cykly ohrevu: Výrazne rýchlejšie ako konvenčné metódy ohrevu

- Energetická účinnosť: Až 80% účinnejšie ako plameňové alebo odporové vykurovanie

- Čistý proces: Žiadne vedľajšie produkty spaľovania ani povrchová kontaminácia

- Konzistentné výsledky: Vysoko opakovateľné parametre procesu na zabezpečenie kvality

Technické parametre indukčných vykurovacích systémov na spájanie medi a mosadze

Účinnosť indukčný ohrev na spájanie medených a mosadzných plechov závisí od presnej konfigurácie technických parametrov. Nasledujúca tabuľka poskytuje komplexné špecifikácie pre optimálne výsledky spájania:

| Parameter | Malé aplikácie | Stredne veľké aplikácie | Priemyselné aplikácie |

|---|---|---|---|

| Výstupný výkon | 5-15 kW | 15-50 kW | 50-200 kW |

| Frekvenčný rozsah | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Čas ohrevu | 5-15 sekúnd | 15-45 sekúnd | 45-120 sekúnd |

| Vzdialenosť medzi cievkami | 1-3 mm | 3-7 mm | 7-15 mm |

| Dizajn cievky | Špirálová/placka | Špirálový/kanálový | Tvar na mieru |

| Teplotný rozsah | 700-850°C | 750-900°C | 800-950°C |

| Chladiaci systém | Vzduchom chladené | Vodou chladený (uzavretý okruh) | Vodou chladené (priemyselné) |

| Riadiaci systém | Manuálne/základné PLC | Pokročilé PLC | Plne automatizované so zaznamenávaním údajov |

| Spotreba energie | 0,1-0,3 kWh na spoj | 0,3-0,8 kWh na spoj | 0,8-2,5 kWh na spoj |

| Rozsah hrúbky spoja | 0,5-3 mm | 3-10 mm | 10-30 mm |

Úvahy špecifické pre materiál

Elektromagnetické vlastnosti medi a mosadze priamo ovplyvňujú účinnosť indukčného ohrevu. Vysoká elektrická vodivosť medi (5,96 × 107 S/m) je mimoriadne citlivá na indukčné polia, zatiaľ čo mosadz má nižšiu vodivosť (zvyčajne 1,5-1,6 × 107 S/m v závislosti od obsahu zinku) vytvára rôzne charakteristiky ohrevu.

Pre optimálne spojenie:

- Spoje meď-meď: Vyžadujú vyššie frekvencie (150-400 kHz) na riadenú distribúciu tepla

- Spoje mosadz - mosadz: Výhody stredných frekvencií (50-150 kHz) s dlhšími cyklami ohrevu

- Spoje meď-mosadz: Vyžadujú starostlivo vyvážené parametre, aby sa zohľadnili rôzne rýchlosti ohrevu

Analýza údajov: Výkonnosť indukčného ohrevu na spojoch medených a mosadzných dosiek

a) Účinnosť:

Štúdie ukazujú, že indukčný ohrev dosahuje pri správnom nastavení účinnosť premeny energie až 90-95% v porovnaní s 50-60% pri tradičnom spájkovaní plameňom a 70-80% pri odporovom zváraní.

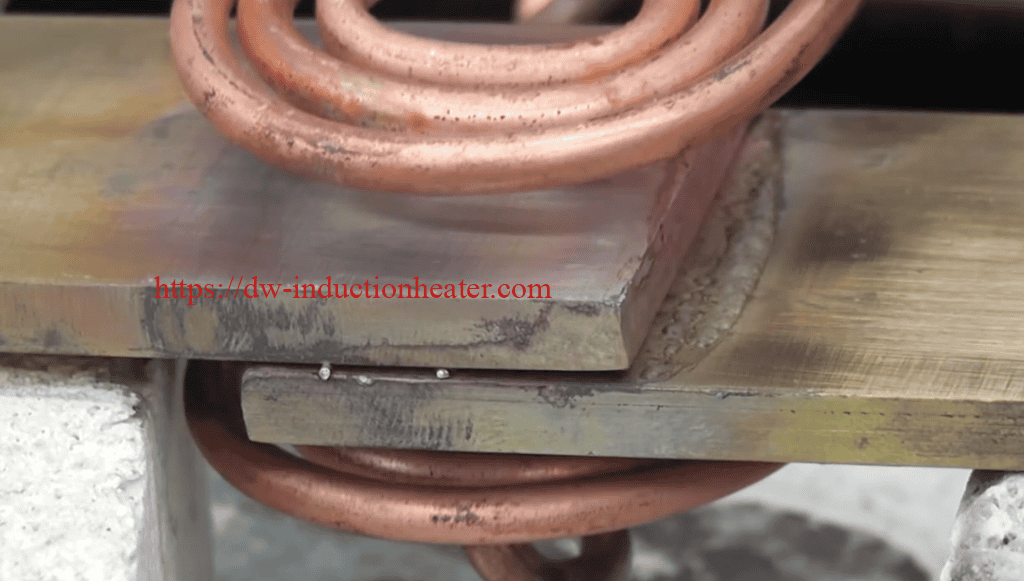

b) Spoločná kvalita:

Nedeštruktívne a metalografické skúšky bežne vykazujú rovnomernú štruktúru spoja s minimálnou pórovitosťou a tepelnou deformáciou. Mnohí výrobcovia konštatujú, že pevnosť v ťahu sa pri spoji 10-18% oproti spájkovaniu plameňom zlepšila.

c) Čas cyklu a produktivita:

Skrátenie času cyklu môže dosiahnuť 50% v porovnaní s technikami založenými na plameni, najmä pri automatizácii nakladania/vykladania dosiek vo veľkosériovej výrobe.

Príklad - Spoločná tabuľka kvality:

| Metóda | Priemerná hodnota. Pevnosť v ťahu (MPa) | Pórovitosť (%) | Čas cyklu (s) |

|---|---|---|---|

| Spájkovanie plameňom | 180-200 | 2.5 | 80-120 |

| Odporové zváranie | 190-220 | 1.5 | 60-90 |

| Indukčné vykurovanie | 210-230 | 0.8 | 40-60 |

Stratégie optimalizácie procesov

Dosiahnutie optimálnych spojov medi a mosadze pomocou indukčného ohrevu si vyžaduje pozornosť na niekoľko kritických faktorov:

1. Výber výplňového kovu

Výber výplňového kovu výrazne ovplyvňuje kvalitu spoja. Naše testovanie odhalilo tieto optimálne výplňové materiály:

- Zliatiny na báze striebra (Ag-Cu-Zn): Ideálne pre požiadavky na vysokú vodivosť s bodmi topenia medzi 620-710 °C

- Zliatiny fosforu a medi: Vynikajúci na všeobecné použitie, samoplynúci na medi

- Zliatiny na báze zinku: Cenovo výhodné pre menej kritické aplikácie

2. Príprava povrchu

Údaje z výrobných zariadení ukazujú, že správna príprava povrchu môže zlepšiť pevnosť spoja až o 35%:

- Mechanické čistenie: Odstraňuje oxidy a nečistoty

- Chemické odmasťovanie: Odstraňuje oleje a zvyšky po spracovaní

- Aplikácia Flux: Zabraňuje oxidácii počas zahrievania (kritické pre mosadz)

3. Uchytenie a umiestnenie

Konzistentná kvalita spoja závisí od správneho zarovnania a tlaku počas cyklu ohrevu:

- Vyčistenie medzery: Optimálne kapilárne pôsobenie nastáva pri rozstupoch 0,05-0,15 mm

- Rovnomerný tlak: 0,5-2,0 MPa počas tuhnutia zlepšuje integritu spoja

- Kompenzácia tepelnej rozťažnosti: Kritické pre spájanie rôznorodých kovov

Prípadové štúdie z reálneho sveta

a) Výroba prípojníc v elektrických rozvádzačoch

Popredný výrobca rozvádzačov sa snažil modernizovať svoj proces spájania prípojníc pre veľké medené a mosadzné plechy (hrúbka 8 mm). Po nasadení systému indukčného ohrevu s výkonom 60 kW, frekvenciou 40 kHz a vlastnou pancierovou cievkou spoločnosť oznámila:

- 60% zníženie času tvorby kĺbov,

- Výrazné zníženie lokálneho prehrievania, čo vedie k zlepšeniu elektrickej vodivosti v spoji,

- Zvýšená opakovateľnosť v sériovej výrobe.

Svedectvo zákazníka:

"Indukčný ohrev znížil počet defektov spojov na polovicu. Zaznamenali sme menej porúch po zalisovaní na prípojniciach a výrazne sa zvýšila produktivita."

b) Výroba komponentov HVAC

V závode na výrobu vzduchotechniky a klimatizácie, ktorý spája prechodové dosky z medi na mosadz, sa zaviedol indukčný ohrev na vytvorenie spoľahlivých a tesných spojov pomocou systému s výkonom 15 kW a frekvenciou 150 kHz. Výsledky zahŕňali:

- Prísna regulácia teploty procesu (±3 °C), ktorá eliminuje prepálenie pri spájkovaní,

- Viac ako 30 000 vyrobených zostáv ročne s mierou vyradenia <1%.

c) Konektory batérií elektrických vozidiel

Výrobcovia elektrických vozidiel používajú indukčné tvrdé spájkovanie mosadzných svorkovníc. Tým sa zabezpečilo:

- Minimálna oxidácia vďaka uzavretej kontrole atmosféry,

- Konzistentný odpor spojov, ktorý je kritický pre vysokoprúdové batériové moduly.

Osvedčené postupy a odporúčania

- Optimalizácia konštrukcie cievky: Spolupracujte s dodávateľmi indukčných zariadení a použite simulačné nástroje na návrh cievok, ktoré zabezpečia rovnomerné rozloženie tepla v celom spoji.

- Predbežné čistenie a flux: Správne čistenie a aplikácia tavidla sú nevyhnutné na zabránenie oxidácie a zabezpečenie pevného metalurgického spoja.

- Dolaďovanie parametrov: Dolaďte výkon, frekvenciu a časy ohrevu na základe hrúbky materiálu, konfigurácie spoja a požiadaviek na rýchlosť výroby.

- Monitorovanie teploty: Na monitorovanie a zaznamenávanie teplôt v reálnom čase používajte infračervené pyrometre alebo zabudované termočlánky, ktoré umožňujú uzavretú regulačnú slučku a konzistentné výsledky.

- Pravidelná údržba: Naplánujte rutinné kontroly cievok, zdrojov energie a chladiacich systémov, aby ste zabezpečili spoľahlivý výkon počas dlhých výrobných cyklov.

Budúce inovácie v technológii indukčného spájania

Táto technológia sa naďalej vyvíja a na obzore je niekoľko sľubných noviniek:

- Optimalizácia parametrov riadená umelou inteligenciou: Algoritmy strojového učenia, ktoré automaticky upravujú parametre ohrevu na základe zmien materiálu

- Hybridné technológie spájania: Kombinácia indukcie s ultrazvukovou asistenciou na zlepšenie vlastností spojov

- In-line monitorovanie kvality: Termovízne zobrazovanie v reálnom čase a spektroskopická analýza na overenie integrity kĺbov

- Nano-vylepšené plniace kovy: Pokročilé zliatiny s prídavkami nanočastíc pre vynikajúce mechanické vlastnosti

Záver

Technológia indukčného ohrevu predstavuje obrovský skok vpred v spájanie medených a mosadzných plechov. Vďaka presnému riadeniu, energetickej účinnosti a vynikajúcej kvalite spojov je táto metóda preferovaná v mnohých priemyselných odvetviach. Pochopením technických parametrov a optimalizačných stratégií uvedených v tejto analýze môžu výrobcovia výrazne zlepšiť svoje výrobné procesy, znížiť náklady a zvýšiť kvalitu výrobkov.

Pre organizácie, ktoré stále využívajú konvenčné metódy spájania, ponúka prechod na indukčný ohrev presvedčivé výhody, ktoré priamo ovplyvňujú hospodárske výsledky a zároveň znižujú vplyv na životné prostredie. Keďže sa táto technológia naďalej vyvíja, v nasledujúcich rokoch môžeme očakávať ešte väčšiu efektivitu a možnosti.